Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 15 страница

Таблица 3.10

Общие требования по надежности грузовых вагонов нового поколения

|

Начиная с 2005 г. предполагается переход к применению сталей с повышенным, до 420 Н/мм2, классом прочности (табл. 3.11).

Таблица 3.11

Основные прочностные показатели вагонов нового поколения

|

Необходимо также понизить центр тяжести вагона, что улучшит его устойчивость в порожнем режиме и позволит создать дополнительные объемы для перевозки сыпучих грузов. При разработке конструкции кузова вагона необходимо выполнение требований быстроты и удобства выгрузки и погрузки, исключающими применение ручного труда, а также сохранности грузов при транспортировке.

Нефтебензиновая цистерна требует существенной модернизации. Используя накопленный опыт создания и эксплуатации 8-осных безрамных цистерн на отечественных железных дорогах, принято решение использовать безрамную конструктивную схему цистерны. Ее преимущества состоят в существенном понижении центра тяжести, наиболее полном использовании пространства между тележками за счет возможного увеличения диаметра котла в среднем сечении, что позволит сохранить длину вагона по осям сцепления при увеличенном объеме котла и использовать существующие устройства по наливу и сливу без их модернизации.

Главным направлением совершенствования крытых вагонов предусмотрено максимальное удовлетворение требований грузоотправителей в части удобства погрузки-выгрузки, крепления и сохранности перевозимых грузов. Предусмотрено также увеличение объема кузова, усиление устройства пола наборными металлическими секциями, оборудование внутреннего помещения подвижными съемными перегородками. Разрабатывается новая конструкция дверей с устройствами, предотвращающими навал груза, улучшается теплоизоляция кузова, обеспечивается возможность установки усовершенствованного оборудования для перевозки людей.

Основным направлением совершенствования универсальных платформ является согласование их размеров и технических характеристик с требованиями на перевозку новой номенклатуры грузов. Намечается повысить прочность пола за счет применения наборных металлических секций с усиленным покрытием. В связи с исключением перевозки сыпучих грузов на платформах они будут выпускаться безбортными.

Платформы для перевозки контейнеров, предназначенные для эксплуатации в пассажирских и грузобагажных поездах, по ходовым качествам и воздействию на путь не должны отличаться от пассажирских вагонов. Предусмотрено оборудование их пневматическими тормозами с грузовым и пассажирским режимами. Разработана скоростная платформа для перевозки контейнеров, предназначенная для эксплуатации в ускоренных грузовых поездах. Предусмотрено оборудование всех платформ поглощающими аппаратами повышенной энергоемкости.

Вагоны-хопперы с повышенными осевыми нагрузками обеспечивают значительное сокращение расходов и трудозатрат за счет улучшенных технических параметров новой конструкции. При этом время выгрузки за счет усовершенствованной конструкции разгрузочных люков сократится на 20—25 %. Универсальность их конструкций повышается за счет возможности промывки кузова, что позволит использовать этот подвижной состав для перевозки более широкой номенклатуры сыпучих грузов.

Главное требование к кузову вагона минераловоза — повышенные антикоррозионные свойства. Этим требованиям в полной мере отвечает нержавеющая сталь. В случае применения углеродистых сталей должно быть использовано специальное защитное покрытие, обеспечивающее безремонтный пробег до планового ремонта.

3.8.2. Тележка грузовых вагонов нового поколения

Отличительной особенностью создаваемой тележки вагонов нового поколения, разработанной Уралвагонзаводом, является широкое использование конструктивных решений, направленных на улучшение ходовых качеств как в порожнем, так и в груженом режимах, значительное повышение ее эксплуатационной надежности.

В тележке применено рессорное подвешивание повышенной гибкости с билинейной характеристикой, изменен фрикционный гаситель колебаний. Между трущимися поверхностями фрикционного клипа, фрикционной планки и наклонной поверхностью иадрессорной балки установлены износостойкие прокладки. Опору боковой рамы на буксу принято выполнять в двух вариантах: через износостойкую прокладку на кассетный подшипник; через упругую прокладку и специальный адаптер (полубуксу) на двухрядный конический подшипник кассетного типа.

9 Вагоны 19Q

В подпятниковом узле установлены износостойкая прокладка и приварное кольцо. Предусмотрена конструкция упругих или упруго-роликовых скользунов. Тележка оборудована устройством торсионного типа для отвода тормозных колодок при отпущенном тормозе. Mhoi не из предлагаемых конструктивных решении были испытаны на экспериментальном кольце ВНИИЖТа.

Модернизация тележки модели 18-100. Двухосные тележки грузовых вагонов модели 18-100 являются в настоящее время типовой конструкцией ходовых част ей грузового вагонного парка железных дорог колеи 1520 мм России. Вместе с тем многолетний опыт эксплуатации нескольких миллионов таких тележек, а также результаты специальных теоретических и экспериментальных исследований дают основание полагать, что конструкция тележки модели 18-100 имеет ряд недостатков, основным из которых является ограниченный срок службы пар трения ее элементов.

Для повышения срока их службы потребовалась комплексная .модернизация конструкции тележки и технологии ее изготовления.

Надрессориая балка. К числу основных недостатков тележки модели 18-100 является недостаточная износостойкость подпятникового узла надрессорной балки, что вызывает необходимость частых ремонтов узла сваркой и уменьшает безотказность тележки. Кроме того, повышенные пз- носы в данном узле ухудшают динамико-прочностные характеристики вагонов, что отрицательно сказывается не только на состоянии самих вагонов, но и увеличивает износ колес и рельсов.

В результате разработок принята конструктивная схема, при которой износостойкие полукольца устанавливаются по всей высоте наружного бурта, а прокладка (диск) свободно располагается па опорной поверхности подпятника. Полукольца изготовляются из стали марки 20ХГСА толщиной 6,5 мм. Твердость полуколец — 255—341 НВ. Прокладка (диск) изготовляется из стали марки 30 ХГСА толщиной 6,5 мм. Эксплуатационные испытания подтвердили, что данная модернизация обеспечивает увеличение износостойкости подпятникового узла в 3—5 раз. Кроме того, с целыо повышения срока службы на наклонные трущиеся поверхности надрессорных балок устанавливаются износостойкие планки.

Одним из способов улучшения динамических качеств тележек является совершенствование конструкции боковых опор — скользунов. При разработке боковых опор тележки была принята конструкция скользунов двойного действия (упруго-роликовых). Для выявления эффективности установки упруго-роликовых скользунов на тележку модели 18-100 планируется проведение ходовых динамических испытаний тележек с такими скользунами.

Боковая рама тележка. На основании анализа данных о повреждениях трещинами литых боковых рам тележки модели 18-100, обнаруженных в эксплуатации, выявлено, что основная доля повреждений приходится на наружный угол буксового проема (~ 75 %) и надбуксовую зону (« 5 %). В целях повышения их эксплуатационной надежности Г'УП «ПО Уралвагонзавод» была разработана конструкция боковой рамы с коробчатым сечением концевых частей, опирающихся на буксы.

Расчетами и проведенными испытаниями установлено, что прочность сечения буксового проема в надбуксовой зоне увеличивается на 15—25 % по сравнению с боковой рамой, имеющей тавровое сечение. Кроме того, с целыо повышения износостойкости фрикционных планок сталь 45 заменена сталью 40Х.

Изготовление пружин рессорного подвешивания из шлифованного прутка повысило усталостную долговечность пружин.

Внедрение всех перечисленных мероприятий в целом должно в значительной степени повысить межремонтные сроки службы вновь изготовляемых тележек модели 18-100 и их эксплуатационную надежность.

Конструкция тележки модели 18-100 рассчитана на возможность массового производства, позволяющего высоко механизировать и автоматизировать изготовление ее деталей и узлов.

Производство тележек модели 18-100 на Уралвагонзаводе, включая отливку, штамповку и механическую обработку деталей, а также сборку узлов, осуществляется поточным методом с применением наиболее рационального оборудования и оснастки.

Стабильность технологии изготовления основных литых деталей тележки и оценка их прочности периодически проверяется прочностными и усталостными испытаниями.

В качестве альтернативной тележки АО «Ижорские заводы» создает штампосварную конструкцию, в которой гашение вертикальных и горизонтальных колебаний осуществляется с помощью гидравлических гасителей.

3.8.3. Букса с подшипниками кассетного типа

Взамен цилиндрических роликовых подшипников в настоящее время в буксах грузовых и пассажирских вагонов внедряются кассетные подшипники. Такой буксовый узел имеет существенные преимущества перед обычным узлом. В их числе компактность конструкции, уменьшенная масса, возможность реализации скоростей движения более 200 км/ч, повышенная ремонтопригодность, увеличенная эксплуатационная надежность за счет резкого сокращения числа отказов по торцевому креплению, износам и разрушению сепараторов, повышенная гарантийная ответственность изготовителя (до 8—10 лет), сокращение не менее чем в 2 раза площади колесно-роликовых производственных участков и штата обслуживающего персонала.

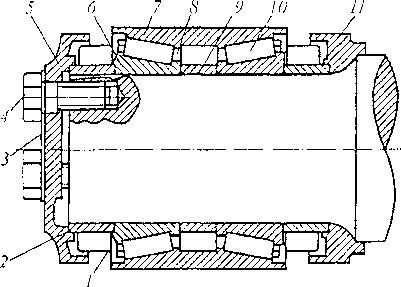

Рис. 3.64. Кассетный буксовый узел: 7 — уплотнительный кожух (передний и задний); 2 — упорное кольцо (переднее); 3 —стопорная шайба; 4 — болт; 5 — передняя крепительная крышка; 6 — внутреннее кольцо; 7 — наружное кольцо; 8 — сепаратор; 9 — дистанционное кольцо; 10 — конический ролик; 11 — задняя крепительная крышка

Рис. 3.64. Кассетный буксовый узел: 7 — уплотнительный кожух (передний и задний); 2 — упорное кольцо (переднее); 3 —стопорная шайба; 4 — болт; 5 — передняя крепительная крышка; 6 — внутреннее кольцо; 7 — наружное кольцо; 8 — сепаратор; 9 — дистанционное кольцо; 10 — конический ролик; 11 — задняя крепительная крышка

|

Отечественный буксовый узел кассетного типа для грузовых и пассажирских вагонов в габаритах 130 х 230 х 150 мм (130 — диаметр шейки оси, 230 — наружный диаметр. 150 — дайна) показан на рис. 3.64.

При подкатке в грузовую тележку модели 18-100 колесной пары с напрессованными в холодном состоянии на ее шейки буксовыми узлами кассетного типа необходима специальная деталь — полубукса. Она предназначена воспринимать от боковой рамы тележки радиальные и осевые нагрузки, передавать их па кассетный буксовый узел, а также ограничивать перемещение колесной пары поперек и вдоль вагона.

В качестве материала полубуксы использован алюминиевый сгшав АМгб ГОСТ 4784-65, поскольку к этому времени был выполнен большой комплекс проектно-конструкторских и технологических работ по созданию алюминиевых корпусов букс грузовых вагонов, изготовлены опытно-промышленные их партии, проведены стендовые и длительные эксплуатационные испытания.

Наружная поверхность полубуксы в верхней ее части выполнена так же, как и в алюминиевых корпусах букс из прессованных труб ТФ-2, ТФ-5 и из штампованной заготовки. Потолок между опорными выступами в поперечном сечении имеет переменную толщину, уменьшающуюся от центральной вертикальной плоскости к опорным выступам.

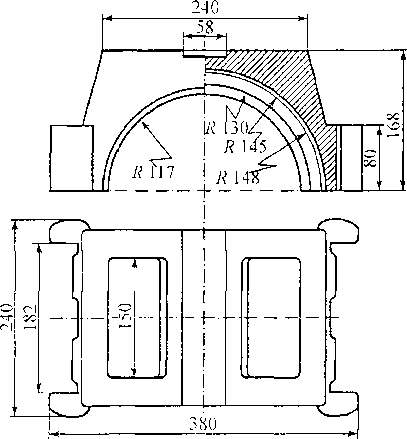

Рис. 3.65. Полубукса (адаптер) кассетного буксового узла тележки грузового вагона

Рис. 3.65. Полубукса (адаптер) кассетного буксового узла тележки грузового вагона

|

Это обеспечивает оптимальную податливость верхней части и способствует более равномерному распределению нагрузки между роликами двухрядного конического подшипника, увеличивая его долговечность. Фактическая масса такой полубуксы составляет 12,7 кг. Одновременно был разработан адаптер (полубукса) из стальной литой заготовки (рис. 3.65), масса которого равна 32 кг.

Колесные пары вагонов нового поколения. Колеса устанавливаются на подступичные части оси методом прессовой посадки, обеспечивающей надежную работу на весь срок службы. Зоны переходов от ступицы к диску и от диска к ободу выполняются без «перегибов» для максимального снижения концентраторов напряжений. Диск упрочняется наклепом дробью, толщина обода обеспечивает возможность многократного восстановления профиля поверхности катания.

Материал колес обеспечивает повышенную твердость после термообработки до 350— 380 НВ, позволяющую поднять в 1,5-2 раза износостойкость гребня колеса и в 1,5-2 раза снизить выщербинообразование.

При обточке колесной пары при всех видах ремонта не требуется демонтажа элементов торцевого крепления и буксового узла в целом, центр колесотокарного станка проходит через специальное отверстие в передней крышке узла в торец оси.

3.8.4. Автосцеиное устройство нового поколения

Для грузовых вагонов нового поколения разработано автосцеиное устройство полу- жесткого типа с новым механизмом сцепления, исключающим саморасцепы поездов. Контроль исправного состояния автосцепок в эксплуатации может производиться теми же методами и с использованием тех же инструментов и шаблонов, которые применяются для контроля автосцепки СА-3. Новый механизм обеспечивает большую надежность работы за счет исключения возможности опережения включения предохранителя.

Для повышения прочности шарнирное соединение с тяговым хомутом выполнено с увеличенным радиусом контакта клина с перемычкой хвостовика. В целях предотвращения падения на путь автосцепки применен расцепной рычаг с двумя цепочками.

В качестве базового варианта автосоединителя тормозных магистралей принята конструкция с боковым воздухопроводом по совместному проекту УВЗ-ВНИИЖТ (табл. 3.12).

Таблица 3.12

Показатели автосцепок СА-3 и нового поколения

|

Разработанная автосцепка с новым механизмом сцепления позволяет обеспечивать сцепление вагонов с разностью между продольными осями автосцепок до 140 мм перед сцеплением, исключить падение автосцепки на путь при обрыве, увеличить безремонтный срок службы за счет применения износостойких покрытий в контуре зацепления и на хвостовике автосцепки, повысить прочность зоны перехода от головы к хвостовику корпуса на 5—10 %, а также в зоне перемычки хвостовика, снизить массу автосцепки (на 10 %) за счет уменьшения размеров головной части корпуса по вертикали, автоматически соединять тормозные рукава при сцеплении вагонов.

Новый механизм сцепления существенно отличается от механизма автосцепки СА-3. Замок подпружинен и перемещается поступательно, а предохранитель располагается на стержне валика подъемника и его перемещение (поворот) не зависит от движения замка. Нежелательное воздействие вертикальных сил заблокировано кромкой ударной стенки зева. Такая конструкция предохранителя практически исключает его повреждение в эксплуатации.

При действующих нормативах новый механизм в процессе сцепления обеспечивает устойчивую работу без каких-либо поломок деталей. Механизм с поступательно перемещающимся замком позволяет уменьшить размеры головы корпуса автосцепки и снизить его массу на 15 кг. Перспективное автосцепное устройство позволяет при необходимости заменять его серийным как в комплекте, так и по узлам.

В процессе совершенствования автосцепного устройства подробно рассматривалась проблема создания автосоединителя тормозных магистралей. При этом было установлено, что, несмотря на усложнение конструкции автосцепки, внедрение автосоединителя экономически целесообразно за счет сокращения простоя поездов в парках отправления, на станциях погрузки и выгрузки.

Это позволит уменьшить до минимума количество случаев травматизма, связанных с ручным разъединением и соединением тормозных рукавов.

3.8.5. Поглощающие аппараты нового поколения

На основе анализа условий эксплуатации, показавшего значительные различия требований в зависимости от рода перевозимых грузов, был разработан типоразмерный ряд поглощающих аппаратов автосцепного устройства грузовых вагонов (табл. 3.13).

Таблица 3.13

Тииоразмерпый ряд поглощающих аппаратов

|

К классам Т1 и Т2 относятся пружинно-фрикционные аппараты, в которых поглощение энергии удара происходит преимущественно за счет трения на рабочих поверхностях. Характеристики, отвечающие требованиям классов ТЗ и Т4, могут быть реализованы только в конструкции гидравлических или эластомерных поглощающих аппаратов.

В конце 90-х годов отечественными заводами были разработаны эластомерные поглощающие аппараты, удовлетворяющие техническим требованиям МПС России и превосходящие по своим показателям зарубежные аналоги. ВНИИЖТом совместно со специалистами авиационной промышленности и заводом «Авиаагрегат» (г. Самара) создан аппарат АПЭ-120-И, ГУП «Уралвагонзавод» — аппарат АПЭ-95-У ВЗ ОАО «БМЗ-Вагон» — аппарат ЭПА-120. Одновременно испытывается и аппарат 73ZW21M, разработанный фирмой «КАМАКС» (Польша), серийное производство которого предусматривается на совместном российско- польском предприятии «ЛЛМЗ-КАМАКС».

В 1997 г. ГУП «ПО «Уралвагонзавод» совместно с ВНИИЖТом начал работы по созданию собственной конструкции эластомерпого поглощающего аппарата автосцепного устройства грузовых вагонов.

В качестве рабочего тела был выбран материал на основе высокомолекулярного и кремнийорганического каучука — эластомер. Этот материал обладает рядом уникальных свойств: низкой зависимостью механических свойств от температуры, долговечностью при воздействии циклических механических нагрузок, экологической безопасностью и др.

Итогом выполненных работ стала конструкция аппарата АПЭ-95-УВЗ, успешно выдержавшая предварительные (включающие климатические и ресурсные испытания) и приемочные испытания.

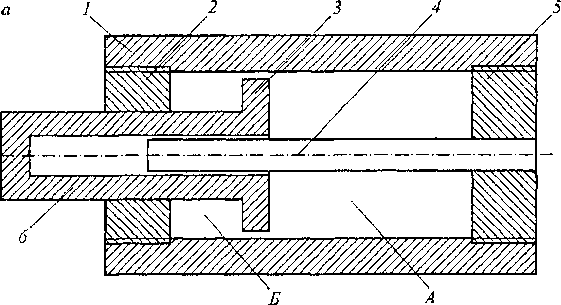

Поглощающий аппарат АПЭ-95-УВЗ состоит из эластомерпого амортизатора (рис. 3.66) и литого корпуса, внутренняя поверхность которого служит опорой скольжения для амортизатора при его сжатии.

При воздействии на аппарат внешней сжимающей силы полый шток б амортизатора, скользя по направляющему стержню 4, утапливается внутрь рабочей камеры А, уменьшая объем рабочего тела — композиции АДК. Одновременно под воздействием перепада давления происходит перетекание эластомера из предпоршне- вой А в запоршневую Б полости через калиброванный кольцевой зазор между поршнем 3 и внутренней поверхностью корпуса У амортизатора. Таким образом, при ударном сжатии аппарата сила гидросопротивления налагается на силу сопротивления эластомера объемному сжатию, что обеспечивает высокий коэффициент полноты силовой характеристики и значительную энергоемкость. После прекращения действия внешней силы потенциальная энергия, накопленная в объемно-де- формированпом эластомере, возвращает аппарат в исходное состояние.

|

| Т. МП 1,0 |

| / | ||||

| / |

| 0.01 0,02 0,03 0.04 X. м |

| Рис. 3.66. Схема эластомерного поглощающего аппарата УВЗ (а): рабочие камеры: А —предпоршнсвая; Б — запоршпевая; I — корпус амортизатора; 2 — переднее дно; 3 — поршень, снабженный обратным клапаном; 4— направляющий стержень; 5 — заднее дно; 6 подвижный шток, выполненный заодно с поршнем 3; силовая характеристика (б) |

| 0.5 |

Согласно указанию МГ1С России опытная партия из 20 аппаратов АПЭ-95-УВЗ прошла эксплуатационную проверку на полувагонах в замкнутом маршруте.

Одновременно с испытаниями АПЭ-95-УВЗ на ГУП «ПО Уралвагонзавод» были начаты работы по созданию конструкции эластомерного поглощающего аппарата АПЭ-120-УВЗ, имеющего рабочий ход 120 мм и повышенную энергоемкость.

Применение литого основания в конструкции аппарата АПЭ-120-УВЗ вместо литого корпуса у АПЭ-95-УВЗ позволило более эффективно использовать стандартный проем хребтовой балки, увеличить объем рабочей камеры амортизатора и реализовать рабочий ход 120 мм, повысить энергоемкость.

Помимо высокой энергоемкости эластомерные поглощающие аппараты, по сравнению с пружинно-фрикционными, обладают существенными преимуществами:

— отсутствие периода приработки у эластомерных поглощающих аппаратов позволяет обеспечить надежную защиту конструкции вагона непосредственно с момента их установки, в то время как фрикционному аппарату требуется не менее года работы для достижения проектной энергоемкости;

— отсутствие явлений заклинивания у эластомерных аппаратов существенно снижает вероятность возникновения аварийной ситуации как в поезде, так и при выполнении маневровых работ;

—■ гладкая силовая характеристика эластомерного аппарата снижает воздействие на конструкцию вагона высокочастотных нагрузок, характерных для работы фрикционного аппарата вследствие схватывания и срыва поверхностей трения;

— безремонтный срок службы эластомерного аппарата достигает более 16 лет.

Характеристики эксплуатируемых и намечаемых к серийному производству аппаратов приведены в табл. 3.14. Для фрикционных аппаратов значения энергоемкости и безопасной скорости соударения вагонов определены при среднем значении максимальной силы 2 МН.

Таблица 3.14

Основные показатели эксплуатируемых и опытных поглощающих аппаратов

|

Возможность широкого применения недорогих аппаратов для поездных условий эксплуатации обусловлена маршрутизацией перевозок с применением поездов постоянного формирования.

Для грузов высокой стоимости и чувствительных к динамическим нагрузкам целесообразно обеспечить белее надежную защиту вагона от действия продольных сил и ускорений. Однако это возможно только при условии узкой специализации такого подвижного состава, введения специального тарифа и организации транспортных структур, которые будут арендаторами или собственниками вагонов. Выбор поглощающего аппарата для вагонов, предназначенных для перевозки опасных грузов, осуществляется с учетом их воздействия на окружающую среду.

Дата добавления: 0000-00-00; просмотров: 1194;