Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 18 страница

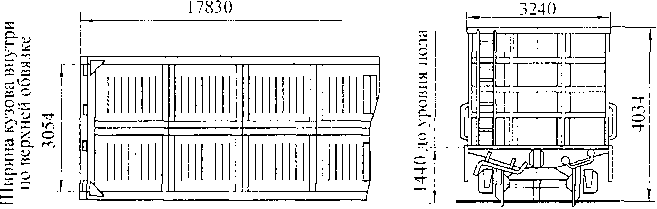

Специализированный крытый вагон модели 11-4164 грузоподъемностью 12 т для перевозки легковесных грузов имеет цельнометаллический сварной кузов несущей конструкции. Погрузка и выгрузка грузов производится через боковые проемы в кузове с высокой платформы с использованием средств малой механизации и автопогрузчиков.

Для этого имеются восемь переездных площадок и раздвижные двери, перемещающиеся по рельсам на специальных тележках. В кузове установлено электрооборудование для освещения грузового помещения светильниками с лампами накаливания напряжением 26 В. Возможно также подключение вагона к внешнему источнику электроэнергии напряжением 220 В и частотой 50 Гц. Для вентиляции вагона на крыше кузова установлены два дефлектора.

4.2.2. Открытые вагоны-хопперы

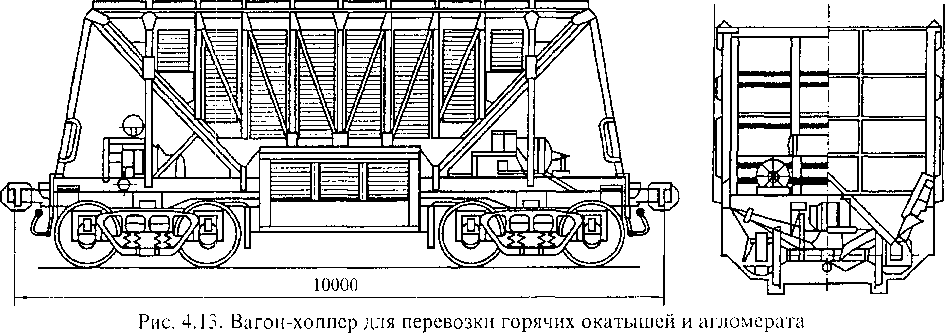

Для перевозки горячих окатышей и агломерата с температурой до 700 °С с места их производства к приемным бункерам доменных печей применяется открытый хоппер модели 20-471 грузоподъемностью 65 т (рис. 4.13).

|

Вагон-хоппер имеет массу тары 23 т, объем кузова 42 м3. Длина по концевым балкам рамы 10,78 м, габарит 1-ВМ. Кузов хоппера имеет раму, две боковые и две торцевые стенки с углом наклона последних 41° к горизонтальной плоскости, два бункера с разгрузочными люками размерами 3500 х 400 х 560 мм и хребтовую балку из двух двутавров № 45. Обшивка стенок кузова сделана из набора съемных панелей гнутого профиля для обеспечения их подвижности при температурных деформациях и предупреждения коробления несущих элементов кузова. Крышки разгрузочного механизма приводятся в действие от пневматического цилиндра с дистанционным управлением.

Четырехосный открытый вагон-хоппер модели 20-40-15 грузоподъемностью 75 т для перевозки горячих окатышей имеет такую же конструкцию кузова и механизма разгрузки, что и вагон-хоппер модели 22-471. Съемная обшивка стен кузова толщиной 5 мм и бункеров толщиной 8 мм при перевозке горячих окатышей с температурой до 7000 °С позволяет существенно разгрузить несущий каркас кузова от температурных деформаций и быстро заменять отдельные поврежденные листы в процессе эксплуатации. Все несущие элементы кузова сделаны из низколегированной стали марки 09Г2Д.

Кузов четырехосного открытого вагона-хоппера модели 20-480 грузоподъемностью 71 т для перевозки горячих окатышей и агломерата по магистральным путям и путям промышленного транспорта от места их производств к приемным бункерам доменных печей или на склады накопления также имеет съемную обшивку стен кузова и бункеров для разгрузки вагона-хоппера.

Открытый вагон-хоппер модели 22-4018 грузоподъемностью 62 т (рис. 4.14) для перевозки сухого охлажденного кокса по магистральным путям и путям промышленного транспорта имеет удлиненную конструкцию кузова объемом 130 м3.

Кузов состоит из двух боковых вертикально расположенных ферм, съемной обшивки из гофрированных листов и двух наклонных под углом 44° к горизонтальной поверхности торцевых стен с легкосъемной обшивкой из гладких металлических листов толщиной 8 мм.

Рис. 4.14. Открытый вагон-хоппер для перевозки кокса

Рис. 4.14. Открытый вагон-хоппер для перевозки кокса

|

Продольные и поперечные элементы рамы вагона, расположенные в зоне контакта с перевозимым коксом, защищены металлическими листами толщиной 8 мм. Две пары бункеров из металлических листов толщиной 8 мм имеют с наружной стороны кузова люки с крышками рамной конструкции со съемной металлической обшивкой. Привод открывания и закрывания крышек люков пневматический с дистанционным управлением при помощи электропневма- тической системы. Предусмотрена также возможность аварийного ручного управления.

4.2.3. Полувагоны

Повышение технического уровня вагонного парка железных дорог России и стран СНГ достигается в настоящее время за счет увеличения доли специализированных полувагонов повышенной грузоподъемности с глухим кузовом, т.е. без разгрузочных люков в полу и с торцевыми жесткими стенами. Используя современные механизированные средства и методы производства погрузочно-разгрузочных операций, а также гравитационные свойства сыпучих грузов, специализированные полувагоны с глухим кузовом обеспечивают в эксплуатации значительный технико-экономический и социальный эффект. В табл. 4.6 приведены основные технические характеристики специализированных полувагонов.

Специализированный четырехосный полувагон модели 12-1592 грузоподъемностью 71 т имеет цельнометаллический сварной кузов, боковые стенки которого состоят из каркаса и обшивки из гнутого листа с периодическими гофрами. Торцевые стены состоят из верхней обвязки гнутого профиля, двух боковых швеллеров № 14, двух горизонтальных поясов жесткости омегообразного профиля 110 х 135 х 55 х 6 из гладкой листовой стали толщиной 5 мм.

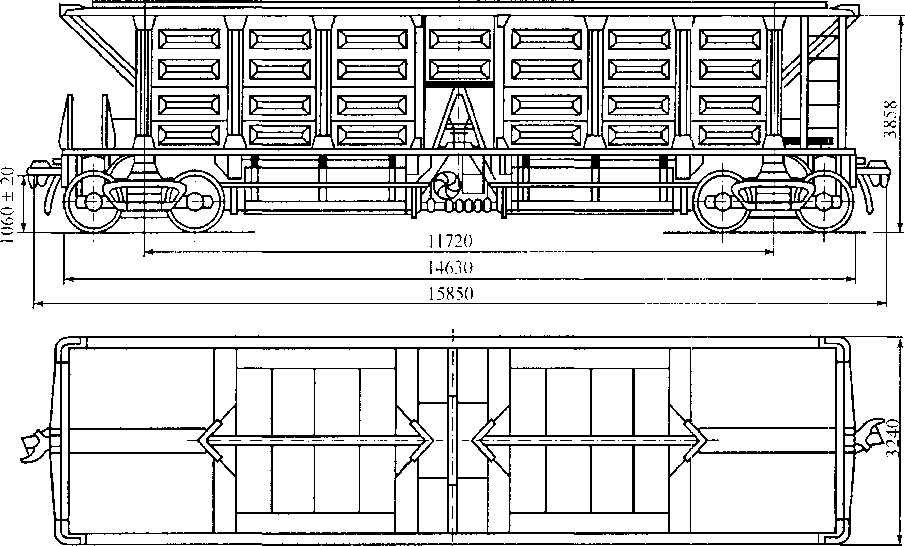

Специализированный четырехосный полувагон модели 12-1505 (рис. 4.15) разработан на базе универсального полувагона, у которого разгрузочные люки в полу заменены сплошным металлическим настилом /, а торцевых дверей нет.

Для стока воды и зачистки кузова при подготовке полувагона под погрузку в полу предусмотрены два люка 2, расположенные по диагонали и открывающиеся внутрь кузова. Рама 3 кузова 4 вагона отличается от рамы универсального полувагона тем, что в ней для поддержания металлического настила пола между хребтовой балкой и нижними обвязками боковых стен кузова установлено по дополнительной продольной балке из двутавра № 18. Остальные элементы кузова мало отличаются от элементов кузова универсального полувагона.

| Таблица 4.6 Технические характеристики специализированных полувагонов

|

|

Более современную конструкцию кузова и лучшие технические характеристики имеет специализированный четырехосный полувагон модели 12М580 грузоподъемностью 71т с глухим кузовом. Внутренняя высота кузова объемом до 83 м3 увеличена за счет отсутствия двутавра на хребтовой балке.

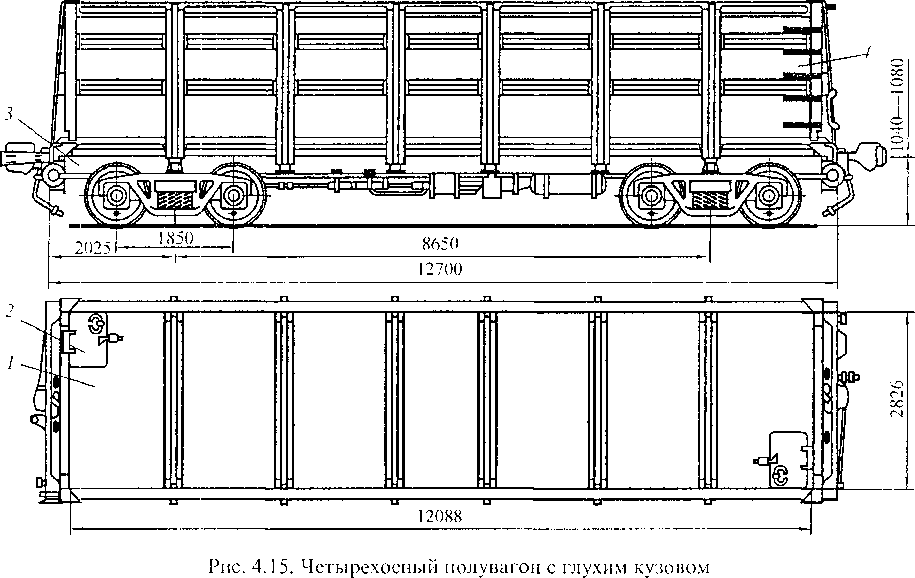

Специализированный четырехосный полувагон модели 12-4004 (рис. 4.16) для перевозки технологической щепы от мест ее производства к предприятиям целюлозно-бумаж- ной промышленности по магистральным железным дорогам и по путям промышленного транспорта имеет цельнометаллический сварной кузов.

Боковая стена кузова состоит из каркаса, обшитого металлическими листами двух типов толщиной 3 и 4 мм из гнутых профилей с периодически повторяющимися гофрами. Верхняя составная обвязка замкнутого поперечного сечения сделана из гнутого профиля и уголка. Нижняя обвязка изготовлена из прокатного уголка сечением 160 х 100 х 10 мм. Рама кузова состоит из хребтовой балки, из двух зетов № 31 и двутавра № 19; шкворневых балок коробчатого поперечного сечения из листов толщиной 10 мм; двух концевых балок коробчатого поперечного сечения из двух швеллеров № 27. Верхняя обвязка торцевых стен изготовлена из замкнутого прямоугольного профиля сечением 60 х 80 х 8 мм, а нижняя обвязка — из гнутого уголка сечением 180 х 100 х 8 мм. Поперечные пояса торцевой стены кузова изготовлены из специального профиля, а боковые стойки стены — из швеллера № 12. Обшивка торцевой стены из гладких листов толщиной 5 мм. В полу кузова 22 разгрузочных люка, закрываемые унифицированными крышками.

|

Рис. 4.16. Четырехосный полувагон для перевозки технологической щепы

Рис. 4.16. Четырехосный полувагон для перевозки технологической щепы

|

На Уралвагонзаводе разработаны и построены образцы большегрузных специализированных восьмиосных полувагонов с глухим кузовом габарита 1-Т грузоподъемностью 131 т (модель 12-538) и габарита Т грузоподъемностью 132 т (модель 12-538), в котором впервые в вагоностроении применена более совершенная и надежная шпангоутная заделка боковых стен кузова в раму полувагона. Кузова этих полувагонов изготовлены с наклонными внутрь вагона стенами для облегчения выгрузки сыпучих грузов.

Для перевозки крупнокусковой медной руды от мест ее добычи до металлургических предприятий применяются восьмиосные специализированные полувагоны модели 22-4024 грузоподъемностью 115 т. Погрузка руды в полувагоны производится экскаваторами с ковшами объемом 6 -8 м3, а выгрузка — с помощью вагоноопрокидывателей. Цельнометаллический сварной кузов полувагона изготовлен как одна целая конструкция. Рама кузова состоит из двух усиленных зетов № 31 (у), двух концевых, двух шкворневых балок из прокатных металлических листов толщиной 10, 12, 14 мм и промежуточных поперечных балок из гнутого профиля 200 х 120 х 10 мм. Настил пола сделан из стальных листов толщиной 10 мм, каркас боковой стены кузова — из стоек гнутого профиля сечением 160 х 80 х 7 мм, нижняя обвязка — из специального гнутого профиля. Каркас торцевой стены состоит из двух угловых стоек из уголка 125 х 125 х 10, двух вертикальных стоек корытообразного профиля с толщиной стенок 8 мм, верхней обвязки замкнутого профиля 160 х 80 х 7 м и концевой балки рамы полувагона, являющейся также нижней обвязкой. Каркас кузова внутри покрыт обшивкой из металлических листов толщиной 10 мм.

4.2.4. Платформы

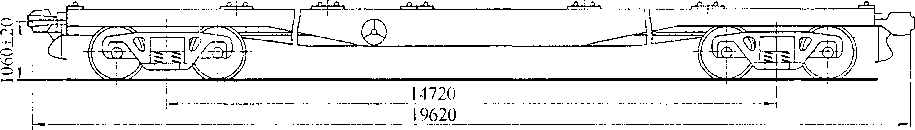

В настоящее время около 2 % всех грузов перевозится по железным дорогам России, других стран СНГ и Балтии в крупнотоннажных контейнерах грузоподъемностью 10, 20, 30 и 40 т. Удельный вес перевозимых в них грузов может возрасти до 5-6 %. Перевозка крупнотоннажных контейнеров на универсальных платформах неэффективна из-за низкого использования грузоподъемности платформ. Поэтому для перевозки крупнотоннажных контейнеров разработана специализированная четырехосная платформа модели 13-470 (рис. 4.17), строящаяся на производственном объединении вагоностроения Абаканвагон- маш с 1991 г. Платформа имеет грузоподъемность 60 т, массу тары 22 т, площадь грузовой рамы 46 м2, базу 14,72 м, длину по осям сцепления автосцепок 19,62, ширину 2,5 м, коэффициент тары 0,36, осевую нагрузку 200 кН, погонную нагрузку 41,8 кН/м, конструктивную скорость 140 км/ч. Платформа вписывается в габарит О-В. На платформе можно перевозить шесть контейнеров типа 1Д грузоподъемностью 10 т, три контейнера типа 1C грузоподъемностью 20 т, или один контейнер типа 1А грузоподъемностью 30 т и один контейнер типа 1C. Платформа не имеет деревянного полового настила и бортов, но снабжена десятью упорами, поворачивающимися поперек платформы на 180°, и четырьмя угловыми неподвижными упорами, которые удерживают контейнеры за нижние угловые фитинги от продольных и поперечных смещений.

|

| f | т | Г-Ц.-- \ л | ь- I | м | if—S | f"--------------------- | —1 - | г | -д | V/ | I I | J | |||

| - - I— \ -- 1----- | ...4 _ ------- 1--- | 4- | • | L. | ----- | 4- | ---- 1--- г—1- 1 | - - - | J—7— | ||||||

| /д, | А | э— | и- | -ЦТ?------------ ^ | и | А | ТШЛ Д|Ь— | I | _j—pj---------- | ". |

| Рис. 4.17. Четырехосная платформа для перевозки крупнотоннажных контейнеров |

При погрузке контейнеров используются только те упоры, которые расположены друг от друга на расстоянии, соответствующем длине перевозимого контейнера, а остальные поворотные упоры приводятся в нерабочее положение. Поворотные упоры укреплены на поворачивающихся панелях попарно на расстоянии 280 мм друг от друга.

Хребтовая балка рамы выполнена из двух двутавров № 60 переменной по длине высоты сечения, боковые продольные балки — из одного двутавра № 60.

В консольной части рамы установлены два раскоса коробчатого поперечного сечения из двух швеллеров № 14, через которые передается избыточная часть продольной силы удара от концевой балки на продольные боковые балки при полном закрытии поглощающих аппаратов автосцепки. Шкворневые балки рамы замкнутого поперечного сечения сварены из двух вертикальных и двух горизонтальных листов толщиной соответственно 10 и 12 мм. Средние поперечные балки рамы двутаврового поперечного сечения сварены из вертикального листа толщиной 5 мм и двух горизонтальных листов толщиной 8 мм,

С целью повышения эффективности эксплуатации платформ для перевозки контейнеров на базе платформы модели 13-470 создана платформа модели 13-9004 грузоподъемностью 65 т с половым настилом и торцевыми бортами с целью использования ее также и для перевозки колесно-гусеничной техники и других грузов. Хребтовая балка рамы изготовлена из двух двутавров № 70В. Продольные боковые балки — из двутавров № 55 переменной высоты по длине (балка равного сопротивления изгибу). Настил пола в средней части па ширине 500 мм изготовлен из рифленых листов толщиной 4 мм, а боковые части — из досок толщиной 55 мм. Для поддержания настила пола предусмотрены дополнительные продольные балки из швеллера №. 10. Торцевые борта и их клиповые запоры типовые (как у универсальных платформ модели 13-4012).

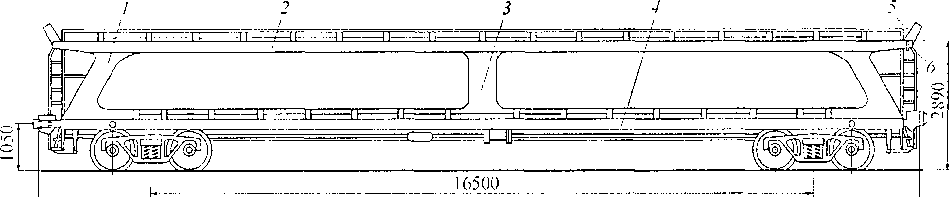

Для перевозки автомобилей применяются двухъярусные платформы модели 13-1479 (рис. 4.18).

Рис. 4.18. Двухъярусная платформа для перевозки легковых автомобилей

Рис. 4.18. Двухъярусная платформа для перевозки легковых автомобилей

|

Платформа имеет грузоподъемность 20 т, массу тары 26 т, общую площадь пола 130 м:, базу 16,5 м, длину по осям сцепления автосцепок 21,66 м, ширину 3,25 м, высоту от головок рельсов 3,22 м, коэффициент тары 1,3, осевую нагрузку 113 кН, погонную нагрузку 21,2 кН/м, конструктивную скорость движения 120 км/ч. Платформа вписывается в габарит 1-Т.

Платформа имеет нижнюю 4 и верхнюю 2 рамы с металлическим полом с расположенными на нем направляющими устройствами для погрузки и выгрузки автомобилей самоходом: и надежного их крепления на платформе. Обе рамы соединены между собою четырьмя концевыми 1 и двумя средними 3 стойками. Для подъема обслуживающего персонала на верхнюю раму служит лестница б и переходные концевые площадки 5. На нижнюю раму, состоящую из хребтовой балки, двух продольных боковых балок, двух концевых и шкворневых балок, промежуточных поперечных и продольных укороченных балок, настлан пол из гофрированных металлических листов толщиной 3 мм с щелевыми отверстиями для установки колесных упоров, служащих для закрепления автомобилей от перемещений при движении платформы. Верхняя рама, состоящая из средней, двух боковых продольных, двух концевых, двадцати промежуточных и трех усиленных балок, имеет настил пола из гофрированных листов толщиной 3 мм. Автомобили закрепляются на платформе с помощью 68 колесных упоров стационарного типа.

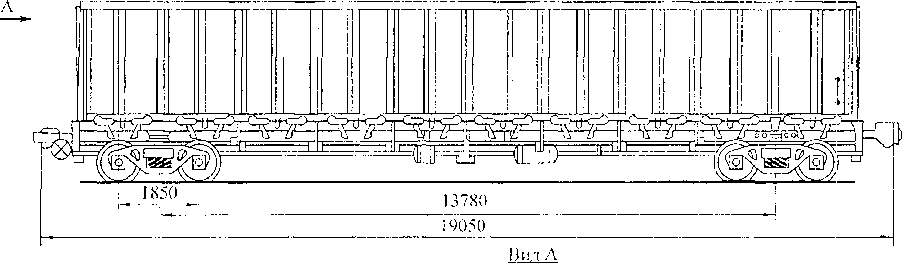

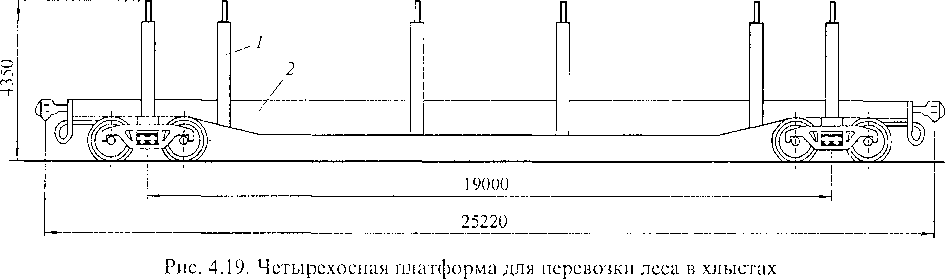

Для перевозки леса в хлыстах применяются платформы модели 23-419 (рис. 4.19). Платформа имеет грузоподъемность 59 т, массу тары 29,2 т, длину по раме 24 м. Она имеет мощную раму 2 с двенадцатью неподвижными металлическими стойками 1 и металлическим гофрированным полом. В стойки входят Г-образные кронштейны с механизмом поворота.

|

Рама платформы состоит из хребтовой балки из двух двутавров № 60Б, двух боковых продольных балок из двутавра № 55Б, двух концевых сварных балок замкнутого коробчатого сечения со скользунами и пятником, четырех основных и одиннадцати поперечных поддерживающих балок сварной конструкции двутаврового поперечного сечения. Вспомогательные поперечные балки для поддержания настила пола изготовлены из гофрированных металлических листов толщиной 2,5 мм. Для крепления тормозного оборудования имеются балки из прокатного уголка сечением 60 х 40 х 6 мм.

Между стойками 1 поперек платформы установлены гребенки высотой 100 мм для недопущения смещения хлыстов вдоль платформы. На стойках установлены верхние кронштейны с механизмом их поворота. Поворот и подъем кронштейнов осуществляется с поверхности земли одним рабочим. По требованию заказчика платформа может быть оборудована цепными стяжками вместо механизма поворота Г-образных кронштейнов.

4.2.5. Цистерны

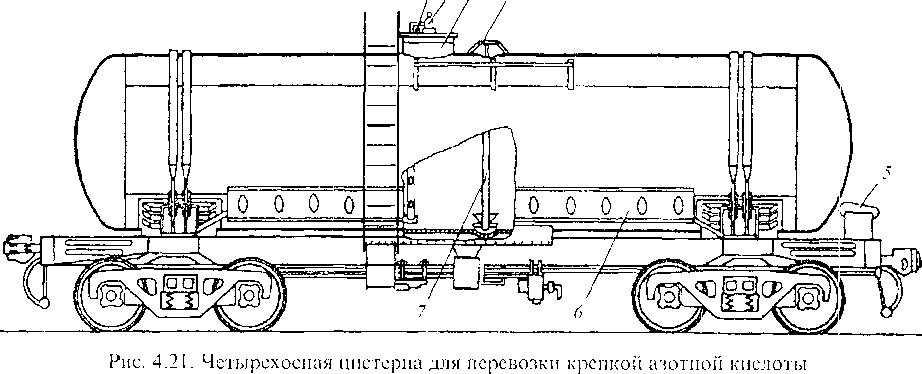

Специализированные цистерны применяются для перевозки различных кислот, сжиженных газов под давлением и пищевых продуктов (см. табл. 4.7), а также для перевозки пылевидных и затвердевающих грузов. Цистерны для перевозки кислот отличаются от универсальных цистерн меньшим диаметром котла (2,0—2,6 м) и, следовательно, меньшим объемом из-за большего удельного веса кислот. Котлы кислотных цистерн изготавливаются из стойких к агрессивным свойствам грузов металлов (нержавеющие стали, алюминиевые сплавы, углеродистые стали, облицованные с внутренней стороны котла резиной или специальными синтетическими материалами). Цистерны имеют также специальные устройства для верхнего налива и слива кислот, а иногда и для защиты рамы и других частей цистерны от возможного разбрызгивания кислот. Вследствие повышенной опасности перевозки кислот, могущих вызвать ожоги обслуживающего персонала, взрывы, интенсивную коррозию металла и т.п. предусматривается окраска котлов таких цистерн, резко отличная от окраски других типов вагонов. Вдоль котла кислотной цистерны нанесены желтые полосы шириной 0,5 м с обеих сторон цилиндрической части и квадраты размером 1 х 1 м на днищах котла, на которых указано назначение цистерны и опасность перевозимой кислоты.

Рис. 4.20. Четырехосная цистерна для перевозки сжиженных газов, ci мбженная теневым защитным кожухом

Рис. 4.20. Четырехосная цистерна для перевозки сжиженных газов, ci мбженная теневым защитным кожухом

|

Эксплуатация цистерн для перевозки сжиженного газа под большим давлением регламентируется специальными правилами Гостехнадзора. Для защиты от нагрева солнечными лучами применяются теневые защитные кожухи, окрашенные в светлый цвет и расположенные над верхней частью котла (рис. 4.20).

Большое давление сжиженного газа внутри котла (2,5—3,0 Мпа) обуславливает значительную толщину стенок котла (24—30 мм).

Налив и слив сжиженного газа в газовых цистернах производится через вертикально расположенные трубы, укрепленные внизу в поддоне, предназначенном для обеспечения полноты разгрузки. Сливо-наливная арматура расположена наверху котла и защищена специальными дугами безопасности для предотвращения ее от повреждений при крушениях цистерн. Кроме того, для предотвращения пробоя днища котла корпусом автосцепки при крушении перед ним на определенном расстоянии на консольной части рамы цистерны установлен защитный щит безопасности, который воспринимает на себя удар расцепившегося корпуса автосцепки при крушении.

Котлы газовых цистерн снабжены яркими отличительными полосами на цилиндрической части и кругами на днищах. Например, полосы шириною 0,3 м красного цвета имеют цистерны для перевозки пропана, желтого аммиака, защитного хлора и т.п.

Основные технические характеристики специализированных цистерн для перевозки кислот, сжиженных газов и пищевых продуктов приведены в табл. 4.7.

Таблица 4.7

| Технические характеристики специализированных цистерн для перевозки кислот, сжиженных газов и пищевых продуктов

|

Цистерна для перевозки концентрированной азотной кислоты (рис. 4.21) имеет котел из алюминиевого сплава М или Д1. Она снабжена колпаком 3, штуцером 1 для отбора проб, предохранительно впускным клапаном 2 и штуцером 4 для крепления сливо-налив- ной трубы 7. Для защиты рамы и деталей автотормоза от случайно пролитой кислоты имеются предохранительные щиты б, а для нейтрализации пролитой кислоты используется известь, помещенная в ящик 5.

12 3 4

|

Восьмиосные безрамные цистерны (рис. 4.22) грузоподъемностью 120 т, массой тары 53,5 т и с объемом котла 62 м3 (диаметр 2,315 м, длина 15,7 м) для перевозки концентрированной фосфорной кислоты строились Азовмашем совместно с фирмой «Фридрих Уде» (Германия). Котел цистерны имеет наружную изоляцию из пенополеуретана толщиной 180 мм и внутренний защитный резиновый слой.

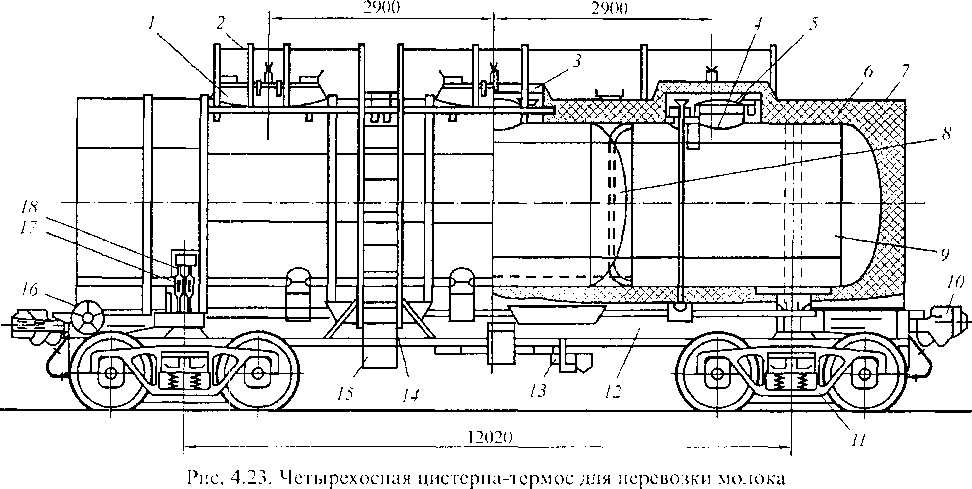

Цистерна-термос с тележками 11 модели 18-100, автосцепкой К), автотормозом 13, ручным тормозом 16 предназначена для перевозки молока (рис. 4.23). Она имеет котел 1 из алюминиевых сплавов, разделенный на три секции 8, 9 объемом по 10,08 м3 с люками 4, имеющими сверху теплоизоляцию 3, и откидными крышками 5. Котел, опирающийся на раму 12 через опоры 77, 18, покрыт теплоизоляционным слоем 6 толщиной 300 мм из мипоры для углеродистой или нержавеющей стали или стекловолокна МРТ-75 для алюминиевого сплава. Теплоизоляция защищена стальным кожухом 7. На котле снаружи укреплены лестница 15 с поручнями 14 и помостом с ограждениями 2 для безопасной работы обслуживающего персонала.

|

|

| Рис. 4.22. Восьмиосная цистерна для перевозки концентрированной фосфорной кислоты |

Основные технические характеристики специальных цистерн для перевозки пылевидных и затвердевающих грузов приведены в табл. 4.8.

| Таблица 4.8 Технические характеристики специализированных цистерн для перевозки пылевидных и затвердевающих грузов

|

Дата добавления: 0000-00-00; просмотров: 1465;