Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 19 страница

| Окончание табл. 4.8

|

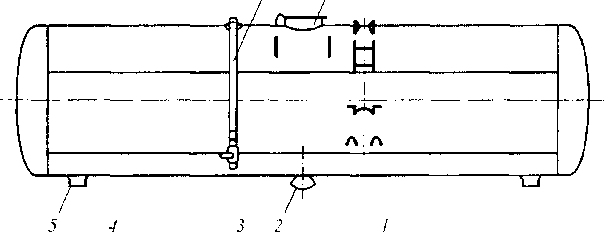

Котел цистерны для перевозки цемента (рис. 4.24) отличается тем, что для облегчения выгрузки цемент взрыхляют сжатым воздухом (избыточное давление 0,2 МПа), который подводится к желобам (аэролоткам) I и шлангу, присоединенному к разгрузочному устройству 2, для лучшего подвода цемента к которому имеются рассекатели 4 и боковые

6 7

|

откосы 3. Для выравнивания давления воздуха в загруженной цементом верхней части котла и подоткосном пространстве имеется труба 6. На котле имеются загрузочный люк 7, предохранительный клапан и два штуцера 5 для слива конденсата.

|

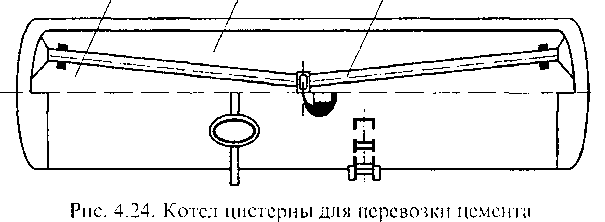

Цистерна для перевозки кальцинированной соды (рис. 4.25) имеет устройство, подобное цистерне для перевозки цемента, отличаясь от последней большим количеством загрузочных 2 и разгрузочных ;? патрубков, а также аэролотков и деталей воздушной коммуникации 4.

|

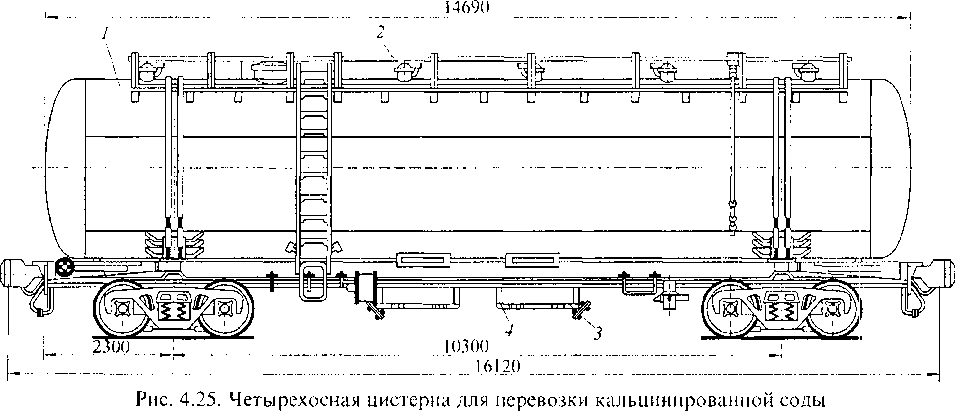

Дальнейшее совершенствование цистерн для перевозки сыпучих грузов осуществлено в конструкциях с двухсекционным котлом для перевозки поливинилхлорида (рис. 4.26). Для лучшей выгрузки груза секции расположены наклонно.

Рис. 4.26. Четырехосная цистерна для перевозки поливинилхлорида

Рис. 4.26. Четырехосная цистерна для перевозки поливинилхлорида

|

Цистерна для перевозки жидкой серы имеет электрические нагреватели и наружную изоляцию котла, изготовленного из листов двухслойной стали ВСт.Зсп2 +

12Х18Н10Т. Изоляция котла рассчитана на

сохранение серы в жидком состоянии (серу заливают в котел при температуре 150 °С) в течение четырех суток при температуре наружного воздуха 25 °С. Перед сливом серу разогревают до температуры 120 °С. Котел цистерны изготовлен из углеродистой стали с термоизоляцией для перевозки жидкого пека и рассчитан на температуру загружаемого пека 300 °С. При температуре налива пека 250 °С и окружающей среды 30°С пек сохраняется в жидком состоянии без дополнительного подогрева в течение пяти суток. Система электрообогрева позволяет нагревать пек до 180 °С.

Разновидностью цистерн, предназначенных для перевозки легкозатвердевающих грузов, является цистерна для перевозки капролактама с системой обогрева горячей водой и паром. Котел сделан из стали марки С8Х22Н6Т. Грузоподъемность цистерны 50 т, полезный объем котла 49,5 м3, масса тары 26 т.

Дальнейшее совершенствование специализированных цистерн может быть достигнуто путем увеличения грузоподъемности, осности, перехода к безрамным цистернам, применения новых материалов. Например, применение стеклопластика для изготовления котла позволяет снизить массу тары четырехосной цистерны на 5,5 т и соответственно увеличить ее грузоподъемность. В 1964 г. Тверским заводом пластмасс была построена опытная цистерна с котлом из стеклопластика объемом 25 м3 и толщиной многослойной стенки 10 мм, обладающим необходимой жесткостью и прочностью. Однако сложность изготовления и высокая стоимость цистерн с котлом из стеклопластика сдерживает пока широкое применение таких цистерн.

4.2.6. Транспортеры

Железнодорожные транспортеры предназначены для перевозки грузов, которые по своим габаритным размерам и массе невозможно перевозить обычными универсальными вагонами. Такими грузами являются мощные трансформаторы, крупногабаритные узлы гидравлических турбин, статоры и роторы генераторов большой мощности, станины блюмингов и слябингов и крупных станков, маховики, котлы большой длины и т.п. На железных дорогах России, других стран СНГ и Балтии эксплуатируются транспортеры платформенного, площадочного, колодцеобразного, сочлененного и сцепного типов грузоподъемностью от 55 т (четырехосный) до 500 т (тридцатидвухосный) с числом колесных пар: 4, 6, 8, 10, 12, 16, 20, 28, 32.

Основные технические характеристики транспортеров приведены в табл. 4.9.

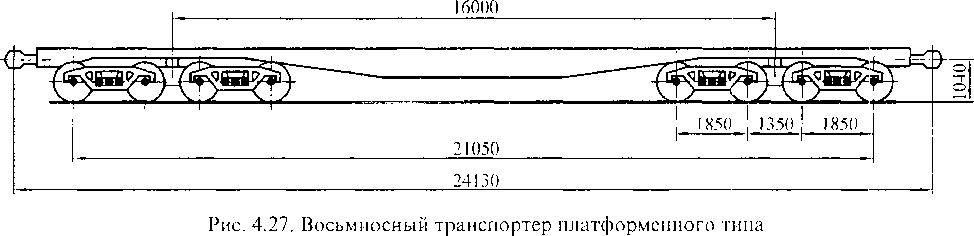

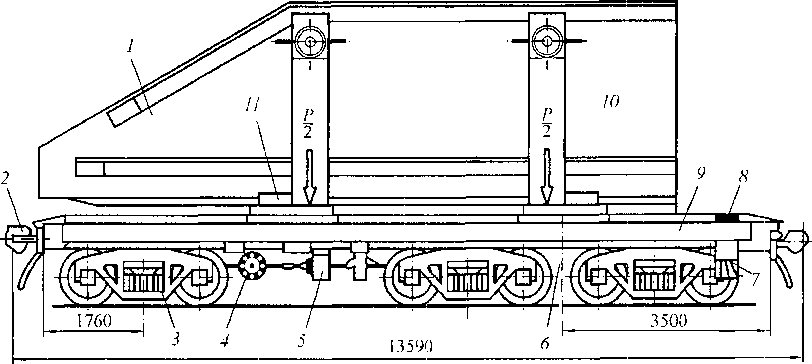

Рама восьмиосного транспортера платформенного типа (рис. 4.27) сварной конструкции состоит из четырех двутавровых балок, к которым приварен металлический пол с рядом отверстий для крепления перевозимого груза. Для этой же цели предусмотрены кронштейны двутавровых балок рамы транспортера.

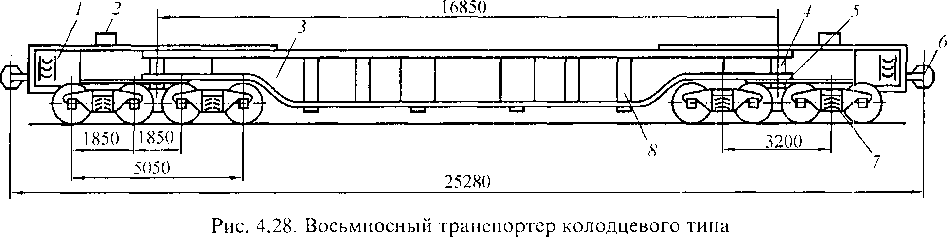

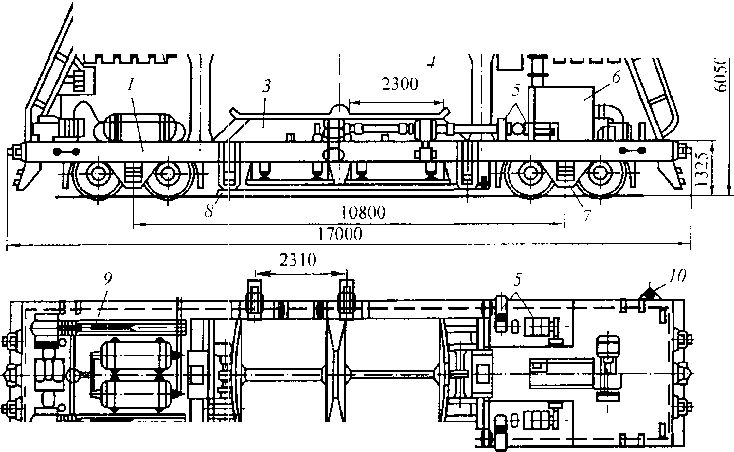

Рама с главной несущей балкой 3 транспортера колодцевого типа (рис. 4.28) через сферические пятники 5 и продольные концевые балки 1 опирается на тележки 7. На балках 1 размещены автосцепка 6 и оборудование автотормоза 2. Колодец (пустота) несущей балки 3 имеет длину 10,8 м сверху и 10,0 м внизу и ширину 2,42 м. Транспортер имеет четыре съемные поперечные балки 8, которые в зависимости от размеров перевозимых грузов можно переставлять, опирая на различные пары подушек.

11 Вагоны 161

| Таблица 4.9 Технические характеристики транспортеров

|

Обозначения: пл — площадочный, пт — платформенный, кл — колодцевый, сч — сочлененный, сц — сцепной.

|

|

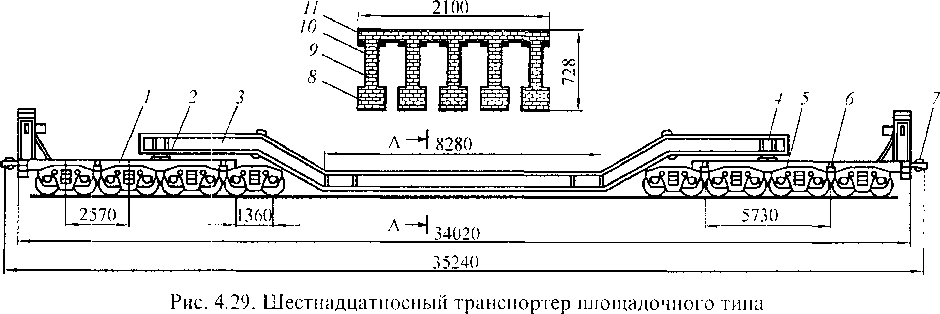

Транспортер площадочного типа с пониженной средней частью грузовой рамы для перевозки грузов большой высоты (рис. 4.29) имеет несущую балку 3 из пяти двутавров, поперечных балок 4 и стального листа 11 толщиной 20 мм (настил пола), опирающуюся на четырехосные тележки 5 через плоские пятники 6. На концевых балках 1 расположены тормозные будки и типовые автосцепки 7.

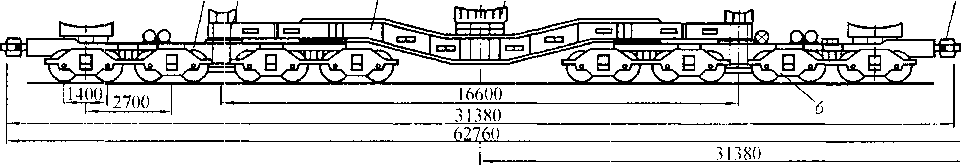

Представителем транспортеров сцепного типа является 32-осный транспортер, один 16-осный сцеп которого показан на (рис. 4.30). Сцеп состоит из сварной несущей балки 3 с Катковыми опорами 2, которыми балка опирается на две надтележечные балки 1 с типовыми автосцепками 5. Такой сцеп можно эксплуатировать и как самостоятельный транспортер грузоподъемностью 240 т, для чего на концы несущей балки 3 устанавливаются сменные опоры-турникеты для укладки перевозимого груза.

При одновременном использовании обоих сцепов для перевозки груза массой 480 т сменные концевые опоры снимаются и закрепляются в специально предусмотренных местах на надтележечных балках. Груз опирается на стационарные опоры 4 сцепов, которые могут поворачиваться вокруг вертикальной оси, одна из них, кроме того, перемещается вдоль транспортера с целью облегчения прохода кривых с радиусом до 150 м.

12 3.4 5

12 3.4 5

|

Рис. 4.30. Шестнадцатиосный сцеп тридцатиосного транспортера сцепного типа

Рис. 4.30. Шестнадцатиосный сцеп тридцатиосного транспортера сцепного типа

|

Сочлененные транспортеры предназначены для перевозки мощных силовых трансформаторов и статоров крупных электрогенераторов, а также других крупногабаритных и тяжеловесных грузов, но с использованием специальных вспомогательных приспособлений. Транспортер имеет две консоли, опирающиеся через систему балок на ходовые части. Перевозимый груз подвешивается между консолями транспортера и соединяется с ними валиками диаметром 250 мм. Под действием собственного веса груз защемляется между верхними частями консолей и участвует в работе конструкции транспортера как несущий элемент. Грузоподъемность 16-, 20-, 28- и 32-осного транспортеров равна соответственно 220, 300, 400 и 500 т.

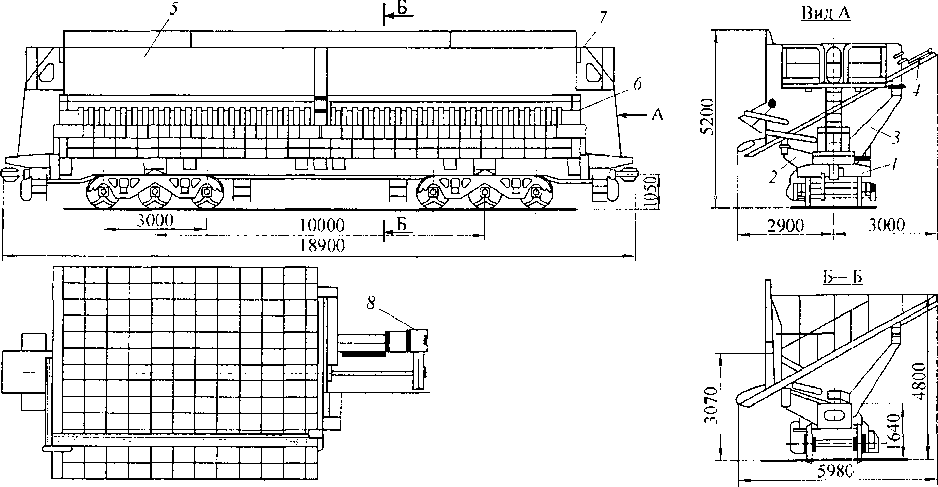

Двадцативосьмиосный сочлененный транспортер (рис. 4.31) состоит из двух консолей 1 с опорными катками, через которые консоли опираются на две соединительные балки 2, которые опираются на концевые 3 и промежуточные 4 балки. Транспортер имеет 14 двухосных тележек с базой 1360 мм конструкции Луганского тепловозостроительного завода. Каждая консоль имеет водило 5, для свободного поворота консоли с грузом при прохождении кривых.

|

При необходимости транспортер может иметь съемную несущую балку, соединяющуюся с проушинами 6 консолей при перевозке грузов, не имеющих собственных проушин для сочленения их с консолями. В порожнем состоянии консоли соединяются между собою специальными серьгами, а верхние пояса консолей скрепляются специальной закидкой с замком.

Транспортер имеет четыре 20-тонных гидроподъемника для подъема консолей с грузом и поддержания их при разведении половин порожнего транспортера. Подъем главного несущего строения транспортера с грузом с помощью главной системы гидравлических подъемников производится для установки под груз тумб и тележек при разгрузке или для удаления их из-под груза при погрузке транспортера.

В связи с бурным развитием энергетической отрасли в 1985—1991 гг. возникла необходимость перевозки до железным дорогам сверхмощных трансформаторов массой до 700 т на специальных сочлененных транспортерах. Для этой цели разработан технический проект создания транспортера грузоподъемностью 700 т, массой тары 267 т, длиной 75,41 м при длине перевозимого груза 17 м и числе колесных пар в тележках 36. Однако постройка его не была осуществлена по ряду технико-экономических и экологических причин.

На железных дорогах России, других стран СНГ и Балтии эксплуатируются один сочлененный транспортер грузоподъемностью 500 т постройки Стахановского вагоностроительного завода (Украина) и 5 сочлененных транспортеров грузоподъемностью 500 т постройки фирмы «Крупп» (Германия), поставленные в бывший СССР по контракту в 1979—1980 гг.

4.3. Вагоны промышленного транспорта

Вагоны промышленного транспорта предназначены для внутренних перевозок, связанных с производственным процессом промышленных предприятий (доставка металлургического сырья, полуфабрикатов, готовой продукции, строительных материалов), а также непосредственно с технологическим процессом в качестве транспортного средства для выполнения внутризаводских или внутрицеховых транспортных операций. Кроме того, такие вагоны используются для внешних перевозок до мест примыкания дорог промышленного транспорта к магистральным железным дорогам. Некоторые типы вагонов с определенными осевыми нагрузками промышленного транспорта могут эксплуатироваться и на магистральных дорогах МПС России, а на дорогах промышленного транспорта могут эксплуатироваться в свою очередь обычные универсальные и специализированные вагоны магистральных железных дорог.

Большинство вагонов промышленного транспорта имеет специальную конструкцию, позволяющую эффективно выполнять погрузо-разгрузочные, транспортные и технологические операции. Наиболее широкое распространение на промышленном транспорте получили думпкары (вагоны-самосвалы), позволяющие применять механизированные способы и средства погрузки и выгрузки грузов. Основные технические характеристики думпкаров приведены в табл. 4.10.

Думпкары с механизированной погрузкой грузов (вскрышные породы, никелевые, марганцовые, апатитовые, железные руды, уголь и др.) экскаваторами и механизированной погрузкой гравитационным способом предназначены в основном для эксплуатации на открытых разработках полезных ископаемых (карьерах и разрезах). При разгрузке кузов с металлическими шарнирными бортами и трехслойным полом (верхняя стальная плита толщиной 12 мм, нижний стальной лист толщиной 4 мм, средняя упругая прослойка из деревянных брусьев толщиной 75 мм) с помощью специального рычажного механизма на торцевых бортах и пневматических цилиндров, укрепленных на думпкаре, наклоняется под углом 40-45° к горизонту.

При этом боковой борт со стороны разгрузки автоматически с помощью механизма думпкара откидывается вниз и становится продолжением пола, предотвращая высыпание груза на ходовые части думпкара. При этом противоположный боковой борт удерживается рычажным механизмом в закрытом положении.

| Таблица 4.10 Технические характеристики думпкаров

|

Четырехосные думпкары предназначены для перевозки горнорудных пород, грунта и сыпучих грузов удельным весом до 2,2 т/м3. Конструкция думпкара допускает погрузку крупных глыб породы массой до 2,0 т на предварительно подсыпанный слой мелкой породы толщиной не менее 300 мм с высоты до 2 м от уровня пола.

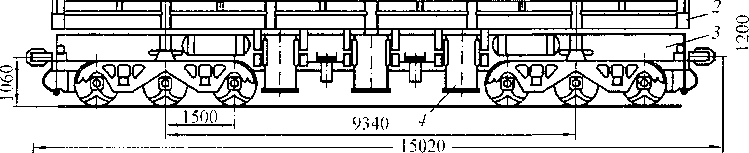

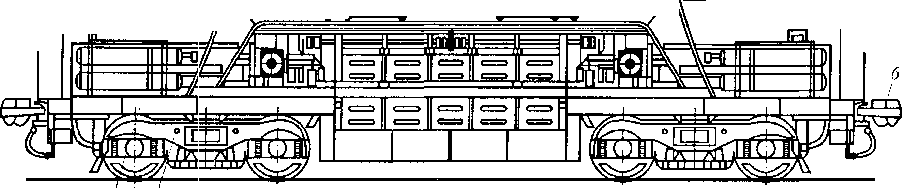

Шестиосный думпкар типа 2ВС-105 (рис. 4.32) с трехосными тележками УВЗ-11А с центральным рессорным подвешиванием, предназначенный для перевозки грузов с удельным весом до 2,0 т/м3, имеет продольные штампосварные металлические борта, лобовые стенки 1 с рычажным механизмом открывания продольных бортов, верхнюю раму 2, нижнюю раму 3 и шесть пневмоцилиндров 4 для наклона кузова при разгрузке, два из которых (по одному с каждой стороны думпкара) — двойного действия для возвращения кузова после разгрузки в горизонтальное положение.

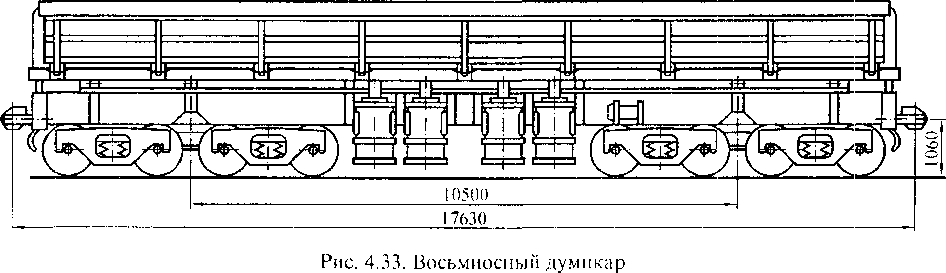

Восьмиосные думпкары с двумя четырехосными тележками (рис. 4.33) служат для перевозки вскрышных пород с удельным весом до 2,0 т/м3 и скальных пород и руд с удельным весом до 2,5-3,0 т/м3 на предприятиях горной металлургии. Кузов думпкара имеет такую же принципиальную схему, как у шестиосного думпкара; отличия лишь в конструктивном исполнении отдельных узлов и деталей.

Пневматическая система разгрузки (наклона кузова), снабжаемая сжатым воздухом от локомотива или стационарного наземного компрессора, обеспечивает опрокидывание кузова отдельных вагонов или группы вагонов с одного поста управления. Питание ннев- моприборов системы разгрузки сжатым воздухом производится через самостоятельный магистральный трубопровод, укрепленный на нижней раме думпкара.

|

| О |

П~rr~ft—ТГ'ТГ" I I II II III I

|

| л | п | г^т | Р--------- НКп и Г~в~] 'jtf у | ||

| \ | f \ ЧЛ | н | т |

| Рис. 4.32. Шестиосный думпкар типа 2ВС-Ю5 |

|

Разработана также электрогидравяическая система разгрузки думпкаров, в которой цилиндры питаются маслом под давлением до 15 МПа от моторнасосной установки локомотива. Для обеспечения разгрузки при примерзающих к кузову грузов при низких температурах применяются установленные под полом кузова вибраторы.

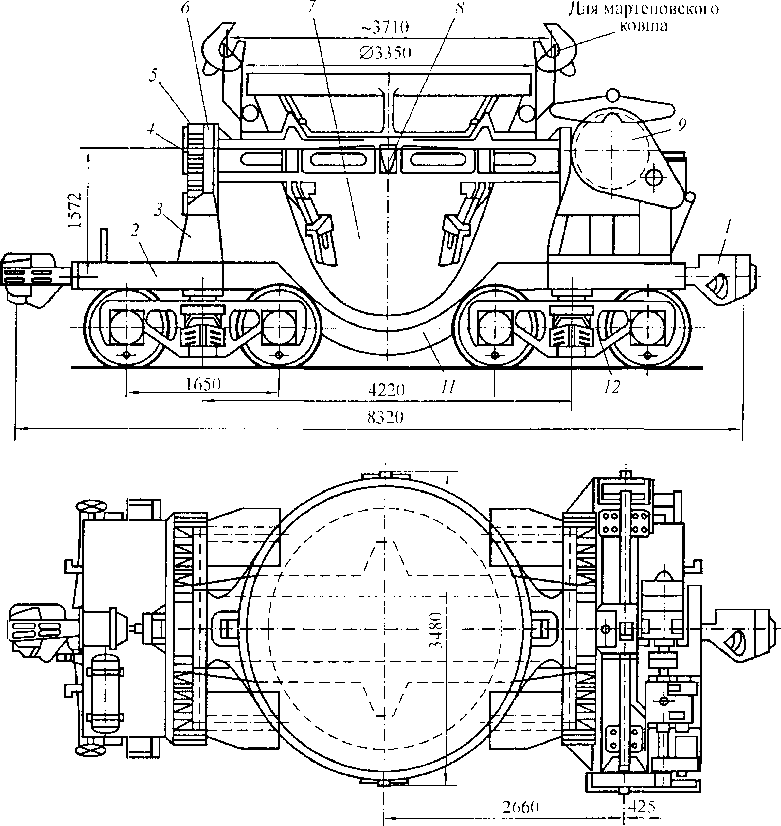

Для перевозки жидкого шлака применяются шлаковозы (рис. 4.34), состоящие из ковша 7 емкостью 11 м3, опорного кольца 8 с замковым устройством 10 для ковша, бегунков 6, зубчатых сегментов 5, стоек 5, лафетов 2, фигурной балки У/, ходовых частей /9, автосцепки У и механизма опрокидывания 9 с электродвигателем мощностью 20—30 кВт. Масса тары шлаковоза 70—100 т, а грузоподъемность 11—12 т.

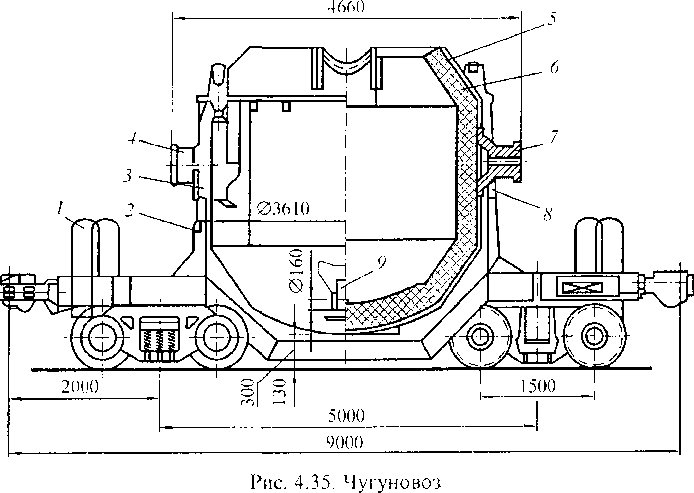

Для перевозки жидкого чугуна применяется чугуновоз (рис. 4.35), состоящий из лафетов со стойками 2 для ковша, упоров 1 для правильной установки чугуновоза под погрузку и выгрузку. Ковш имеет цапфы 3, 4, 7 и 8, крановые захваты 9 для поворота ковша и футеровку 6 из огнеупорного кирпича толщиной 310 мм.

Жидкий чугун можно перевозить также в 16-осном чугуновозе миксерного типа грузоподъемностью 150 т, тарой 210 т, осевой нагрузкой 220 кН и скоростью движения 35 км/ч.

Создана также конструкция чугуновоза-миксера грузоподъемностью 420 т, тарой 440 т, с осевой нагрузкой 550 кН и скоростью движения 10 км/ч. В дальнейшем планируется постройка чугуновоза-миксера грузоподъемностью 600 т, тарой 647 т, осевой нагрузкой 515 кН и скоростью движения 10 км/ч.

Рис. 4.34. Шлаковоз

Рис. 4.34. Шлаковоз

|

|

Для перевозки совков со скрапом применяется специализированная платформа (рис. 4.36), состоящая из совка 7, рамы 9 с автосцепками 2, опор 10 и 11 из стальных плит толщиной 36 мм и брусков сечением 100 х 100 мм для передачи нагрузки от совка на раму и далее на тележки 3 (одна 2-осная, а другая 4-осная с соединительной балкой 6), переходной площадки 8 с подножкой 7, ручного 4 и автоматического 5 тормозов.

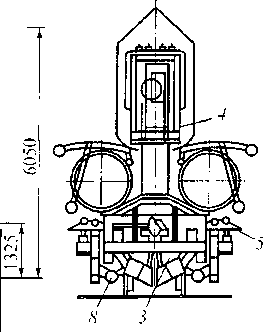

Для перевозки горячего кокса с температурой до 1000 °С от коксовых печей к тушильной башне применяется коксотушильный вагон (рис. 4.37), в котором происходит процесс обработки и охлаждения кокса фенольной водой перед разгрузкой кокса в приемные устройства тушильной башни.

Рис. 4.36. Платформа для перевозки совков со скрапом

Рис. 4.36. Платформа для перевозки совков со скрапом

|

Шестиосный вагон имеет грузоподъемность 25 т, массу 58 т, осевую нагрузку 197,3 кН, ширину 5,98 м, объем кузова 70 м3. На раме вагона 1 установлены 12 стоек (шесть передних 2 и шесть задних 3), на которые опирается наклонный пол 4 кузова, состоящего из передней продольной стены 5 с затворами б, двух торцевых стен 7 и наклонного пола. Два привода механизма открывания и закрывания 8 затворов 6 расположены под полом 4. Вагон имеет трехосные тележки типа KB3-IM.

Рис. 4.37. Коксотушильный вагон

Рис. 4.37. Коксотушильный вагон

|

В доменных цехах металлургических заводов применяются самоходные трансфер- кары (дозирующие вагоны): рудные грузоподъемностью 60, 65, 70 т и коксовые грузоподъемностью 30 т.

Рудный трансферкар (рис. 4.38) состоит из бункера 1 с порталами 7, двух кабин 2 и 3 управления движением и разгрузкой, рамы 4, специальных тележек 5 с двумя тяговыми двигателями ЭД-107 мощностью по 55 кВт и типового автосцепного устройства 6.

| / - | 1 / : | т., - | - : | /—ц | |

| \ ' 7 1------------------------------------- 1 7 1--------- 1 1—1 7 1------------------- 1 7 / 1 |

|

| □ □ I |

| ООО |

| 4 5 |

| Рис. 4.38. Рудный трансферкар |

В кабинах управления установлены контроллеры управления, кран машиниста, компрессор, панель управления передвижением вагона, переключатель управления механизмами открывания затворов днищ бункеров. Электроэнергия подается на вагон по троллеям через токоприемники на боковой стене кабины управления.

| Г | |||||

| г ........ | ЦЙ О | > | |||

| /-ш: ~ : |

|

| =Ш=| — ^_23_I0_J |

| Рис. 4.39. Вагон-весы типа ЭВВ-40 |

|

Дата добавления: 0000-00-00; просмотров: 1780;