Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 13 страница

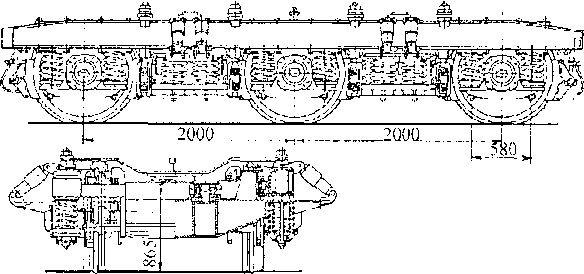

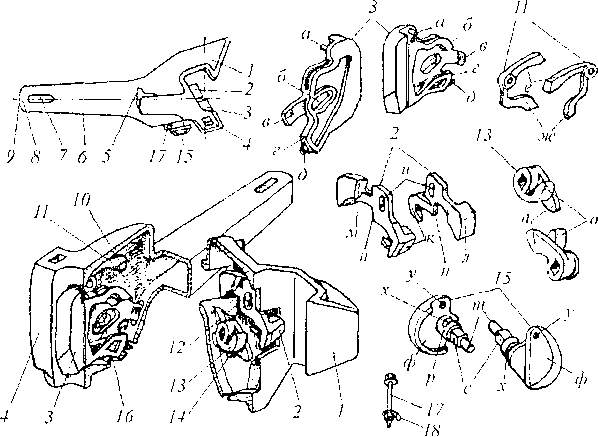

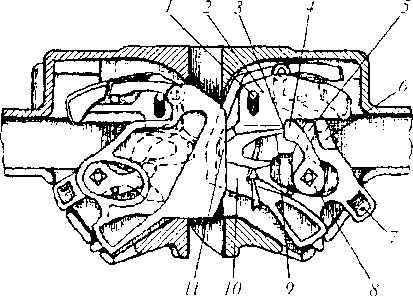

Рис. 3.44. Трехосная тележка

Рис. 3.44. Трехосная тележка

|

гидравлические гасители колебаний. Крайние комплект,I буксового подвешивания аналогичны по устройству с тележками КВЗ-5, а средние выполнены без фрикционных гасителей колебаний и не имеют внутренних пружин. Внутренняя колееная пара загружена на 80 % по сравнению с крайними, под пружины буксовых комплектов которых во время сборки подкладывают 10-миллиметровые прокладки.

Кроме того, с целыо улучшения плавности хода колесные пары трехосных тележек имеют уклон поверхности катания 1/40 вместо 1/20. Рычажная передача — с двухсторонним нажатием тормозных колодок.

Необходимость повышения скорости движения потребовали разработки усовершенствованных конструкций. В результате решения этой задачи Калининским (ныне Тверским) заводом совместно с ВНИИЖТ, ВНИИВ, ЛИИЖТ и др. была создана модернизированная тележка КВЗ-ЦНИИ-М, допускающая повышение скорости движения до 180 км/ч. Она отличается от рассмотренных выше тележек типа КВЗ-ЦИИИ увеличенным статическим прогибом рессорного подвешивания, более падежной однозвенпой конструкцией лю- лсчных подвесок вместо двухзвенных и др. С 1986 г. Калининский (Тверской) завод строит вагоны с модернизированными тележками. Для вагонов скоростных поездов (до 200 км/ч) Калининским вагоностроительным заводом разработана новая тележка типа ТСК-1 (тележка скоростная калининская, 1-й вариант).

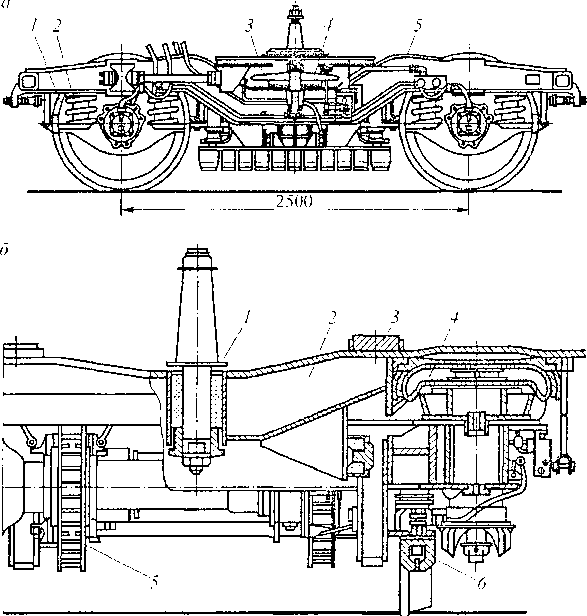

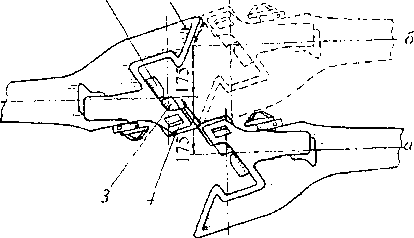

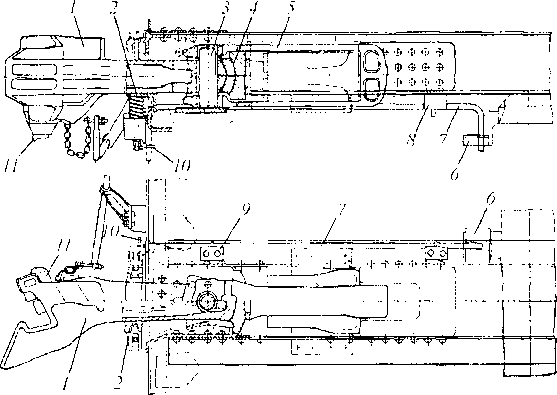

Рис. 3.45. Тележка типа ТСК-1: а — общий вид; 6 - -- поперечный разрез

Рис. 3.45. Тележка типа ТСК-1: а — общий вид; 6 - -- поперечный разрез

|

Тел е ж к а типа ТСК-1 (рис. 3.45, и) предназначена для пассажирских вагонов скоростных поездов (до 200 км/ч). Она разработана Калининским вагоностроительным заводом в 1969 г. для вагонов поезда «Русская тройка» (РТ-200).

Особенность устройства тележки ТСК-1 заключается в устройстве централы юга подвешивания, в котором используются пневматические рессоры 4 диафрагменного типа с резипокордной оболочкой диаметром 580 и высотой 170 мм.

В центральном подвешивании установлены вертикальные и горизонтальные гидравлические гасители колебаний, шарнирно соединяющие надрессорную балку 3 с рамой 5 тележки и обеспечивающие раздельное гашение колебаний в вертикальной и горизонтальной плоскостях. Кузов вагона опирается па скользуны, что вызвало необходимость связи пад- рсссорной балки с рамой тележки упругими поводками с резинометаллическими шарнирами по концам. Буксовое подвешивание 2 аналогично по конструкции с тележкой КВЗ-ЦНИИ, по имеет гидравлические гасители колебаний и поводки, связывающие кронштейны букс с рамой тележки. Колесные пары / специальные, имеющие новый профиль поверхности катания с конусностью 1:100; 1:20; 1:7 и углом скоса рабочей грани гребня 65° вместо 60° в типовых колесных парах. Шейки оси удлинены для размещения третьего упорного подшипника.

Надрессориая балка 2 (рис. 3.45, б) сварная коробчатой формы с посадочными площадками по концам для установки пневматических рессор 4 центрального подвешивания, а в средней части имеет шкворневое устройство 1 с упругой посадкой. Балка снабжена подрезиненными пластмассовыми скользунами 3, на которые опирается кузов вагона.

Тележка ТСК-1 оснащена дисковым 5 и магнитно-рельсовым 6 тормозами. Причем дисковый тормоз предназначен для производства служебного торможения, а совместно с магнитно-рельсовым — для экстренного торможения. Тележка оборудована колодочным устройством для очистки поверхности катания колес перед торможением.

Для вагонов нового поколения на Тверском вагоностроительном заводе разработаны конструкции, отвечающие современным техническим требованиям.

В табл. 3.7 приведена основная техническая характеристика тележек пассажирских вагонов.

Таблица 3.7

Техническая характеристика тележек пассажирских вагонов

|

3.6. Классификация и особенности устройства ударно-тяговых приборов

Ударно-тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, удержания их на определенном расстоянии друг от друга, восприятия, передачи и смягчения действия растягивающих (тяговых) и сжимающих (ударных) усилий, возникающих во время движения в поезде и при маневрах. Современным ударнотяговым прибором является автосцепное устройство, выполняющее основные функции ударных (буфера) и тяговых (сцепка) приборов.

От конструкции и исправного состояния ударно-тяговых приборов во многом зависит надежность вагонов в эксплуатации и безопасность движения поездов. Поэтому к этим приборам предъявляется целый ряд требований, основными из которых являются: автоматическое сцепление и расцепление подвижного состава, свободный проход сцепов по кривым участкам пути минимального радиуса и горбам сортировочных горок, плавное движение при трогании поезда с места и торможениях в пути следования и др.

3.6.1. Классификация ударно-тяговых приборов

Ударно-тяговые приборы подразделяются по следующим признакам:

— в зависимости от способа восприятия усилий различают объединенные ударно-тяговые приборы и раздельные тягово-сцепные (упряжь);

— в зависимости от способа передачи тягового усилия раме вагона различают сквозную и несквозную упряжь;

— в зависимости от способа соединения — неавтоматические и автоматические.

В современных условиях эксплуатации магистральных железных дорог России применяют автоматические ударно-тяговые приборы вследствие их преимуществ по сравнению с неавтоматическими сцепками (винтовая сцепка). Они позволяют увеличивать вес поезда и провозную способность железных дорог, так как обладают необходимой прочностью при возрастающих продольных нагрузках, обеспечивают рациональное использование мощности современных локомотивов. Кроме того, автоматические сцепки устраняют тяжелый и опасный труд сцепщика, ускоряют процесс формирования поездов, следовательно способствуют сокращению оборота вагона. Применение автосцепок позволяет уменьшить тару вагона вследствие объединения элементов конструкции и облегчения боковых и концевых балок рамы кузова при центральном расположении приборов.

На железных дорогах России применяется автосцепка СА-3 (советская автосцепка, третий вариант), оснащение подвижного состава которой начат в 1935 г. и к 1957 г. был полностью завершен.

Полный перевод подвижного состава на автосцепку позволил поднять вес поездов, за счет чего существенно повысить пропускную способность грузонапряженных линий железных дорог, увеличить переработку вагонов на сортировочных станциях, ускорить оборот вагонов. Кроме того, отпала необходимость в опасной профессии сцепщика вагонов, сократилось количество обрывов поездов в 50—60 раз, значительно снизились эксплуатационные затраты. С тех пор конструкция автосцепного устройства постоянно совершенствовалась, повышалась ее прочность и надежность в эксплуатации, увеличивалась энергоемкость поглощающих аппаратов и т.д.

Все существующие автосцегшые устройства, применяемые на железных дорогах, по способу взаимодействия между собой подразделяются на три типа: нежесткие, жесткие и полужесткие, а по способу соединения — механические и унифицированные.

5 4

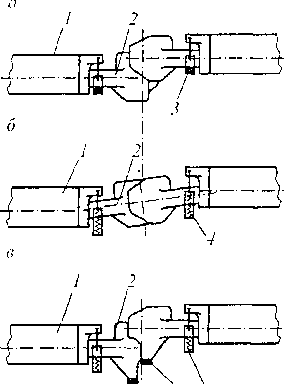

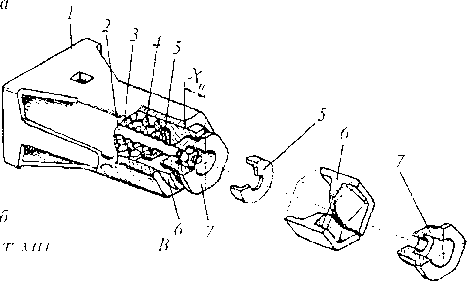

Рис. 3.46. Типы автосцепок: а - - нежесткие; б - жесткие; в - полужесткие

5 4

Рис. 3.46. Типы автосцепок: а - - нежесткие; б - жесткие; в - полужесткие

|

Нежесткими (рис. 3.46, а) принято называть автосцепки, которые в сцепленном состоянии допускают относительные вертикальные перемещения сцепленных корпусов 2, а в случае разницы по высоте рам вагона /, располагаются ступенчато, сохраняя горизонтальное положение. Корпуса в таких конструкциях располагаются на жесткой опоре 3. Отклонения в горизонтальной плоскости обеспечивается в таких конструкциях сравнительно простыми шарнирами на концах корпуса автосцепки. Жесткие автосцепки (рис. 3.46, б) не допускают относительных вертикальных перемещений сцепленных корпусов 2, а при отклонении рам I располагаются по одной прямой. На концах корпусов таких автосцепок необходимы сложные шарниры, обеспечивающие угловые отклонения в различных направлениях. Полужесткие автосцепки (рис. 3.46, в) подобны нежестким, но они имеют ограничители 5. предотвращающие саморасцепы при увеличенных вертикальных относительных смещениях корпусов. В жестких и полужестких автосцепках их корпуса размещаются на подпружиненных опорах 4. Механические автосцепки используются для сцепления подвижного состава между собой, а межвагонные коммуникации соединяются вручную. Унифицированные автосцепки применяются на специальном подвижном составе: вагонах метрополитена, некоторых типах зарубежных электропоездов и дизель-поездов и др.

Автосцепное устройство подвижного состава российских железных дорог общего назначения бывает двух типов: вагонного и паровозного. Автосцепное устройство вагонного типа установлено на грузовых и пассажирских вагонах, тепловозах, электровозах, вагонах дизель-поездов и электропоездов и тендерах паровозов, а паровозного — на паровозах, мотовозах, автодрезинах и некоторых специальных вагонах. Четырехосные грузовые и пассажирские вагоны оснащены типовой нежесткой автосцепкой СА-3. Шестиосные и восьмиосные вагоны оборудованы нежесткой или полужесткой модернизированной автосцепкой СА-ЗМ.

3.6.2. Расположение частей автосцепного устройства на вагоне

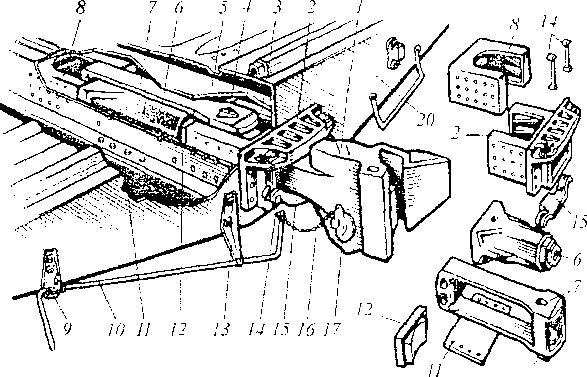

Автосцепное устройство вагона состоит из корпуса автосцепки с деталями механизма, расцепного привода, ударно-центрирующего прибора, упряжного устройства с поглощающим аппаратом и опорных частей. Основные части автосцепного устройства размещаются в консольной части хребтовой балки 5 рамы кузова вагона (рис. 3.47).

6.Вагоны 113

Корпус 7 автосцепки с деталями механизма установлен в окно ударной розетки 2 и своим хвостовиком соединен с тяговым хомутом 7 при помощи клина 4, который вставляется снизу п опирается на 2 болта 18, закрепленных запорными шайбами и гайками. Расцегшой привод укреплен па концевой балке 20 рамы. Он состоит из двуплечего рычага 10, кронштейна с полочкой 9, державки 13 и цепи 16 для соединения рычага 10 с приводом механизма автосцепки 17. Ударно-центрирующий прибор состоит из ударной розетки 2, прикрепленной в средней части к концевой балке 20 рамы, двух маятниковых подвесок 14 и центрирующей балочки 15, па которую опирается корпус автосцепки 1.

| /Д 19 |

| Рис. 3.47. Расположение деталей автосцепного устройства вагонного типа |

|

Упряжнос устройство включает в себя тяговый хомут 7, клип 4, упорную плиту 12 и два болта 18 с планкой 19, запорными шайбами и шплинтом. Внутри тягового хомута 7 находится поглощающий аппарат б, который размещается между задними упорами 8 и упорной плитой 72, взаимодействующей с передними упорами 3. Задние упоры 8 объединены между собой перемычкой и укреплены к вертикальным стенкам хребтовой балки 5 рамы. Передние упоры 3 объединены между собой посредством ударной розетки 2 и также жестко укреплены к вертикальным стенкам хребтовой балки 5. Упряжное устройство предохраняется от падения поддерживающей планкой 77, укрепленной снизу к горизонтальным полкам хребтовой балки 5 восемью болтами. Внутри корпуса автосцепки размещаются детали механизма, служащие для выполнения процессов сцепления и расцепления подвижного состава.

3.6.3. Размещение деталей механизма в корпусе автосцепки

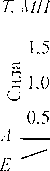

Корпус автосцепки представляет собой пустотелую отливку и состоит из головной части и хвостовика. Внутри головной части, называемой карманом, размещены детали механизма

|

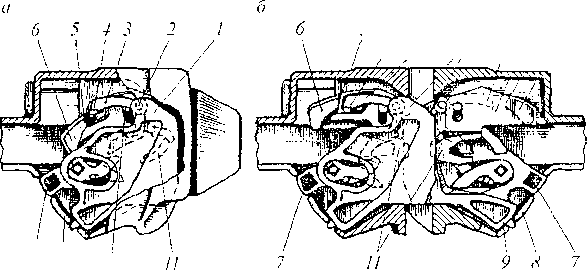

автосцепки. Корпус автосцепки (рис. 3.48) имеет большой 7 и малый ^/зубья, между которыми образован зев. Из зева выступают замок 3 и замкодержатель 2.

Контур зацепления стандартный и представляет собой горизонтальную проекцию большого и малого зубьев, зева и выступающей части замка. Торцовые поверхности малого зуба и зева называют ударными, а задние поверхности большого и малого зубьев — тяговыми. В верхней части головы корпуса отлит выступ 5, который, взаимодействуя с розеткой, восприпи-

Рис. 3.48. Устройство корпуса автосцепки и размещение мает жесткий удар при полном сжа-

деталей механизма внутри кармана тин поглощающего аппарата.

Хвостовая масть 6 корпуса автосцепки полая, имеет отверстие 7для клина тягового хомута, перемычку 8 и торец 9 цилиндрической формы для передачи ударных нагрузок.

В полой части головы (кармане) размещены детали механизма автосцепки. Со стороны малого зуба 4 корпуса установлен замок 3, служащий для запирания двух сцепленных автосцепок. Его рабочая часть в сцепленном состоянии выступает в зев. Замок 3 имеет шип а для навешивания предохранителя от саморасцепа (собачки) 11. Овальное отверстие б замка служит для пропускания через него валика подъемника 15. Снизу замок имеет радиальную поверхность г, по которой он перекатывается при перемещении внутрь кармана, сигнальный отросток в красного цвета, выступающий из корпуса снизу при положении расцепления, и направляющий зуб д.

Предохранитель от саморасцепа 11 навешивается на шип а замка, своим верхним плечом с укладывается па полочку 10, имеющуюся на левой боковой поверхности кармана. В сцепленном состоянии автосцепок торец верхнего плеча е располагается против упора противовеса м замкодержатсля 2, препятствуя уходу замка 3 внутрь кармана и предохраняя автосцепки от саморасцепа. Нижнее фигурное плечо ж предохранителя 11 взаимодействует с подъемником 13 при расцеплении автосцепок.

Замкодержателъ 2 своим овальным отверстием навешивается на шип /2, расположенный па правой стенке внутри кармана со стороны большого зуба 1 корпуса. Его лапа к выступает в зев под действием силы тяжести противовеса//. В сцепленном состоянии лапа к упирается в вертикальную поверхность зева соседней автосцепки, при этом положении противовес находится в приподнятом состоянии, а его упор м располагается против торца верхнего плеча е предохранителя 11. Расцепной угол //, взаимодействуя с подъемником, удерживает замок 3 в расцепленном положении до разведения автосцепок.

Подъемник 13 замка свободно укладывается на приливы 14, расположенные в правой нижней части кармана со стороны большого зуба 1 корпуса автосцепки. Его широкий палец о находится сверху и обращен в сторону зева. Широким пальцем о подъемник за нижнее плечо ж поворачивает предохранитель 11, поднимая тем самым его верхнее плечо с, и уводит замок внутрь кармана при расцеплении автосцепок. Узкий палец н подъемника 13 взаимодействует с расцепным углом н замкодержатсля 2, заскакивая за вертикальную его грань, и удерживает замок внутри кармана до разведения автосцепок.

Валик подъемника 15 вставляется в корпус через левое отверстие 16, его цилиндрическая часть р проходит через овальное отверстие б замка 3, квадратная часть с через квадратное отверстие подъемника 13, а цилиндрическая часть т входит в отверстие на правой стенке корпуса со стороны большого зуба 1. В этом положении валик подъемника 15 предохраняет все детали механизма от выпадания и их невозможно вынуть из кармана. Отверстие у служит для соединения балансира ф валика подъемника 15 с цепью привода, а выемка х для размещения запорного болта 17, устанавливаемого в отверстие прилива корпуса автосцепки. Выемках позволяет валику поворачиваться на необходимый угол и предотвращает перемещение его в продольном направлении от самопроизвольного выпадения. Гайка болта внизу фиксируется запорной шайбой 18 отгибанием ее лепестков.

3.6.4. Последовательность сборки и разборки деталей механизма автосценки

Перед сборкой осматривают карман корпуса, где не должно находиться посторонних предметов и грязи. После этого подъемник замка 13 укладывают на опору 14, расположенную внизу па правой стенке кармана так, чтобы широкий палец о находился вверху и был направлен в сторону зева. Затем па тип 12, находящийся внутри кармана с правой стороны, навешивают овальным отверстием и замкодержатель 2 так, чтобы его лапа к выступала в зев. На шип а замка 3 надевают предохранитель 11 таким образом, чтобы его нижнее плечо ж находилось в вырезе замка. Замок вместе с предохранителем вводят внутрь корпуса и укладывают на дно кармана так, чтобы его направляющий зуб д вошел в специальное отверстие. При этом следят за чем, чтобы верхнее плечо е предохранителя 11 обязательно было уложено на полочку 10.

Это обеспечивается нажатием тонким стержнем на нижнее фигурное гшечо ж предохранителя во время установки замка. После этого валик подъемника 15 вставляют с левой стороны в отверстие 16 корпуса автосцепки так, чтобы отверстие в балансире ф находилось вверху.

Поворотом за балансир валика подъемника проверяют подвижность деталей механизма автосцепки. Нажатием на замок и лапу замкодержателя проверяют их подвижность. Они должны свободно входить внутрь кармана, а при отпускании возвращаться в прежнее положение. После проверки механизма валик подъемника 15 закрепляют болтом 17, который вставляют обязательно сверху в отверстие прилива корпуса, а снизу на резьбовую его часть одевают запорную шайбу 18 и навинчивают гайку. Лепестки шайбы отгибают на грани гайки, фиксируя ее и предотвращая от самоотворачивания. Разборка механизма осуществляется в обратной последовательности. Затем проверяют действие предохранителя от саморасцепа, пользуясь специальным шаблоном.

3.6.5. Взаимодействие деталей механизма автосцепки СА-3

Автосцепка СА-3 обеспечивает автоматическое сцепление подвижного состава. Расцепление осуществляется без захода человека в межвагонное пространство, что создает безопасные условия работы обслуживающему персоналу. До разведения подвижного состава сохраняется расцепленное положение деталей механизма автосцепок, а после разведения механизмы автоматически приводятся к готовности сцепления. В случае ошибочного расцепления предусмотрена возможность восстановления сцепления без разведения подвижного состава. Предусмотрено также положение деталей механизма «на буфер», при котором автосцепки не сцепляются. Это положение используется при производстве маневровых работ, когда подвижной состав перемещается толканием без необходимости его сцепления.

Надежное сцепление осуществляется при отклонении осей автосцепок по вертикали до 240 мм у новых и до 150 мм у предельно изношенных, но еще отвечающих нормам содержания в эксплуатации. С целью обеспечения надежной работы сцепленных автосцепок

2 /

Рис. 3.49. Предельные положения автосцепок в горизонтальной плоскости в момент сближения

Рис. 3.49. Предельные положения автосцепок в горизонтальной плоскости в момент сближения

|

при формировании поездов разность высот их осей допускается до 100 мм в грузовых и 50 мм в пассажирских вагонах. Максимальные отклонения продольных осей автосцепок в горизонтальной плоскости (рис. 3.49), при которых в начальный момент соударения происходит автоматическое улавливание, составляет 175 мм. Процесс сцепления происходит следующим образом.

При соударении вагонов малый з)'б корпуса одной автосцепки скользит по направляющей ударной поверхности малого 4(положение а) или большого 1 (положение б) зубьев, стремясь попасть в зев, и нажимает на выступающую часть замка 3, а затем и на лапу 2 замкодержателя. При незначительном отклонении продольных осей автосцепок или их совпадении замки взаимодействуют друг с другом.

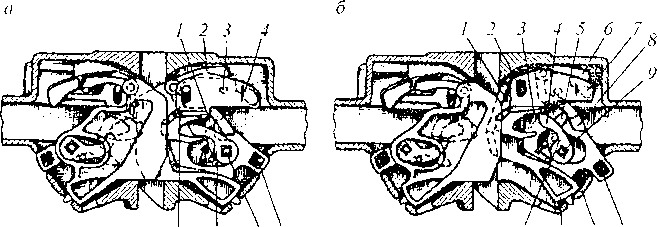

В этих случаях каждый из замков 1 (рис. 3.50, а) начинает свободно входить внутрь кармана корпуса, так как верхнее плечо 3 предохранителя, навешенного па шип 2 замка /, скользит по полочке 4 и проходит над упором 5 противовеса 6 замкодержателя. Продвигаясь дальше в зевах, малые зубья перемещают внутрь кармана замки 1, которые перекатываются своей дуговой опорой 9 по наклонному дну кармана 8. Сигнальный отросток 7 при этом выходит из корпуса. Одновременно малые зубья нажимают на лапы 11 и утапливают их. поворачивая замкодержатели вокруг шипов 10, расположенных на вертикальных стенках внутри кармана.

При этом противовесы 6 поднимаются и становятся упорами для верхнего плеча 5 предохранителей. Когда малые зубья полностью утопят выступающие части замков 1 и лапы 11 замкодержателей, они начнут скользить по направляющим ударным поверхностям зева и занимать крайнее положение в упор к большим зубьям.

В этот момент замки / потеряют свои опоры (на малые зубья) и под действием собственной силы тяжести, перекатываясь дуговыми опорами 9 по дну кармана 8, выпадут в образовавшееся пространство между малыми зубьями, обеспечивая запирание автосцепок.

| / I i 7 8 9 К) |

| Рис. 3.50. Положение деталей механизма автосцепки; и — перед сцеплением; б — сцепленных автосцепок |

|

| 5 4 3 1 3456 / / / //// |

Вместе с замками 1 продвинутся в сторону зевов верхние плечи 3 предохранителей, скользя по противовесам б, и упадут на полочки 4 (рис. 3.50, б), обеспечивая предохранение автосцепок от саморасцепа. В таком положении сцепленных автосцепок (см. рис. 3.50, б) замки 1 не могут войти внутрь карманов, так как торцы верхних плеч 3 предохранителей, расположенных на полочках 4, находятся против упоров 5 противовесов 6 замкодержателей. При этом верхнее положение противовесов 6 обеспечивается постоянным нажатием на лапы 11 замкодержателей малыми зубьями сцепленных автосцепок. В положении сцепления сигнальные отростки 7 замков 1 не выступают наружу.

Процесс расцепления осуществляется человеком путем поворота против часовой стрелки рукоятки расцеппого рычага, что посредством соединительной цепочки приводит к повороту валика подъемника 6 (рис. 3.51, а) и одетого на его квадратную часть подъемника 7.

8 7 6 5 13 12 11 /О

Рис. 3.51. Положение деталей механизма автосцепки: а— в начальный момент; 6 — конечное положение

8 7 6 5 13 12 11 /О

Рис. 3.51. Положение деталей механизма автосцепки: а— в начальный момент; 6 — конечное положение

|

В начальный момент широкий палец 1 подъемника 7 нажмет на нижнее фигурное плечо 8 предохранителя и поднимет с полочки 3 верхнее его плечо 2 выше упора противовеса 4 замко- держателя. Таким образом, произойдет выключение предохранителя от саморасцепа. При дальнейшем повороте валика подъемника 9 (рис. 3.51, б), а следовательно, и подъемника 13, его широкий палец 5 нажмет на выступ 8 замка 1, который, перекатываясь по днищу 11 своей дуговой опорой 12, войдет внутрь кармана. При этом верхнее плечо 6 предохранителя скользит по верху противовеса 7 замкодержателя, не препятствуя уходить замку 1 внутрь. Одновременно подъемник 13, поворачиваясь, своим узким пальцем 4 нажимает на горизонтальную грань 3 расцепного угла замкодержателя и приподнимает его на шипе 2 благодаря овальному отверстию.

Сигнальный отросток 10 замка 1 начинает выходить из корпуса. Заключительный этап расцепленного состояния автосцепок характерен тем, что узкий палец 4 подъемника 8 (рис. 3.51) заскакивает за вертикальную грань 3 расцепного угла замкодержателя 2, который опускается вниз и опирается на шип /. Такое расцепленное состояние (рис. 3.52) будет сохраняться до разведения вагонов, так как замок 10 посредством выступа 6через широкий 5 и узкий 4пальцы подъемника 8 опирается на вертикальную грань 3 расцепного угла замкодержателя 2, лапа 11 которого, в свою очередь, взаимодействует с малым зубом соседней автосцепки. Сигнальный отросток красного цвета 7 замка 10 выступает из корпуса, указывая на то, что автосцепки расцеплены.

Если автосцепки ошибочно расцеплены, то можно восстановить сцепленное состояние деталей механизма без разведения вагонов. С этой целью необходимо тонким стержнем через нижнее отверстие в корпусе нажать на лапу 11 замкодержателя 2, который благодаря овальному отверстию приподнимется на шипе 1.

Горизонтальная грань 9 окажется выше верха узкого пальца подъемника <V, который, потеряв опору (вертикальную грань 3), под действием силы тяжести балансира валика подъемника и давления со стороны выступа б упадет в горизонтальное положение.

Рис. 3.52. Автосцепки расцеплены, замок удерживается внутри кармана

Рис. 3.52. Автосцепки расцеплены, замок удерживается внутри кармана

|

Замок 10 окажется свободным и выпадет в зев под действием собственной силы тяжести. При положении «на буфер» рукоятка расцепного рычага укладывается на полочку кронштейна. В результате цепочка расцепного привода всегда будет натянута, а подъемник 8 постоянно находиться в вертикальном положении. Следовательно, замок /0посредством широкого пальца 5 подъемника 8 н выступа 6 будет располагаться внутри кармана. Таким образом, при соударении автосцепок они не будут сцепля ться.

Для восстановления готовности к сцеплению автосцепок необходимо рукоятку расцепного рычага установить в вертикальное положение, сияв ее с полочки кронштейна.

3.6.6. Особенности автосценного устройства восьмиосных вагонов

Восьмиосные вагоны оснащены модернизированным автосцепным устройством по- лужесткого типа СА-ЗМ (рис. 3.53).

|

В отличие от СА-3 толщина стенок корпуса / данной конструкции увеличена в среднем на 30 %. В конструкции применены внутренние ребра, что повысило его надежность. В связи с увеличением базы и консолей восьмиосных вагонов, а следовательно, возникновением значительных вертикальных смещений автосцепок, в модернизированной конструкции в замок была введена специальная вставка, обеспечивающая увеличение вертикального зацепления до

250 мм вместо 150—180 мм у авто- Рис. 3.53. Ав'юсцспнос устройство восьмиосного вагона сцепки СА-3 Впоследствии вместо вставки замка на корпусе снизу был предусмотрен специальный прилив //, ограничивающий вертикальные смещения корпусов автосцепок в допустимых пределах. Это обеспечивает прохождение без саморасцепов горбов сортировочных горок. С целью уменьшения вертикальных сил центрирующая балочка 2 подпружинена, а совместно со сферической формой хвостовика и вкладыша 4 эго позволяет отклоняться корпусу автосцепки в вертикальной плоскости, не вызывая больших усилий.

Особенностью автосцепки СА-ЗМ является также то, что хвостовик корпуса 1 соединен с тяговым хомутом 5 при помощи валика 3, а не клина (у СА-3), что создает благ оприятные условия для отклонения корпуса автосцепки при вписывании вагонов в кривые участки пути малого радиуса. Такое соединение обеспечивает повышенную надежность. В связи с тем, что восьмиосные вагоны отличаются повышенными отклонениями корпусов автосцепок относи тельно оси пути при расположении в кривой малого радиуса, для обеспечения автоматического сцепления в этих условиях они оснащены специальными механизмами.

| Рис. 3.54. Пружипно- фрикцисм 1кый поглощающий аппарат: а — конструкция; б — силовая характеристика |

|

|

| /. | ||||

| CTf | & X, | % н о | ||

| О 20 40 60 X, \ш Сжатие |

| Такой механизм состоит из двуплечего рычага 7, способного поворачиваться вокруг продоль- ной оси в кронштейнах 8 и 9. Одно плечо рычага связано с кронштейном 6соединительной балки четырехосной тележки, а другой — с кронштейном 10 центрирующего прибора автосцепки. В условиях расположения вагона в кривом участке пути конец соединительной балки с кронштейном б отклонится в сторону центра кривой, а следовательно, повернет рычаг и своим вторым плечом, соединенным посредством кронштейна 10 с центрирующим прибо- ром, повернет корпус автосцепки также к центру кривой. В результате при нахождении вагонов в кривом участке пути нормируемого радиуса обеспечивается автоматическое сцеп- ление большегрузных вагонов. 3.7. Поглощающие аппараты автосцепного устройства Поглощающие аппараты предназначены гасить часть энергии удара, уменьшая про- дольные растягивающие и сжимающие усилия, передающиеся на раму кузова вагона через автосцепку. Принцип их действия основан на возникновении в аппарате сил сопротивления и преобразовании кинетической энергии соударяющихся масс в другие виды энергии. По типу рабочего элемента, создающего силы сопротивления, поглощающие аппараты быва- ют: пружинные, пружинно-фрикционные, с резинометаллическимп элементами, гидравли- ческие и др. Пру эти тыс аппараты не нашли широкого применения в вагонах из-за большой отдачи пружин и невозможности получить высокую энергоемкость в ограниченных габари- тах и конструкциях вагонов. Они применяются лишь в буферных устройствах. 3.7.1. Пружинно-фрикционные аппараты Пружапио-фрикциониые аппараты автосцепки получили наибольшее распростране- ние в вагонах из-за простоты и возможности их проектирования с удовлетворительными параметрами. Основная часть подвижного состава российских железных дорог оснащена пружинно-фрикционными поглощающими аппаратами шестигранного типа — аппаратами Ш-1-ТМ, которыми оборудовались четырехосные грузовые вагоны постройки до 1979 г., а затем преимущественно аппаратами Ш-2-В. Восьмиосные вагоны оснащались аппарата- ми типа Ш-2-Т и Ш-4-Т, имеющими отличие в габаритных размерах (Ш — шестигранный, Т — термически обработанный, М — модернизированный, В — взаимозаменяемый). Эти аппараты сходны между собой по конструкции и различаются в основном параметрами: энергоемкост ью, ходом, первоначальной и конечной силой сжатия. Пружинно-фрикционные аппараты шестигранного типа (рис. 3.54, а) состоят из корпуса У с шестигранной горловиной, в которой размещены нажимной конус 7 и три клина 6. Внутри корпуса поставлена двухрядная пружина: на- ружная 4 и внутренняя 3, сверху которой уло- жена нажимная шайба 5. С целью увеличения высоты пружины у аппаратов Ш-2-В, Ш-2-Т и Ш-4-Т отсутствует нажимная шайба. Из анализа силовой характеристики (ди- аграммы) (рис. 3.54, б), показывающей зависи- мость между силой нажатия Тв МН и величи- ной сжатия аппарата в мм, действие пружин- но-фрикционных аппаратов сводится к следу- ющему. Точка Л диаграммы соответствует силе, возникающей от предварительного сжатия стяжным болтом 2, а точка В —■ усилию конеч- ного сжатия при полном ходе Хп аппарата, ког- да нажимной конус 7 (см. рис. 3.54, а) полнос- тью входит в корпус I. |

| Г |

Дата добавления: 0000-00-00; просмотров: 946;