Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 10 страница

Упругие колеса имеют более сложную конструкцию. Включая упругие элементы между ободом и колесным центром, они обладают целым рядом преимуществ, особенно важных для вагонов скоростных пассажирских поездов, трамваев и метрополитена: смягчают вертикальные и боковые толчки; имеют минимальную необрессоренную массу; уменьшают шум при движении вагона; обеспечивают упругую передачу крутящего момента в моторных вагонах при движении и торможении.

3.2.3. Соединение колеса с осью

Безопасность движения поездов во многом зависит от надежного соединения колета с осью, которое осуществляется главным образом посредством прессовой посадки. При этой способе колеса, посаженные на ось, удерживаются на ней благодаря наличию натяга, образующегося за счет несколько большего диаметра подступичной части оси по сравнению с диаметром ступицы колеса. При этом от величины натяга существенно зависит прочность соединения: недопустимы как завышенные, так и заниженные натяги. Кроме того, на надежность соединения колеса с осью влияет точность обработки посадочных поверхностей и процесс запрессовки. Поэтому размеры прессового соединения колеса с осью и технология запрессовки должны строго соответствовать ГОСТ 4835-80 и другим указанным в нем стандартам, а также требованиям нормативно-технической документации МПС России, в которых установлены нормы контроля прочности посадки и способы устранения неисправностей, возникающих в процессе запрессовки.

Формирование вагонных колесных пар и процесс запрессовки колес на ось осуществляют в колесных цехах вагоностроительных (ВСЗ) и вагоноремонтных (ВРЗ) заводов и вагонных колесных мастерских; (ВКМ), оснащенных станками для обработки осей и колес, стендами для дефектоскопии осей и колес, гидравлическими прессами с индикатором качесгва запрессовки, подъемными кранами, транспортными механизмами и др. Перед запрессовкой производят обработку сопрягаемых поверхностей ступицы колеса и подступил! юй части оси с соблюдением норм натяга, допусков кругло- сти (овальности), профиля продольного сечения (конусообразности), волнистости, шероховатости.

Для обеспечения плавного захода оси в ступицу колеса при запрессовке наружный конец подступичной части оси обтачивается на конус с разностью диаметров не более 1 мм и длиной 7—15 мм (запрессовочный конус). Для обеспечения установленной шероховатости подступичные и средняя части оси после механической обработки упрочняются накатыванием специальными роликами и затем испытывают магнитным дефектоскопом. Посадочная поверхность ступицы колеса растачивается на карусельном станке с обеспечением натяга в пределах 0,1—0,25 мм. Во избежание задиров в процессе запрессовки и снижения концентрации напряжений в оси внутренние кромки отверстия ступицы выполняют с закруглением радиусом А—5 мм.

Процесс запрессовки колес на ось выполняется следующим образом. Подготовленное колесо и ось подвешивают на балке пресса так, чтобы геометрические оси отверстия ступицы, плунжера пресса и вагонной оси совпадали. Сопрягаемые поверхности оси и колеса покрывают ровный слоем натуральной олифы или другого вареного растительного масла (льняного, конопляного или подсолнечного). Конец оси вставляют в отверстие ступицы, а торец другого конца оси упирают в горец плунжера, для защиты от повреждения резьбовой части на шейку оси надевают предохранительный стакан, включают электродвигатель пресса, что обеспечивает продвижение плунжера со скоростью не более 2 мм/с, необходимой для качественной запрессовки. После посадки одного колеса ось поворачивается и процесс повторяется.

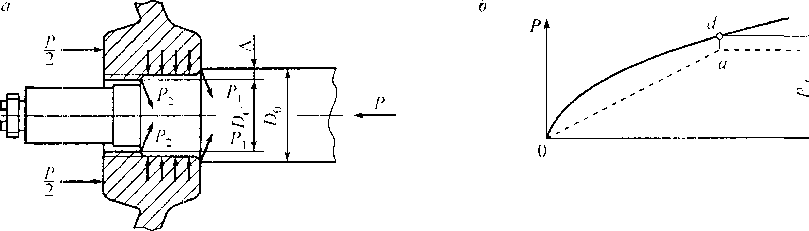

Благодаря натягу, сопрягаемые поверхности деформируются под действием силы пресса Р (рис. 3.13, а), преодолевая силы сопротивления деформации оси Р и ступицы колеса />,, а также силу трения Р . Причем сила трения по мере продвижения оси относительно ступицы колеса возрастает по закону, близкому к прямолинейному, а сила для ее преодоления — по линии 0а (рис. 3.13, б).

Рис. 3.13. Схема процесса запрессовки колеса на ось: а — схема распределения усилий; б — теоретическая

диаграмма

Рис. 3.13. Схема процесса запрессовки колеса на ось: а — схема распределения усилий; б — теоретическая

диаграмма

|

Суммарная кривая Ос/ учитывает преодоление сил Р{ и Д и представляет собой теоретическую диаграмму зависимости усилия запрессовки от величины продвижения колеса на оси.

Рациональное усилие в конце запрессовки должно находиться в пределах 390—580 кН на каждые 100 мм диаметра подступичной части оси.

Недопустимы как меньшие, гак и большие величины конечных усилий запрессовки: меньшие не обеспечат необходимой прочности прессового соединения, а большие — вызовут перенапряжения материала оси и ступицы. Форма диаграммы запрессовки должна быть плавно нарастающей, несколько выпуклой кривой и почти горизонтальной в конце.

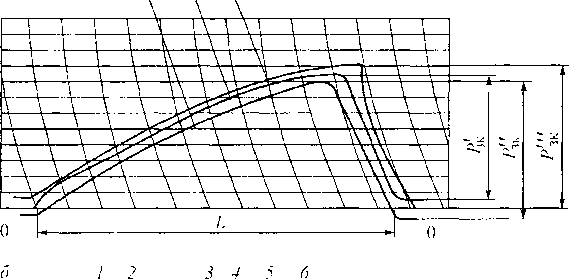

На каждую формируемую колесную пару индикатор вычерчивает две диаграммы — для левого и правого колес.

2 3 Качество запрессовки устанавли

|

Рис. 3.14. Примеры записей диаграмм запрессовки индикатором пресса: а — годные; б — непригодные

Рис. 3.14. Примеры записей диаграмм запрессовки индикатором пресса: а — годные; б — непригодные

|

вают анализом диаграммы. При этом контролируемыми параметрами диаграммы являются конечное усилие, длина сопряжения и форма кривой. Конечное усилие (рис. 3.14, а) определяют положением верхней точки кривой 3 от нулевой линии. В случае расположения начала и конца кривой выше или ниже нулевой линии (кривые 1 и 2, например) конечное усилие определяется с учетом величины этого смещения, т.е. так, как показано на рис. 3.14, а величинами Р:]К и /Д'к, а при перекосе диаграммы конечное отклонение от нулевой линии также учитывается. В этих случаях при соответствии нормам конечного усилия зш i- рессовка не бракуется. Минимально допустимая длина сопряжения^, определяемая по диаграмме (рис. 3,14, д), должна быть не менее 145/ мм для колес номинального диаметра 950 мм и 155/ мм для колес диаметра 1050 мм (/' — передаточное число индикатора, т.е. масштаб диаграммы по длине). Вследствие некачественной обработки сопрягаемых поверхностей ступицы колеса и подступичной части оси, а также наличии других отклонений диаграммы будут иметь особенности по сравнению с нормальной (рис. 3.14, 6): 1 — вогнутость диаграммы, получаемая при наличии прямых конусов или впадин на посадочных поверхностях; 2—диаграмма с резкими колебаниями давления в средней части, получаемая при наличии на посадочных поверхностях резко выраженных неровностей; 3—диаграмма со скачком давления в конце запрессовки, получаемая в результате замедленного прекращения поступления масла в цилиндр пресса при окончании запрессовки; 4 — диаграмма с резкими колебаниями давления на большой длине, получаемая при наличии неровностей, расположенных на большой длине посадочных поверхностей; 5— диаграмма с плавным колебанием давления, получаемая при наличии на посадочных поверхностях более длинных неровностей; 6— нормальный вид диаграммы.

В случае получения неудовлетворительной диаграммы по форме, длине сопряжения или несоответствия нормам конечного усилия запрессовки соединение бракуется, а колесная пара подлежит расформированию. При отсутствии после распрессовки задиров на посадочных поверхностях разрешается повторно насадить колесо на гу же ось без дополнительной механической обработки. Более двух раз перепрессовывать колесо на один и тот же конец оси не разрешается без дополнительной механической обработки. На типовом бланке диаграммы записывают следующие данные: дату запрессовки, тип колесной пары, диаметры подступичной части оси и отверстия ступицы с точностью до 0,01 мм, номер оси, натяг, длину ступицы, конечное усилие запрессовки, маркировку цельнокатаного колеса правого (со стороны маркировки на торце оси) и левого.

Диаграмму запрессовки подписывают: в линейных предприятиях — мастер или начальник ВКМ., а при отсутствии начальника — старший мастер или заместитель начальника вагонного депо (ВЧД); на заводах МГ1С — мастер или инспектор ОТК, а на заводах промышленного транспорта, кроме того, заводской инспектор-приемщик МПС. На каждой забракованной диаграмме делается отметка «Брак» с указанием причины браковки. Годные и забракованные диаграммы запрессовки после оформления и приемки колесных пар хранятся в течение 20 лет.

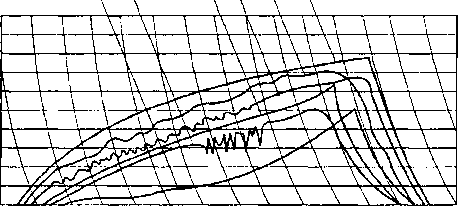

У сформированных колесных пар подлежат проверке: расстояние между внутренними боковыми поверхностями ободов колес, разность расстояний между внутренними боковыми поверхностями ободов колес до ближних к ним торцов оси, разность диаметров колес по кругу катания, отклонение от соосности кругов катания колес относительно оси базовой поверхности. После осмотра, обмера и проверки колесные пары передают на участок механической обработки, где производится обработка поверхности катания, обточка и накатка шеек, а затем проверяют основные размеры колесной пары. Обработанные колесные пары передаются на участок окраски, где они покрываются краской черного цвета на олифе, лаком или эмалью. Окраске подлежат: колеса по всей поверхности, кроме поверхности катания у пассажирских и ободов у грузовых вагонов; подступичные и преднодсту- пичные части оси между лабиринтными кольцами и ступицами колес (после монтажа буксовых узлов); средняя часть оси. На каждой принятой колесной паре в холодном состоянии выбивают знаки маркировки и клеймения. На торце шейки правой стороны колесной пары наносят (рис. 3.15): У — знак формирования; 2 — клеймо ОТК; 3 — условный номер предприятия, сформировавшего колесную пару; 4— приемочные клейма МПС; 5 — дата формирования; 6 — клейма, относящиеся к изготовлению оси. При монтаже буксовых узлов на предприятиях, которые не производили формирование колесных пар, знаки и клейма о производстве монтажа выбиваются на торце левой шейки оси (рис. 3.16): У — условный номер предприятия, производившего монтаж буксовых узлов; 2— знак монтажа буксовых узлов; 3 — дата монтажа. При постановке редукторно-карданного привода генератора от торца шейки оси колесная пара подлежит полному освидетельствованию с нанесением клейма — букв РК и даты установки (месяц римской цифрой и две последние цифры года). Колесные пары, подвергшиеся динамической балансировке, имеют клеймо «Б», выбитое на ободе каждого колеса рядом с маркировкой. После опробования ступиц колес на сдвиг в сторону распрессовки на торце оси с правой стороны колесной пары выбивают знаки и клейма: две округленные буквы ФФ, номер завода или ВКМ, дату опробования на сдвиг, приемочные клейма МПС.

Одним из важнейших преимуществ прессового соединения вагонных колес с осью является наличие контроля качества запрессовки путем анализа индикаторной диаграммы, что обеспечивает надежность работы колесной пары и безопасность движения поездов. Однако при прессовой посадке колес на оси обычно до 25—30 % напрессовок имеет несоответствие конечных усилий нормам или отклонение формы индикаторной диаграммы от допустимой. Кроме того, при прессовой посадке иногда возникают механические повреждения сопрягаемых поверхностей, снижающие усталостную прочность и надежность колесной пары, а также сдвиги колес с оси в процессе эксплуатации вагонов.

С целью устранения перечисленных недостатков проводились исследования по применению тепловой посадки, при которой нагретую ступицу колеса, имеющую предварительный натяг, свободно надевают на ось, а после остывания колесо прочно соединяется с осью.

|

| I 2 3 |

| 2 3 |

| Рис. 3.16. Расположение знаков и клейм на торце левой шейки оси колесных пар: а - тина РУ-950; о— типа РУ1Ш-950 |

| Рис. 3.15. Знаки и клейма, наносимые на торцы шейки правой стороны колесной пары: а — с осыо типа РУ1; б — с осыо типа РУ1Ш |

а 6 а б

3.3. Классификация и особенности устройства вагонных букс

Буксы являются важнейшими элементами ходовых частей вагона, от надежности которых во многом зависит безопасность движения поездов. Буксы располагаются на шейках оси и преобразуют вращательное движение колесных пар, обеспечивая продвижение вагона с необходимыми скоростями. Буксы воспринимают и передают колесным парам силы тяжести груженого кузова, а также динамические нагрузки, возникающие при движении вагона. Буксы предохраняют шейки оси от загрязнения и повреждения, являясь резервуаром для смазки и местом размещения подшипников, они ограничивают продольные и поперечные перемещения колесных пар относительно рамы тележки.

Работая в таких сложных условиях нагружения и изменяющихся температурных и погодных условий окружающей среды, буксы должны обеспечивать минимальное сопротивление вращению колесных пар, высокую надежность и безопасность движения вагона. Поэтому к их конструкции, техническому обслуживанию и ремонту предъявляют высокие требования., в особенности при повышении скорости движения поездов и росте нагрузок от колесных пар вагонов.

В практике вагоностроения получило распространение большое количество типов и конструкций букс, которые можно объединить в отдельные группы. В зависимости от типа вагона их подразделяют на буксы грузовых и пассажирских вагонов, предназначенных для обычных, скоростных и высокоскоростных поездов. По питу подшипников их подразделяют на буксы с подшипниками качения и с подшипниками скольжения. По способу посадки внутреннего кольца роликового подшипника на шейку оси применяют буксы на горячей и на втулочной посадке:. По типу торцевого кретепия внутреннего кольца подшипника на шейке оси — с креплением rail кой или шайбой, а некоторые из них оснащаются упругими элементами. Х\о количеству роликовых подшипников на шейке применяют буксы с одним или двумя роликовыми, а для скоростных и высокоскоростных вагонов—с дополнительным упорным шариковым подшипниками. Существуют буксы с корпусом и бескорпусиые, кассетного типа с коническими подшипниками, а также буксы с упругими элементами, смягчающими удары и поглощающими шумовые колебания.

Буксы с подшипниками скольжения подразделяют в зависимости от типа подшипника — с двух- и трехслойным подшипником. По типу смазывающих устройств — на подбивочные, польстерные и с механическими устройствами, имеющими нижнюю или верхнюю систему подачи смазки к шейке оси. По конструкции корпуса буксы применяют с цельным, разъемным корпусом и бескорпусиые, а по типу крышки — с откидывающейся на шарнире или глухой крышкой, укрепляемой на корпусе на болтах.

Недостатки букс с подшипниками скольжения, приводящие к массовым задержкам поездов из-за перегрева букс, повышению затрат по техническому обслуживанию и ремонту вагона, нарушению безопасности движения поездов послужили причинами перевода пассажирских и грузовых вагонов на буксы с подшипниками качения. С 1960 г. все пассажирские, а с 1983 г. все грузовые вагоны выпускают только на роликовых подшипниках.

Оснащение вагонов буксами с подшипниками качения обеспечивает важные преимущества по сравнению с буксами, оборудованными подшипниками скольжения. Основными из них являются: снижение отказов примерно в 10 раз в связи с резким снижением случаев перегрева букс, в результате чего увеличиваются скорости движения поездов и ускоряется оборот ваг онов; уменьшается сопротивление движению на 20 % при скоростях 60 -70 км/ч, а при трогании с месга — в 7—10 раз; сопротивление движению не зависит от времени стоянки поезда и низкой температуры окружающей среды; сокращается расход топлива и электроэнергии локомотивами до 10 %, расход смазки уменьшается примерно в 5 раз; исключается расход подбивочных материалов и баббита; отпадает г геобхо- димость в штате станционных смазчиков и в сезонных перезаправках букс, сокращается шта т слесарей и осмотрщиков, а также количество пунктов технического обслуживания вагонов; ликвидируется буксосмазочное хозяйство и обслуживающий его персонал и др. Важным преимуществом перевода вагонов на роликовые подшипники является улучшение экологии и социальных условий работников вагонного хозяйства. В настоящее время в России почти 100 % грузового вагонного парка и все пассажирские вагоны оборудованы буксами с подшипниками качения.

Основными требованиями, предъявляемыми к буксам, являются: обеспечение надежности, безотказности и долговечности работы в экстремальных условиях эксплуатации в течение установленного срока службы; простота выполнения операций по монтажу и демонтажу буксовых узлов при ремонте; надежная герметизация буксового узла от попадания пыли и влаги; обеспечение взаимозаменяемости и унификации деталей и др. Буксы проектируют так, чтобы равнодействующая нагрузка проходила через середину шейки оси. Благодаря этому не возникает дополнительных напряжений в расчетных сечениях оси.

|

|

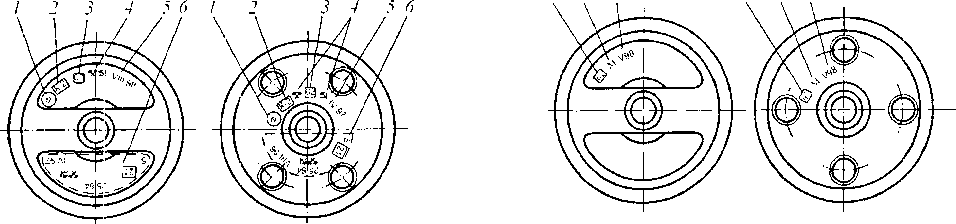

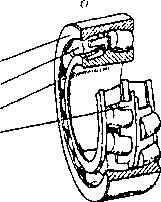

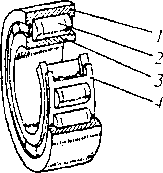

| Рис. 3.17. Типы роликовых подшипников: а —- цилиндрический на горячей посадке; б—сферический на втулочной посадке |

Типовая букса с горячей (глухой подшипниковой) посадкой внутреннего кольца цилиндрических роликовых подшипников на шейку оси применяется в современных грузовых и пассажирских вагонах. При горячей посадке внутреннее кольцо подшипника, имея определенный натяг, нагревается и свободно одевается на шейку оси, а после остывания прочно охватывает шейку. В буксах современных вагонов применяют радиальные роликовые подшипники с короткими цилиндрическими роликами двух типов: однорядные с цилиндрическими роликами и однобортовым внутренним кольцом (рис. 3.17, а)\ однорядные с безбортовым внутренним кольцом и плоским приставным упорным кольцом.

В буксах вагонов прежних лет постройки использовали двухрядные сферические роликовые подшипники на втулочной посадке (рис. 3.17, б). Подшипники состоят из наружного / и внутреннего 3 колец, роликов 2 и сепараторов 4. Кольца и ролики изготавливаются из сталей марок L1JX4, ШХ15 и ШХ15СГ.

Сталь марки ШХ4 регламентируемой прокаливаемости обладает более высокой твердостью поверхностного слоя и достаточной вязкостью внутренних волокон, что обеспечивает более высокую устойчивость хрупкому разрушению по сравнению со сталями марок ШХ15 и ШХ15СГ.

Цилиндрические подшипники просты в изготовлении, стоимость их ниже других типов, но по сравнению» со сферическими они требуют большей точности сборки и тщательной подборки по радиальным зазорам. Радиальная нагрузка, приходящаяся на цилиндрический ролик, распределяется равномерно по всей его рабочей длине, а у сферических подшипников неравномерно, что вызывает повышенные контактные напряжения в месте соприкосновения роликов и дорожек качения колец. В результате сравнения статистических данных эксплуатации долговечность цилиндрических роликовых подшипников в 6—8 раз выше, чем сферических, при равных габаритах и одинаковой радиальной нагрузке.

Ролики цилиндрического подшипника имеют сфаски на торцах. Для подшипников на горячей посадке ролики с 1973 г. изготавливаются с рациональным контактом с поверхностью дорожек качения колец — так называемой «бомбиной».

Конические роликовые подшипники на железных дорогах находят применение в кассетных буксах.

В буксах грузовых и пассажирских вагонов применяют подшипники на глухой посадке, а небольшое количество подшипников в буксах грузовых вагонов прежних лет — на втулочной (табл. 3.5).

Преимуществами букс на глухой подшипниковой посадке являются: снижение массы буксы вследствие отсутствия втулки и уменьшения габаритных размеров подшипника; сокращение почти в 5 раз затрат труда на монтаж и демонтаж подшипников, а в связи с этим в два с половиной раза снижение эксплуатационных затрат на ремонт букс. Однако при таком способе посадки нередко наблюдается потеря натяга и для успешного его применения требуется соблюдение некоторых условий: обеспечения стабильности размеров внутренних колец; применения повышенных натягов; обеспечения длительной эксплуатации букс без снятия внутренних колец с шеек оси; применения нагревателей, обеспечивающих снятие внутренних колец с шеек оси без перегрева и повреждения шеек.

Таблица 3.5

Типы букс, применяемых в грузовых и пассажирских вагонах

|

Втулочная посадка позволяет расширить поле допусков на размеры шейки оси и отверстия внутреннего кольца, что упрощает технологию монтажа буксы; она не требует индивидуального подбора подшипников к шейке оси по натягу. Между тем, втулочная посадка обладает существенными недостатками: втулка, являясь дополнительной деталью, повышает стоимость подшипника, так как изготовить внутреннее кольцо с конусным отверстием более сложно, особенно если учесть требование строгого совпадения конусности кольца и закрепительной втулки.

На железных дорогах России получили наибольшее распространение буксы на горячей посадке подшипников вследствие их преимуществ.

3.3.1. Буксы с роликовыми подшипниками грузовых вагонов

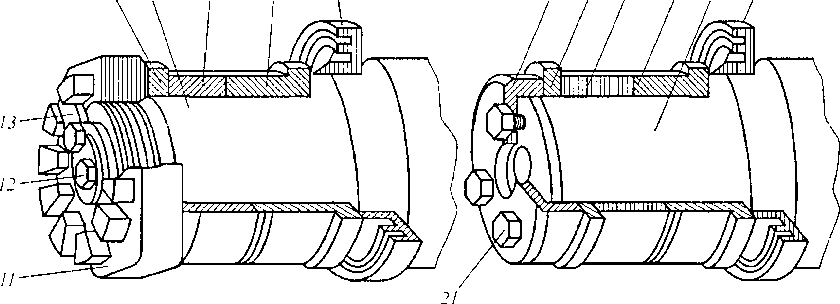

Современная типовая букса с двумя цилиндрическими роликовыми подшипниками для любого типа грузового вагона может иметь два вида торцевого крепления внутренних колец от продольного сдвига — торцовой корончатой гайкой или тарельчатой шайбой.

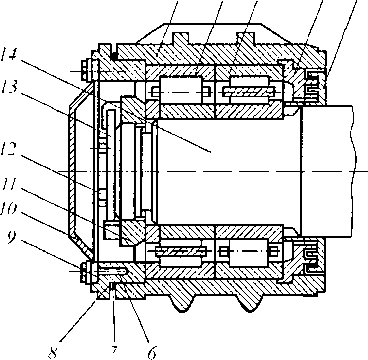

Букса с торцевым креплением гайкой (рис. 3.18, а, б) имеет корпус 1 с челюстями 15, в котором размещены передний 2 и задний 3 подшипники с короткими цилиндрическими роликами. Со стороны колеса корпус закрыт лабиринтным уплотнением 4 (съемный лабиринт) и 5 (лабиринтное кольцо), а впереди — крепительной 8 и смотровой 10 крышками с болтами 6 и шайбами 9. Крепительная крышка из стали или алюминиевого сплава прочно удерживает наружные кольца роликовых подшипников 2 и 3 в буксе, не позволяя им проворачиваться и перемещаться вдоль оси при вращении колесной пары.

Внутренние кольца подшипников закреплены на шейке оси с торца корончатой гайкой 11, стопорной планкой 13 и болтами 12. Между корпусом буксы 1 и крепительной крышкой 8 с крепительными болтами 16 установлено уплотнительное кольцо 7, обеспечивающее герметизацию буксового узла.

Внутренняя полость буксы заполнена консистентной смазкой, обеспечивающей надежную работу подшипников в сложных условиях их нагружения. Другой вариант торцевого крепления внутренних колец подшипников отличается следующими особенностями (см. рис. 3.18, в). К торцу шейки оси тремя или четырьмя (варианты) болтами 21 крепится тарельчатая шайба 17, которая своими выступающими краями нажимает на приставное кольцо 18 и прочно закрепляет внутренние кольца подшипников 19 и 20 на шейке оси 14, удерживая их от продольного сдвига при действии осевых нагрузок. Такое крепление обладает повышенной надежностью в эксплуатации.

17 18 19 20 14

17 18 19 20 14

|

|

| IS 14 |

| Рис. 3.18. Букса грузового вагона с двумя цилиндрическими роликовыми подшипниками: а - конструкция; о — торцевое крепление внутреннего кольца корончатой гайкой; в -— торцевое крепление внутреннего кольца тарельчатой шайбой |

12 3 4 5

|

Корпус буксы в грузовых вагонах может изготавливаться из стали или алюминиевого сплава. Стальной корпус буксы представляет собой отливку из стали марок 20ФЛ, 20ГЛ. С целью получения мелкозернистой структуры отливки корпуса подвергаются термической обработке.

|

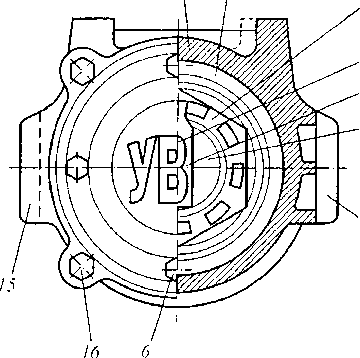

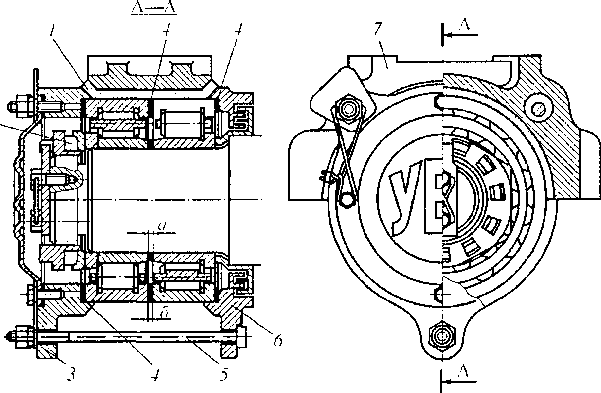

На Уралвагонзаводе разработана букса с упругими элементами (рис. 3.19), включающая резиновые прокладки для смягчения радиальных 1 и осевых 2 нагрузок. Нижняя часть корпуса отсутствует, поэтому связь лабиринтной части 6 и крепительной крышки 3 снизу осуществлено болтом 5. Герметизация внутренней полости буксы достигнута с помощью уплотнительных прокладок 4, на верхнюю часть корпуса 7 опирается

рама тележки. Рис.3.19. Букса с упругими элементами

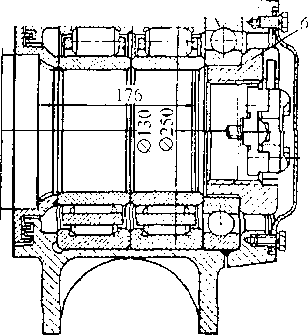

Усовершенствованная тележка грузового вагона оснащена буксами (рис. 3.20) с цилиндрическими роликовыми подшипниками 5 размером 130 х 250 х 80 мм и корпусами букс 1 цилиндрической формы. На верхнюю часть корпуса буксы 1 уложена резиновая прокладка 4 переменной толщины, способствующая более равномерному нагружению роликов подшипника и повышению надежности работы буксового узла. Закрепление резиновой прокладки осуществлено специальными буртами 6 корпуса буксы 1. На буксу сверху опирается рама тележки 2. буксовые проемы которой выполнены таким образом, что позволяют устанавливать съемные седла 3. Центрирование и фиксация седла в буксовом проеме рамы 2 тележки осуществлено благодаря специальным выступам 7, входящим в выемки, выполненные на челюстях рамы. Через эти съемные седла рама непосредственно опирается через резиновые прокладки 4 на корпус буксы 1.

Рис. 3.20. Букса грузового вагона усовершенствованной конструкции

Рис. 3.20. Букса грузового вагона усовершенствованной конструкции

|

Приведенные выше конструкции букс с упругими элементами позволяют повысить динамические качества вагона и улучшить взаимодействие ходовых частей и железнодорожного пути.

3.3.2. Буксы с роликовыми подшипниками пассажирских вагонов

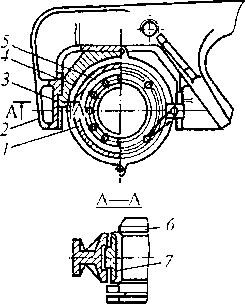

Особенность конструкции буксы пассажирского вагона заключается в том, что в нижней части корпуса (рис. 3.21) отлиты заодно с ним кронштейны I с отверстиями 2 для пропуска шпинтонов, укрепленных на раме тележки. Кронштейны предназначены для размещения пружин буксового подвешивания. Свод корпуса буксы имеет переменное сечение для рационального распределения нагрузок на ролики цилиндрических подшипников. Передняя часть корпуса позволяет устанавливать рсдукторно-карданный привод подвагонного генератора.

Рис. 3.21. Корпус буксы пассажирского вагона

Рис. 3.21. Корпус буксы пассажирского вагона

|

В потолке корпуса буксы имеется несквозное отверстие с резьбой М16 х 1,5 мм, служащее для крепления термодатчика контроля за состоянием буксы при движении вагона. Задняя часть корпуса буксы выполнена как одно целое с лабиринтной частью.

Буксы вагонов скоростных поездов отличаются от обычных наличием упоршого шарикового подшипника, воспринимающего повышенные осевые нагрузки, возникающие при высокой скорости движения до 200 км/ч и более. Подобными буксами оснащаются вагоны скоростных поездов отечественных и зарубежных железных дорог.

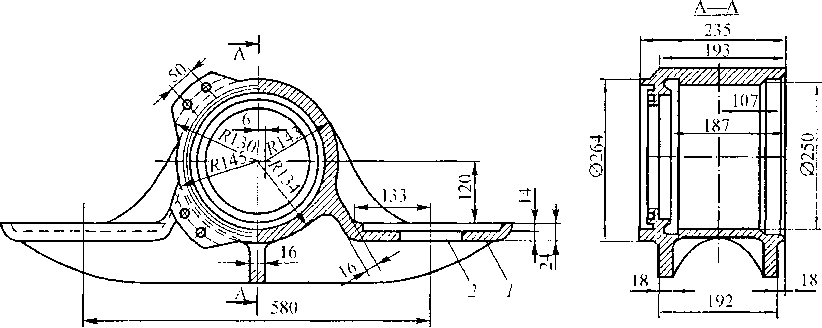

Например, скоростные поезда «Аврора» оборудованы опытными буксами (рис. 3.22) с двумя цилиндрическими подшипниками 2 и 3 и радиальным шариковым 4,

воспринимающим осевые нагрузки. В целях взаимозаменяемости применен корпус серийного производства, букса монтируется на стандартную ось. Конструктивной переработке подвергнуты осевая гайка 6, детали ее стопорения и основная крышка 5.

| 12 2 4 |

| Рис. 3.22. Букса скоростного поезда «Аврора» |

|

Благодаря большому зазору между гайкой и внутренним кольцом шариковый подшипник не должен воспринимать радиальные нагрузки. Наружное кольцо шарикового подшипника 4 посажено по скользящей посадке в корпус буксы У и в специальную крышку 5, которая прижимает подшипник 4 к наружному кольцу цилиндрического подшипника 3.

Дата добавления: 0000-00-00; просмотров: 1297;