Недостатки последовательного агрегатирования

1. Очень часто не удается равномерно дифференцировать технологический процесс и равномерно загрузить все агрегаты.

2. При выходе из строя одного элемента системы приходится останавливать все агрегаты машины или линии.

3. Усложняется наладка и ремонт системы.

Все эти обстоятельства играют важную роль как при проектировании нового оборудования, так и при выборе уже существующих машин. Однако, главным критерием при решении задачи автоматизации техпроцесса является производительность. Поэтому рассмотрим производительность автоматической линии с последовательным агрегатированием. Для лучшего понимания существа дела целесообразно сравнить работу линии и группы независимо работающих станков.

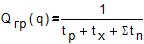

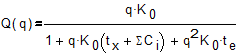

Производительность группы независимо работающих станков  можно рассчитать по формуле:

можно рассчитать по формуле:

, (1)

, (1)

где  - время рабочего хода станка,

- время рабочего хода станка,  - время холостого хода рабочего цикла станка,

- время холостого хода рабочего цикла станка,  - внецикловые потери одного станка,

- внецикловые потери одного станка,  - потери по станку одной позиции обработки,

- потери по станку одной позиции обработки,  - потери по инструменту на одной позиции.

- потери по инструменту на одной позиции.

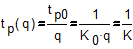

Время рабочего хода при условии равномерной дифференциации технологического процесса рассчитывается по формуле:

, (2)

, (2)

где  - технологическая производительность цикла (одной позиции),

- технологическая производительность цикла (одной позиции),  - технологическая производительность всего процесса обработки,

- технологическая производительность всего процесса обработки,  - длительность полной обработки одного изделия, q- количество станков, расположенных последовательно, на которых выполняется обработка.

- длительность полной обработки одного изделия, q- количество станков, расположенных последовательно, на которых выполняется обработка.

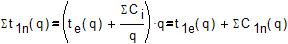

Суммарные потери по инструменту  всей обработки и ее производительность

всей обработки и ее производительность  зависят от объема и режимов обработки. Поэтому при равномерной дифференциации технологического процесса справедливо выражение:

зависят от объема и режимов обработки. Поэтому при равномерной дифференциации технологического процесса справедливо выражение:

. (3)

. (3)

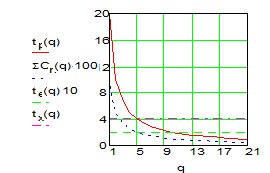

Таким образом, дифференциация технологического процесса по группе станков приводит к уменьшению потерь по инструменту в q раз. На рис.1 представлены время обработки, внецикловые и цикловые потери для группы независимо работающих станков в зависимости от их количества. Графики построены для случая, когда  с,

с,  с,

с,  с,

с,  с.

с.

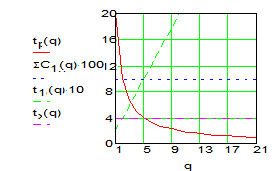

Для жестко связанных в линию станков вследствие влияния внецикловых потерь одной позиции на все остальные внецикловые потери возрастают в q раз:

, (4)

, (4)

где  , а

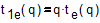

, а  . На рис.2 представлены зависимости рабочих и холостых ходов, а также внецикловых потерь от степени дифференциации q технологического процесса для автоматической линии с жесткой межагрегатной связью при параметрах, принятых ранее.

. На рис.2 представлены зависимости рабочих и холостых ходов, а также внецикловых потерь от степени дифференциации q технологического процесса для автоматической линии с жесткой межагрегатной связью при параметрах, принятых ранее.

Рис.1. Зависимость рабочих и холостых ходов,

а также внецикловых потерь от степени

дифференциации технологического процесса

для группы независимых станков

Рис.1. Зависимость рабочих и холостых ходов,

а также внецикловых потерь от степени

дифференциации технологического процесса

для группы независимых станков

|

Рис.2. Зависимость рабочих и холостых ходов,

а также внецикловых потерь от степени

дифференциации технологического процесса

для автоматической линии

Рис.2. Зависимость рабочих и холостых ходов,

а также внецикловых потерь от степени

дифференциации технологического процесса

для автоматической линии

|

Из сравнения графиков, представленных на рис.1 и рис.2 , следует, что в поточных линиях с увеличением степени дифференциации техпроцесса потери по инструменту уменьшаются, а потери по оборудованию постоянны, в то время, как в автоматических линиях потери по инструменту постоянны, а потери по оборудованию растут.

Выражение для определения производительности группы независимо работающих станков можно получить путем подстановки (2) и (3) в (1):

. (5)

. (5)

Функция  имеет предел при стремлении q к бесконечности:

имеет предел при стремлении q к бесконечности:

. (6)

. (6)

При дифференциации техпроцесса на группе независимо работающих станков существует предельная достижимая производительность, которая обратно пропорциональна сумме потерь по несовмещенным холостым ходам и оборудованию.

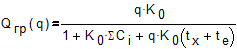

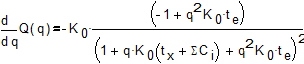

Выражение для определения производительности q - позиционной автоматической линии - можно получить путем подстановки (2) и (4) в (1):

. (7)

. (7)

Для анализа производительности линии продифференцируем (7) два раза по q:

, (8)

, (8)

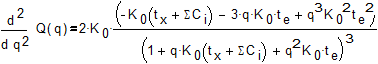

. (9)

. (9)

Приравнивая выражение для первой производной (8) нулю и решая полученное уравнение относительно q, получим:

. (10)

. (10)

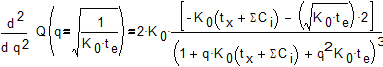

Подставляя (10) (отрицательный корень исключаем из рассмотрения) в (9), запишем выражение для второй производной:

. (11)

. (11)

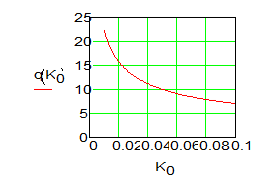

Поскольку (11) положительно при любых физически допустимых значениях входящих в него параметров, выражение (10) отражает необходимое и достаточное условие нахождения максимума производительности. Из (10) следует, что оптимальное число позиций автоматической линии зависит только от надежности оборудования и технологической производительности процесса обработки. На рис.3 представлена зависимость оптимального числа позиций, обеспечивающих максимальную производительность при  = 0.05 c. Очевидно, что зависимость оптимального числа позиций от потерь по оборудованию имеет аналогичный вид.

= 0.05 c. Очевидно, что зависимость оптимального числа позиций от потерь по оборудованию имеет аналогичный вид.

Рис.3. Зависимость оптимального числа позиций от технологической

производительности линии

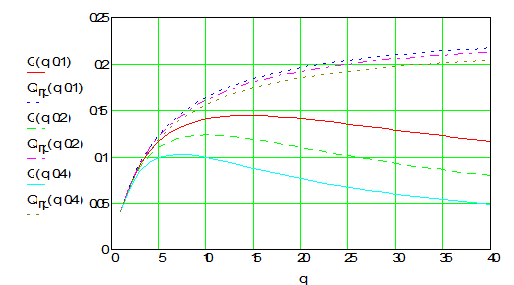

На рис.4 представлена зависимость производительности линии от числа позиций при различных значениях потерь по оборудованию.

Кроме того, для сравнения на рис.4 представлены зависимости производительности группы независимо работающих станков, построенные на основании выражения (5) при тех же значениях параметров, что и Q(q). Из рисунка отчетливо видно, что производительность группы независимо работающих станков получается много большей, чем автоматической линии лишь при числе позиций, превышающем оптимальное значение. Таким образом можно утверждать, что применение правильно спроектированных автоматических линий весьма эффективно.

Рис.4. Зависимость производительности линии и группы независимо работающих станков от

степени дифференциации технологического процесса

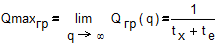

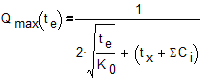

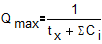

И, наконец, в заключение анализа производительности оценим предельно достижимые уровни производительности для автоматических линий. Для этого (10) подставим в (7) и после преобразований получим:

. (12)

. (12)

Из (12) следует, что при стремлении к нулю потерь по оборудованию или при стремлении к бесконечности технологической производительности, предельная производительность линии не превышает величины, обратно пропорциональной сумме времени несовмещенного холостого хода и потерь по комплекту инструмента:

. (13)

. (13)

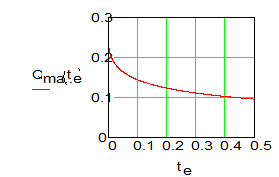

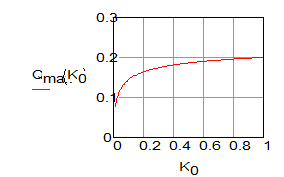

Рис.5. Зависимость максимальной

производительности от потерь по

оборудованию.

Рис.5. Зависимость максимальной

производительности от потерь по

оборудованию.

|

Рис. 6. Зависимость максимальной

производительности от технологической

производительности.

Рис. 6. Зависимость максимальной

производительности от технологической

производительности.

|

На рис.5 представлена зависимость максимальной производительности  от потерь по оборудованию при принятых ранее параметрах. На рис.6 представлена зависимость

от потерь по оборудованию при принятых ранее параметрах. На рис.6 представлена зависимость  . Причем в обоих случаях предельная производительность будет определяться условием (13).

. Причем в обоих случаях предельная производительность будет определяться условием (13).

Следовательно, самым важным условием глобального решения вопроса о повышении производительности является снижение потерь по несовмещенным холостым ходам и по инструменту

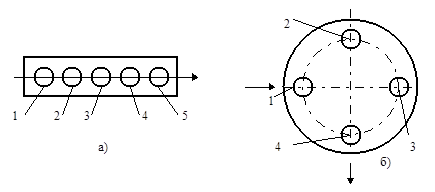

Наиболее распространенные принципиальные схемы машин с последовательным агрегатированием, в которых позиции имеют линейное и круговое расположение рабочих позиций, представлены соответственно на рис. 7 а и 7 б.

Рис. 7. Принципиальные схемы машин с последовательным агрегатированием

рабочих позиций

Главным преимуществом линейного расположения позиций является то обстоятельство, что ее массогабаритные показатели растут пропорционально увеличению числа позиций. Кроме того, точность позиционирования приводов транспортирующих систем таких машин не зависит от числа позиций (обычно применяют приводы вращения с передаточным механизмом или шаговые толкающие устройства).

Основным недостатком указанных машин является необходимость возврата спутников на вход линии после завершения обработки соответствующих деталей. К недостаткам следует отнести и наличие передаточного механизма при применении вращательного дискретного привода ( например, если в качестве привода используется механизм мальтийского креста, то для преобразования дискретного вращательного движения в дискретное поступательное необходимо использовать шестеренно-реечную передачу).

Главным достоинством круговой компоновки машины являются относительная простота конструкции привода и отсутствие необходимости решать вопрос о возврате используемых спутников.

К недостаткам круговой схемы следует отнести кубическую зависимость увеличения массы, квадратичную зависимость увеличения площади и пропорциональную - точности от увеличения числа позиций.

Существуют и другие схемы геометрического расположения рабочих позиций, но все они могут быть сведены к комбинации уже рассмотренных.

Последовательное агрегатирование применяется для автоматизации сложных технологических процессов, которые хорошо дифференцируются на простые операции. Так, например, последовательное агрегатирование используется при автоматизации механообработки и сборки в машиностроении, приборостроении, электротехнической промышленности и т.д.

Вопросы для самоконтроля

1. При каких допущениях справедливы выражения для производительности машин с последовательным агрегатированием рабочих позиций ?

2. Почему при последовательном агрегатировании ни чем нельзя компенсировать потери по инструменту и холостым ходам?

3. Почему и как при последовательном агрегатировании можно компенсировать потери по оборудованию?

4. К чему может привести интенсификация режима механообработки в автоматической линии с последовательным агрегатированием рабочих позиций?

Дата добавления: 2016-06-02; просмотров: 1836;