МНОГОПОЗИЦИОННОЕ ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС АВТОМАТИЗИРОВАННОГО

ПРОИЗВОДСТВА

Первым и основополагающим этапом проектирования рабочих машин или автоматических линий является разработка машинного технологического процесса. Его сущность сводится к решению ряда задач, определяющих качественные и количественные показатели технологического процесса. Качественная сторона разработки предусматривает следующее.

1. Выбор методов обработки. Одно и тоже изделие можно получить не только при помощи различных методов обработки (например, обработку плоскости можно осуществить строганием, фрезерованием, протягиванием, точением, шлифованием и т.д.), но и в пределах каждого вида обработки можно применить несколько методов (например, благодаря различным видам инструмента: цилиндрическая фреза, торцевая фреза, концевая фреза).

2. Выбор последовательности обработки. При обработке сложных изделий обычно существует большое количество вариантов последовательности обработки различных поверхностей.

3. Выбор режущего и мерительного инструмента. При выбранных методах обработку можно вести либо при помощи стандартного инструмента (сверлом, метчиком, резцом и т.д.), либо использовать специальный инструмент. Аналогично необходимо выбрать стандартные или специальные мерительные инструменты.

4. Выбор технологических баз в том случае, если они еще не заданы предыдущими операциями обработки.

Количественная сторона разработки технологического процесса предусматривает решение следующих задач.

1. Выбор оптимальной степени дифференциации и концентрации операций технологического процесса. Практически только обработку простейших изделий можно выполнять на одной рабочей позиции. Обычно технологический процесс обработки дифференцируется на отдельные элементы, которые затем концентрируются (объединяются) в рабочих машинах.

2. Выбор режимов обработки.

3. Выбор оптимальной структуры автоматических систем машин.

При решении этих задач необходимо исходить из обеспечения заданных производительности и качества продукции. В итоге следует определить время рабочих ходов tp, а, следовательно, технологическую производительность К - потенциал производительности вновь проектируемой машины или автоматической линии.

Важнейшим средством повышения производительности оборудования является повышение технологической производительности, т.е. интенсификация технологических процессов путем внедрения новых методов и режимов обработки, а также одновременного осуществления нескольких операций, их концентрацией. Интенсификация технологических процессов обработки позволяет резко повысить потенциал производительности и тем самым обеспечить прогрессивность новой техники.

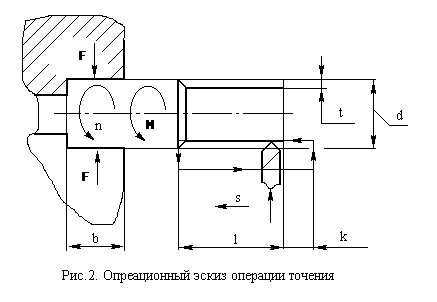

Технологическую производительность К с учетом интенсификации можно представить в виде:

, (1)

, (1)

где  - технологическая производительность процесса обработки при выполнении всех операций последовательно в одной позиции, X - коэффициент интенсификации технологического процесса, р - число параллельных позиций обработки, на которых выполняются одинаковые операции, q - число последовательных позиций, на которых выполняются различные операции техпроцесса одновременно, х - коэффициент интенсификации режимов обработки.

- технологическая производительность процесса обработки при выполнении всех операций последовательно в одной позиции, X - коэффициент интенсификации технологического процесса, р - число параллельных позиций обработки, на которых выполняются одинаковые операции, q - число последовательных позиций, на которых выполняются различные операции техпроцесса одновременно, х - коэффициент интенсификации режимов обработки.

Технологический процесс машины или автоматической линии в значительной мере определяет не только их производительность, но и структуру компоновки, кинематику и конструктивное исполнение, поскольку количество операций, их характер и последовательность выполнения определяют целевое назначение механизмов оборудования.

Каждый технологический процесс заключается в том, что из сырья или заготовки путем определенных воздействий получают готовую продукцию. В традиционном производстве технологический процесс формально разделен на операции и описывается в форме маршрутно-операционной карты.

Операцией (в традиционной технологии) называют часть технологического процесса, выполняемую на одном рабочем месте одним комплектом инструмента. Например, сверлильная операция на радиально-сверлильном станке, фрезерная операция на фрезерном станке, две токарных операции на двух токарных станках: на одном станке черновое (обдирочное) точение, а на втором - чистовое. Иногда операции технологического процесса подразделяют на основныеи вспомогательные. Например, обычно операции обработки детали на металлорежущих станках относят к основным, а операции очистки отливки, удаления облоя, промывки, контроля, консервации и упаковки относят к вспомогательным.

Маршрутно-операционная карта - это документ, как правило, выполненный в виде таблицы, где перечислена последовательность операций и для каждой из них указано название, время выполнения и марка оборудования. Например, строка этой таблицы может иметь вид: операция 05, токарная, станок 1К62, время выполнения 4 мин.

Для детализации технологического процесса традиционно используются деление операций на переходы. Переходом называют часто операции, которая выполняется одним инструментом на одном станке. Например, токарная операция состоит из следующих переходов: установить-снять деталь, подрезать торец, центровать отверстие, сверлить отверстие сверлом Æ10, сверлить отверстие сверлом Æ16. Переходы, также как и операции, подразделяют на основные и вспомогательные. В предыдущем примере вспомогательным является переход установки-снятия детали.

Формально операции детализируются в операционных картах. Операционная карта выполняется в виде таблицы, каждая строка которой содержит подробную информацию о переходе: его порядковый номер, название, параметры обрабатываемой поверхности, инструмент, параметры режима обработки, время выполнения. Например, переход токарной операции может быть записан так: 2, чистовое точение поверхности 2, диаметр 80 мм, длина 60 мм, резец проходной (материал резца Р18, размер 12х18х120), глубина резания 0,2 мм, подача 0,04 мм на оборот, скорость резания 150 м/мин, время обработки 2,5 мин. Кроме того, на операционной карте указывается марка оборудования, время выполнения операции, технологическая оснастка (тип патрона, поворотного станка, люнета, оправки и т.д.). Иногда к операционной карте прилагается операционный эскиз. На операционном эскизе обычно изображают контуры детали, обрабатываемые поверхности (показывают жирно), обрабатываемые размеры и допуски на них, шероховатость, технологические базы.

В автоматизированном производстве имеются некоторые нюансы в терминологии. Во-первых, операции не разбивают на переходы, а каждая операция характеризуется только инструментом (на одной рабочей позиции может выполняться несколько операций). Во-вторых, операции не принято разделять на основные (собственно обработка) и вспомогательные (загрузка, ориентация, переустановка). Последнее обстоятельство обусловлено тем, что автоматизация «вспомогательных» операций часто оказывается более сложной и дорогостоящей, чем «основных».

При разработке технологического процесса автоматической машины процесс обработки разбивается на отдельные операции, которые определяют целевое назначение оборудования и его применение в промышленности. В зависимости от этого машины получают названия, например, фрезерный автомат, токарный автомат, зуборезный автомат, сборочный автомат, печатный автомат, контрольный автомат, сортировочный автомат, автомат упаковки и т.д.

В автомате могут быть реализованы как одинаковые, так и качественно различные технологические операции. Автоматы, в которых выполняются различные операции, называются машинами-комбайнами.

Главной особенностью технологических процессов автоматических машин является строгая ограниченность типов операций и их строгая последовательность, что крайне сужает универсальность машин. Например, токарная обработка требует двух основных, необходимых и достаточных рабочих движений - вращательного и поступательного, которые при наличии квалифицированного рабочего полностью обеспечивают обработку деталей различных размеров и форм, обуславливая этим универсальность оборудования. В сравнении с ним возможности автоматического токарного автомата существенно снижены. Поэтому количество типоразмеров токарных автоматов и полуавтоматов много больше, чем универсальных станков.

При проектировании, наладке и ремонте автомата важнейшую роль играют особенности технологического процесса. Учитывая важность данного обстоятельства, разработан целый комплекс правил по формализованному отражению автоматизированного технологического процесса документально. Такой документ называют машинным технологическим процессом или принципиальной технологической схемой машины. Разница этих терминов заключается в том, что первый из них относится к традиционным, например, механообрабатывающим автоматам, а второй больше подходит для машин, осуществляющих контроль, измерения и проч. технологические операций.

Обычно машинные технологические процессы механообработки, представленные графически, содержат следующую информацию.

1. Чертеж детали с указанием всех необходимых численных параметров (размеры, допуски, шероховатости, массу, материал, термообработку и т.д.).

2. Чертеж заготовки с указанием всех ее параметров как и для готовой детали.

3. Структурную схему технологического процесса с указанием названий и последовательности операций. К операциям относят и действия, связанные с загрузкой, ориентированием и другими «вспомогательными» в традиционном понимании функциями.

4. Операционные эскизы с указанием инструмента (исполнительных или рабочих органов) и его характеристик, технологических баз, рабочих элементов оснастки и их формы, численных параметров режимов обработки.

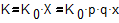

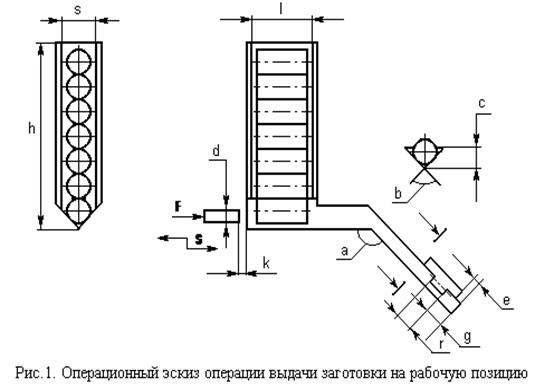

На рис.1 представлен пример выполнения операционного эскиза выдачи на позицию загрузки детали типа валик, а на рис.2 - токарной операции.

На рис.1 обозначены значения всех конструктивных параметров шахты, шибера, лотка (за исключением длин линейных участков лотка) и требования к шиберу (сила и величина хода). В принципе можно указать ограничение скорости шибера, исключающее отрыв детали от лотка.

На рис.2 для токарной обработки указаны параметры режима резания, форма инструмента и профиль губок патрона. Кроме того, изображены поверхность детали до и после обработки.

Главными критериями оценки качества принципиальной схемы машины или машинного процесса являются полнота информации и совершенство отображения информации. Если операционные эскизы позволяют конструктору спроектировать соответствующие узлы без получения дополнительной информации от разработчика технологического процесса, то представленные материалы отвечают указанным выше критериям. По сути дела при разработке технологического процесса должны быть однозначно решены все принципиальные вопросы работы оборудования.

Вопросы для самоконтроля

1. Перечислите задачи качественной проработки технологического процесса.

2. Перечислите задачи количественной проработки технологического процесса.

3. Каким образом можно интенсифицировать технологический процесс автомата или автоматической линии?

4. Что определяет выбор технологического процесса при проектировании технологического оборудования?

5. В чем отличие технологических процессов автоматических машин от технологических процессов универсального оборудования?

6. Почему при автоматизации технологических процессов операции не разделяют на основные и вспомогательные?

7. Для чего служит графическое представление машинного технологического процесса?

8. Что обычно отображают на операционных эскизах автоматизированных технологических процессов?

Дата добавления: 2016-06-02; просмотров: 1620;