ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

На первой стадии проектирования автоматизированного оборудования проектировщик, как это отмечалось выше, решает проблему выбора метода обработки, т.е. физического принципа воздействия на заготовку или материал для получения готовой продукции. Метод обработки в значительной мере предопределяет возможные решения остальных проблем, связанных с выбором всех других качественных и количественных параметров технологического процесса (последовательность обработки, инструмент, базирование и т.д.).

На основании анализа метода (методов в случае сложных изделий) обработки прежде всего следует определить общий объем работы по изготовлению единицы продукции. Следующим важным шагом будет являться определение типов и количества оборудования, необходимого для выполнения заданной производственной программы. Например, если есть деталь, в которой в заданной последовательности должно быть просверлено большое количество различных отверстий (рис.1), то исходя из объема работы, можно определить время, необходимое для последовательной обработки всех отверстий, или технологическую производительность всего процесса К0. Эту работу можно разбить на две части и производить ее не на одном станке, последовательно обрабатывающем все отверстия на одной детали, а на двух станках, последовательно одновременно обрабатывающих две детали. Тогда каждый станок будет сверлить лишь половину отверстий и продолжительность обработки (времена сверления отверстий одинаковые) для осуществления такого же объема работ сократится вдвое и, соответственно, вдвое увеличится технологическая производительность нового процесса.

Аналогично объем работы можно дифференцировать дальше и разбить его на 4, 8, 16 и т.д. частей, и осуществлять соответственно на 4, 8, 16 и т.д. станках, составляющих поточную линию. Каждый станок выполняет лишь часть общей работы (1/4,1/8, 1/16 и т.д.) и поэтому технологическая производительность возрастает в 4, 8, 16 и т.д. раз.

Далее, следуя по этому пути, группу станков или технологических позиций можно объединить путем концентрации операций в многопозиционный автомат или автоматическую линию, последовательно выполняющие сверление отверстий. Концентрация позиций в одной машине обычно дает следующие преимущества:

- сокращаются транспортные потери при перемещении изделия с позиции на позицию (потери по несовмещенным холостым ходам);

- уменьшаются себестоимость машины, поскольку она может иметь одну станину, один главный привод, одну систему управления и т.д.;

|

- сокращаются затраты на обслуживание оборудования за счет уменьшения числа операторов;

- сокращаются занимаемые оборудованием производственные площади.

Рассмотренный принцип последовательного выполнения технологических операций (сверления) наряду с высокой технологической производительностью и другими перечисленными достоинствами, имеет, по крайней мере, три существенных недостатка. Во-первых, при дифференциации процесса обработки увеличиваются потери по холостым ходам, обусловленным транспортированием детали с позиции на позицию. Во-вторых, если рабочие позиции жестко объединены в единую технологическую цепочку, то отказ на любой из них приведет к одновременному останову и простою всего автомата или линии (внецикловые потери). В-третьих, не всегда реальные технологические процессы можно дифференцировать на равнозначные (или хотя бы кратные) по длительности операции, что приводит к возникновению простоев отдельных механизмов и исполнительных органов. В тоже время современная техника располагает таким многообразием методов осуществления технологического процесса, что практически всегда имеется несколько его вариантов с различной степенью дифференциации и концентрации.

Многооперационную обработку на автоматах и автоматических линиях осуществляют тремя методами: последовательного агрегатирования, параллельного агрегатирования и смешанного агрегатирования. Под термином агрегат здесь понимается технологический модуль для выполнения одной конкретной операции.

Дифференциация и концентрация операций технологического процесса, создание агрегатированных машин и автоматических линий позволяют значительно повысить технологическую производительность, поднять производительность системы машин на новый, более высокий уровень.

Создавая агрегатированные машины и автоматические линии, необходимо реально представлять пути повышения производительности. Для этого необходимо знать законы агрегатирования, влияние различных факторов агрегатирования на производительность машин или автоматических линий.

Выше показано, что при увеличении степени дифференциации и концентрации возрастают потери по холостым ходам и суммарные внецикловые потери. Знание законов агрегатирования позволяет обеспечить максимальную фактическую производительность путем выбора оптимального числа и способа концентрации рабочих позиций.

Однако, следует отметить, что проблема анализа производительности и оптимизации структуры технологического процесса является чрезвычайно сложной и может быть решена лишь приближенно при условии введения целого ряда весьма существенных допущений и ограничений.

В дальнейшем при анализе работы многопозиционных станков и автоматических линий они будут сравниваться с поточными линиями при следующих допущениях.

1. При одинаковой степени дифференциации количество позиций в автоматической линии или многопозиционной (агрегатированной) машине равно числу станков поточной линии.

2. Все станки поточной линии (группы станков) имеют межоперационные заделы, в результате чего они могут работать независимо друг от друга: остановка любого станка на некоторый промежуток времени не вызывает остановки других станков. Все станки автоматической линии не имеют межоперационных заделов и поэтому выход из строя одной позиции вызывает простой всей линии.

Если в линии предусмотрены магазины (бункеры) или другие компенсаторы с заделами деталей, тогда рассматриваем участок линии, лежащий между двумя заделами.

3. Дифференциация технологического процесса осуществляется путем равномерной разбивки по операциям (все операции имеют одинаковую продолжительность). Это один из основных принципов проектирования технологических процессов при поточном производстве, которым руководствуются технологи и конструкторы при создании новых процессов и машин, хотя на практике неизбежны некоторые отклонения от идеальной разбивки.

Для иллюстрации реального воплощения принципов дифференциации и концентрации технологических процессов ниже представлены несколько типовых примеров.

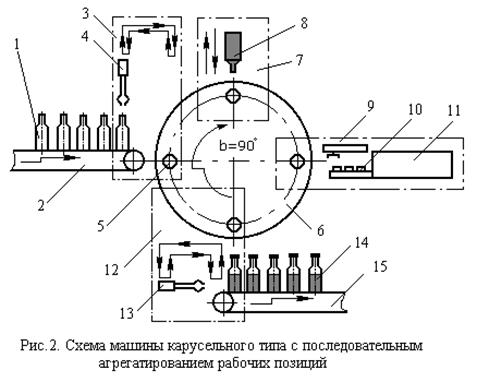

На рис.2 изображена принципиальная схема четырехпозиционной машины последовательного агрегатирования для дозирования и упаковки лекарственного препарата.

Бутылка 1 подается шаговым транспортером 2 на позицию загрузки 3, откуда она переставляется автооператором (простейшим автоматическим манипулятором) 4 в гнездо 5 четырехместной (четырехпозиционной) карусели 6 (каруселью в машиностроении называют поворотный стол, вращающийся дискретно: повернулся на заданный угол, остановился, снова повернулся на такой же угол, остановился и т.д.). Карусель поворачивается на 90 градусов и бутылка попадает на позицию дозирования 7, где устройство дозирования 8 за время выстоя наливает в нее порцию лекарства. За это же время на позиции 3 осуществляется установка второй бутылки во второе гнездо карусели. Далее карусель вновь поворачивается на 90 градусов и первая бутылка, содержащая порцию лекарства, передается на позицию закупорки 9, где на нее устанавливается пробка 19 упаковочным агрегатом 11. В то же самое время вторая бутылка попадает на позицию дозирования и наполняется лекарством, а третье пустое гнездо карусели - на позицию загрузки, где в него устанавливается третья пустая бутылка. После завершения перечисленных трех операций карусель очередной раз поворачивается на 90 градусов. В результате этого закупоренная первая бутылка подается на позицию разгрузки 12, наполненная вторая бутылка 2 - на позицию закупорки, третья пустая бутылка - на позицию дозирования, а четвертое пустое гнездо карусели подается на позицию загрузки. Далее, на первых трех позициях осуществляются соответствующие, описанные выше операции, а на позиции 12 автооператор 13 переставляет готовое изделие 14 на шаговый транспортер 15. После этого для машины наступает установившийся режим. Так, например, если время выстоя карусели обозначить через tp, а время холостого хода (поворота карусели на 90 градусов) - tx , то время рабочего цикла будет составлять T= tp + tx . Очевидно, что установившийся режим работы автомата, характеризующийся в данном случае ритмичной выдачей продукции, наступит через промежуток времени, равный 3Т. Ранее это время было названо временем прогрева машины (механизмы работают, а продукция на выходе отсутствует).

В том случае, когда времена загрузки, дозирования, упаковки и съема готовой продукции равны между собой, можно говорить об идеальной дифференциации технологического процесса. В действительности так не бывает и время выстоя карусели выбирается равным времени выполнения самой длительной операции. Таким образом, снижается эффективность использования механизмов, установленных на остальных позициях из-за простоев.

Кроме того, следует отметить, что время несовмещенного холостого хода, связанного с межоперационным транспортированием изделия, не зависит от степени дифференциации процесса.

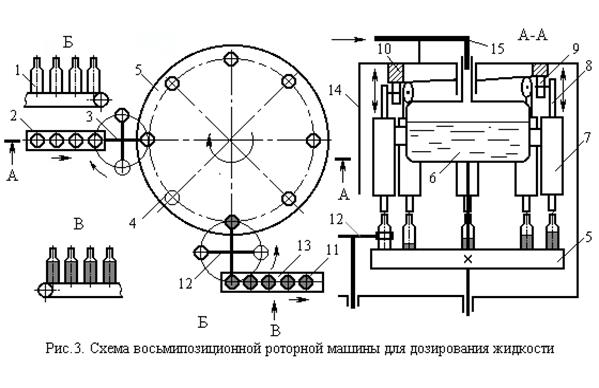

На рис. 3 представлена схема восьмипозиционной роторной машины с параллельным агрегатированием для дозирования жидких лекарственных препаратов. Пустые бутылки 1 ленточным транспортером 2 подаются на позицию загрузки, откуда загрузочный ротор 3 переставляет их в гнезда 4 технологического ротора 5. Передача бутылки 1 с транспортера 2 на транспортный ротор 3 и с транспортного ротора 3 на

технологический ротор осуществляется на ходу (транспортер имеет постоянную линейную скорость, а роторы - постоянные угловые скорости). Жидкость из бака 6, вращающегося вместе с технологическим ротором, через кран 7, управляющийся посредством толкателя 8 с роликом 9 , подается в бутылку, которая находится в соответствующем гнезде. Моменты открытия и закрытия крана заданы профилем кулачка 10. Таким образом, каждая бутылка, установленная на технологический ротор, перемещаясь вместе с соответствующим краном к позиции съема, наполняется жидкостью. Наполненная бутылка 11 переставляется на ходу разгрузочным ротором 13 на отводящий ленточный транспортер 13. Механизмы смонтированы в корпусе 14. Периодическая заправка бака 6 осуществляется без остановки автомата по трубе 15 через полый вал ротора.

Из рис.3 хорошо видно, что на роторе восемь комплектов кранов и восемь гнезд для бутылок. Однако, дозирование осуществляется одновременно только на четырех позициях. Таким образом, можно сделать вывод, что технологический процесс реализованный в машине, дискретен и имеет холостой ход. Увеличивая число позиций (гнезд и кранов), можно увеличить технологическую, а, следовательно, и фактическую производительность. При этом надо помнить, что с увеличением числа позиций снижается надежность машины и уменьшается фактическая производительность.

Если создать аналогичную по принципу действия машину для установки пробок на бутылки с такой же производительностью, то далее можно объединить их в роторную автоматическую линию со смешанным агрегатированием. Очевидно, что надежность такой линии будет ниже, чем надежность каждой из составляющих ее роторных машин. Точно так же увеличатся и внецикловые потери. Поэтому, при создании такой техники необходимо всегда искать рациональный уровень концентрации технологических операций.

В основе современных автоматических машин лежат высокодифференцированные и концентрированные технологические процессы. Дальнейшее повышение производительности труда в промышленности связано с созданием комплексных автоматических линий, цехов и заводов. Однако, созданию такой техники должен предшествовать еще более тщательный анализ всех факторов, определяющих экономическую эффективность принимаемых решений.

Вопросы для самоконтроля

1. В чем заключается сущность дифференциации технологического процесса при создании технологического оборудования?

2. Какое основное требование предъявляется к дифференциации технологического процесса?

3. Чем ограничивается уровень дифференциации реального технологического процесса?

4. В чем заключается сущность концентрации технологических операций?

5. В чем заключаются основные преимущества концентрации технологических операций?

6. Какие недостатки имеет концентрация технологических операций в одной машине и чем они обусловлены?

7. Как называют машину, в которой сконцентрированы различные по содержанию технологические операции?

8. Перечислите и обоснуйте основные допущения, вводящиеся при анализе производительности многопозиционных машин.

9. Перечислите основные виды агрегатирования рабочих позиций машин и автоматических линий.

10. Приведите примеры машин, в которых реализовано последовательное, параллельное и смешенное агрегатирование рабочих позиций.

Дата добавления: 2016-06-02; просмотров: 1265;