АВТОМАТОВ И АВТОМАТИЧЕСКИХ ЛИНИЙ. Под параллельным агрегатированием рабочих позиций понимается размещение в машине однотипных позиций

Под параллельным агрегатированием рабочих позиций понимается размещение в машине однотипных позиций, на которых выполняются одинаковые технологические операции. По сути дела машина с параллельным агрегатированием представляет собой объединение нескольких машин в одно целое. Это объединение имеет ряд преимуществ и недостатков. Попробуем перечислить основные из них.

Преимущества объединения позиций в одной машине.

1. Машина имеет одну общую станину (корпус) вместо нескольких меньших по размеру. В большинстве случаев это будет дешевле.

2. Механизмы всех одинаковых рабочих органов могут приводятся в движение одним приводом, что обычно является экономически целесообразным.

3. Машина имеет одну систему управления, которая, вероятно, будет дешевле нескольких менее мощных систем управления.

4. Как правило, снижается металлоемкость оборудования и уменьшаются занимаемые им производственные площади при эквивалентной производительности.

5. Благодаря компактности размещения оборудования снижаются затраты на его обслуживание, например, уменьшается число операторов.

Недостатки объединения одинаковых позиций в одной машине.

1. При увеличении размеров станины (корпуса), мощности приводов и системы управления могут возникнуть чисто технические причины, приводящие к резкому росту себестоимости машины или просто невозможности изготовления на данном этапе развития техники.

2. При жестком конструктивном объединении нескольких позиций в одной машине отказ одной из них неизбежно ведет к остановке всей машины на время, необходимое на его устранение, и увеличению внецикловых потерь .

3. В отдельных случаях может снизиться ремонтопригодность оборудования из-за усложнения доступа к механизмам и приводам.

Таким образом, при проектировании оборудования разработчик имеет ряд взаимосвязанных альтернатив для принятия решений. Однако, опыт показывает, что основной проблемой является проблема производительности, которая, с одной стороны, растет благодаря увеличению числа параллельных позиций и в тоже время падает из-за увеличения взаимосвязанных на различных позициях потерь.

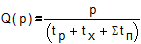

Рассмотрим зависимость производительности машины Q(p) от числа рабочих позиций p:

(1)

(1)

где tp - время рабочего хода, tx - время несовмещенного холостого хода,  - внецикловые потери (приходятся на одну деталь).

- внецикловые потери (приходятся на одну деталь).

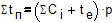

Внецикловые потери при параллельном агрегатировании можно представить в виде:

, (2)

, (2)

где  - потери по комплекту инструмента на одной позиции ,

- потери по комплекту инструмента на одной позиции ,  - потери по оборудованию (механизмам на одной позиции). Множитель р обусловлен взаимным влиянием

- потери по оборудованию (механизмам на одной позиции). Множитель р обусловлен взаимным влиянием

потерь на различных позициях, так как при отказе на любой из позиций вся машина или линия должна быть остановлена. Подставляя (2) в (1), получим:

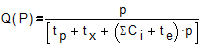

. (3)

. (3)

Исследуем зависимость производительности Q(p) от числа позиций р при различных значениях параметров, входящих в выражение (3). Для удобства анализа введем обозначения:  ,

,  , (4)

, (4)

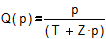

где T - время технологического цикла машины, а Z - средняя величина потерь, приходящихся в машине на одну выпущенную деталь. С учетом (4) выражение (3) можно переписать в виде:

. (5)

. (5)

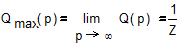

Очевидно, что графики Q(p) монотонно возрастающие с горизонтальными асимптотатами, которые определяются выражением:

. (6)

. (6)

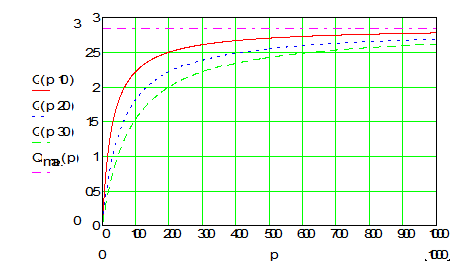

Таким образом, максимальная производительность, которую можно достичь путем увеличения числа параллельных позиций р, ограничена, и она обратно пропорциональна величине сумме потерь по инструменту и по оборудованию. Особо здесь следует отметить, что предельная производительность, которую можно достичь на машине, не зависит от времени технологического цикла. На рис.1 представлены зависимости Q(p) при различных значениях параметра T и при Z=0.35 с.

Рис.1. Зависимость производительности машины от числа позиций (  соответствует

соответствует

Т=10с,  соответствует Т=20 с, а

соответствует Т=20 с, а  соответствует Т=30 с)

соответствует Т=30 с)

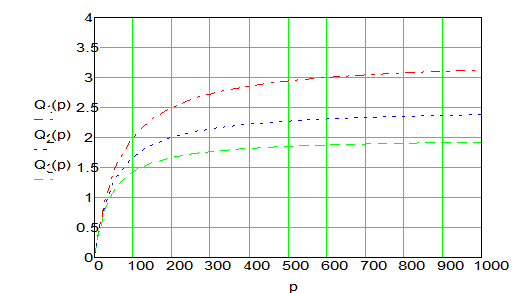

На рис. 2 представлены зависимость производительности Q(p) от числа позиций p при Т=20 с и различных значениях параметра Z - суммарных внецикловых потерь, приходящихся на одну выпущенную деталь.

Графики, представленные на рис. 1 и 2, не требуют специальных пояснений.

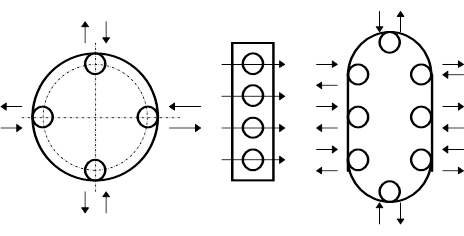

Рассмотрим конструктивные исполнения машин с параллельным агрегатированием. На рис. 3 представлено условное изображение машины с параллельным агрегатированием, имеющее круговую компоновку (а), линейную компоновку (б) и конвейерную компоновку (в).

Рис.2. Зависимость производительности машины Q(p) от числа позиций p (  соответствует Z=0.3 c,

соответствует Z=0.3 c,  соответствует Z=0.4 c,

соответствует Z=0.4 c,  соответствует Z=0.5 c)

соответствует Z=0.5 c)

а) б) с)

Рис. 3. Компоновочные схемы машин с параллельным агрегатированием рабочих позиций.

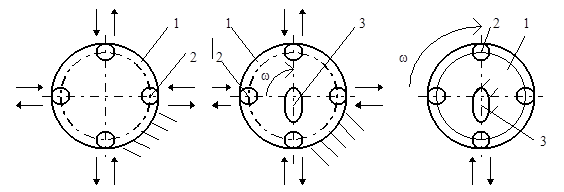

Рассмотрим три конструктивных исполнения машины роторного типа. Они представлены на рис.4.

а) б) в)

Рис.4

Машина, схема которой представлена на рис.4 а, имеет самую простую конструкцию. На неподвижном столе 1 расположены четыре рабочие позиции 2. Все четыре операции выполняются синхронно. После этого готовые изделия снимаются с позиции 1, куда подаются новые заготовки. Далее вновь совершается рабочий цикл и т.д. Примером такой машины может служить, например, кривошипный пресс с четырехручьевым вырубным штампом. В этом случае все четыре пуансона приводятся в движение одним механизмом одновременно. Такое техническое решение имеет одно преимущество - простота реализации. Однако, если время перезагрузки изделия на каждой позиции сравнимо со временем технологического цикла, то потери производительности будут весьма значительны и применение такой схемы нецелесообразно. Кроме того, данная машина имеет неблагоприятный для привода энергетический цикл (во время рабочего хода привод имеет максимальную нагрузку, а во время рабочего хода привод недогружен).

На рис.4 б представлена усовершенствованная схема машины с параллельным агрегатированием рабочих позиций. На неподвижном роторе 1 расположены четыре рабочих позиции 2. Рабочие органы на каждой позиции приводятся в движение распределительным (кулачковым) валом 3. Таким образом, на машине реализуются четыре одинаковых технологических цикла, сдвинутых друг относительно друга на четверть периода. Благодаря этому имеется возможность осуществлять перезагрузку позиций последовательно. Машины, построенные по рассмотренной схеме, имеют более благоприятный энергетический цикл, т.е. энергия потребляется внутри технологического цикла более равномерно. Основным недостатком машины является необходимость осуществлять перезагрузку позиций в четырех разных точках пространства.

Последний недостаток предшествующей схемы легко может быть устранен путем обращения движения. Для этого достаточно стол 1 (рис.4 в) с рабочими позициями 2 вращать относительно распределительного вала 3. При этом перезагрузку можно осуществлять в одной точке пространства. В том случае, когда перезагрузку удается осуществить на ходу, без остановки стола, последний называют ротором, а машину - роторной. Безусловно, роторные машины имеют сравнительно сложную конструкцию, но зато, из-за возможности осуществлять загрузку в одном месте без остановки ротора и наличию большого числа параллельных позиций, позволяют получить высокую производительность.

|

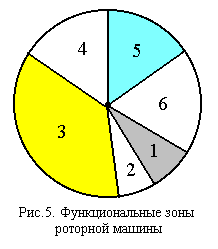

На рис.5 представлена схема расположения функциональных зон для технологического ротора. В зоне 1 осуществляется установка изделия на ротор, в зоне 2 - позиционирование и фиксация изделия на рабочей позиции, в зоне 3 - обработка изделия, в зоне 4 - разжим изделия, в зоне 5 - съем изделия, а в зоне 6 - контроль, смазка и, если необходимо, то смена инструмента. На практике не обязательно присутствие всех перечисленных зон. В простых машинах обычно имеют место только три функциональные зоны: загрузки, обработки и съема готовой продукции.

Рассмотрим цикловую производительность роторной машины Qц(p). Она определяется формулой (3) при условии Z=0 . Угловая скорость ротора w определяется временем рабочего цикла T (временами рабочего и холостого хода):

w=2p/T. (7)

Тогда производительность роторной машины можно выразить через угловую скорость вращения ротора:

Qц(p)=pw/2p. (8)

Таким образом, машины с последовательным агрегатированием позволяют достигать высокой производительности, компактны, имеют относительно низкую себестоимость. Однако, это справедливо лишь в том случае, если они выполняют простые технологические операции. Даже незначительное усложнение техпроцесса может привести к значительному падению фактической производительности. Так, например, роторные машины нашли широкое применения для розлива жидкостей, фасовки сыпучих веществ, штамповки, литья из пластмасс простых изделий.

Выдающийся вклад в развитие теории роторных машин внес академик Лев Николаевич Кошкин (р. 1912), лауреат многочисленных премий и наград СССР.

Вопросы для самоконтроля

1. Какие схемы машин с параллельным агрегатированием и круговой компоновкой рабочих позиций вы знаете?

2. В чем принципиальное отличие роторных машин от других машин с параллельным агрегатированием?

3. Чем обусловлена предельная производительность, достигаемая на машинах с последовательным агрегатированием?

4. Приведите примеры применения роторных машин.

Дата добавления: 2016-06-02; просмотров: 2590;