ОБЩИЕ ХАРАКТЕРИСТИКИ ПРОИЗВОДСТВ И ОСОБЕННОСТИ ИХ АВТОМАТИЗАЦИИ

Все производства в зависимости от их характера подразделяют на массовые, серийные, мелкосерийные (малосерийные) и единичные. Последние два часто объединяют в одну группу: малосерийные и единичные. В старых источниках иногда можно встретить еще один термин: крупносерийное производство, которое является чем-то средним между серийным и массовым. К сожалению, в литературе, особенно экономической, в качестве классификационного признака часто выступает объем производства продукции за год. Безусловно, объем производства за год для каждой отрасли связан с типом производства. Однако, основным классификационным признаком все-таки является не объем производства, а способ его организации. Этот признак наиболее полно отражает существо проблемы, особенно в условиях автоматизированного производства. Рассмотрим различные варианты организации производства.

Массовое производство характеризуется прежде всего применением оборудования, работающего без переналадок. Например, есть автоматическая линия, которая производит одно изделие на протяжении всей своей физической жизни, значит, есть массовое производство. Оно не перестанет быть массовым, даже если в автоматической линии присутствуют универсальные обрабатывающие центры.

Серийное производство характеризуется тем, что оно организовано таким образом, что на одном и том же оборудовании производится не менее двух изделий. Последнее обстоятельство предполагает наличие у оборудования хотя бы элементарных средств переналадки. Кроме того, вторым обязательным признаком серийного производства является возможность организации регулярно-циклического производства, когда определенные партии продукции запускаются в производство с наперед выбранной цикличностью.

Мелкосерийное и единичное производство характеризуется большой номенклатурой и отсутствием ее циклического производства. Иными словами, это такое производство, где может быть использовано только универсальное оборудование, которое постоянно переналаживается.

Безусловно, при выборе типа производства на стадии его организации учитывается требуемый объем выпуска продукции. Однако, даже при одном и том же объеме можно организовать производство различных типов, и в тоже время изменение объема производства без модернизации организации не приведет к изменению его типа.

Рассмотрим особенности автоматизации технологических процессов в производствах различного типа. Ранее было установлено, что при заданном объеме выпуска продукции проектировщик определяет характер работы оборудования (с переналадками или без них) и тем самым задает тип будущего производства. Таким образом, массовое производство характеризуется возможностью применения узкоспециализированного оборудования, эксплуатирующегося без переналадок. Следствием этого являются высокие производительность и надежность оборудования при сравнительно низкой стоимости, низкая себестоимость и высокое качество продукции. К недостаткам массового производства прежде всего следует отнести отсутствие мобильности: при модернизации или смене продукции модернизация оборудования требует громадных затрат или невозможна вовсе. Примерами массового производства являются производство спичек, метизов, некоторых лекарственных препаратов, одноразовых шприцев, игл, сигарет и т.п. В массовом производстве, как правило, технологические процессы глубоко дифференцированы. Технологические позиции по возможности блокированы с целью достижения требуемой производительности. Широко применяются роторные машины и линии (параллельное и смешанное агрегатирование). К сожалению, в последние десятилетия имеет место неуклонное снижение доли массового производства относительно его общего объема, что объясняется сокращением сроков морального старения продукции и ее выходом из «моды».

Основное место по объему и значимости в промышленности занимает серийное производство. Оно, как правило, сочетает высокую производительность и хорошую мобильность. В основе современного серийного производства лежит принцип групповой обработки изделий (групповая технология), предложенный профессором Соколовским (Ленинградский политехнический институт им.М.И.Калинина). Сущность принципа сводится к тому, что оборудование по своему функциональному назначению в масштабах цеха объединяется в участки (токарный, фрезерный, шлифовальный, термический и т.д.). Номенклатура и типоразмеры оборудования каждого участка выбираются из условий обеспечения всего объема соответствующих работ. Организация производства сводится к тому, чтобы решить задачу об оптимальном размере партий деталей и последовательности их обработки при обеспечении заданных производительности и загрузки оборудования. Для автоматизации серийного производства применяются агрегатные станки, обрабатывающие центры, станки с ЧПУ и автоматические линии из таких станков.

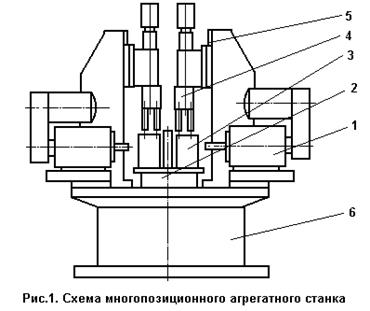

Агрегатный станок представляет собой соединение нескольких разнотипных унифицированных узлов, деталей и аппаратуры в одно целое для механической обработки различных заготовок. Схема многопозиционного агрегатного станка представлена на рис.1. Большинство его узлов сохраняют назначение и пригодны для обработки различных деталей. К ним прежде всего относятся основные характерные механизмы агрегатных станков: агрегатные силовые головки 1, которые объединяют механизмы главного движения и подачи. Все агрегатные головки нормализованы и различаются по типу механизмов подачи (гидравлические, электромеханические, механические, пневмогидравлические и т.д.) Так как каждая обрабатываемая деталь требует различных рабочих инструментов, их расположения и т.д., то силовая головка имеет один выходной вал, а с торца к ней крепится шпиндельная коробка 4, в которой и производится «размножение» рабочих шпинделей. Кроме того, агрегатные станки содержат поворотные столы 2, приспособления для закрепления деталей 3, направляющие 5 и станину 6. Наряду с силовыми головками в агрегатных станках нормализуются направляющие головок, поворотные столы со всеми приводными механизмами, стойки станин, аппаратура управления и т. д. Процент нормализованных деталей в станке достигает 70...80%. Не удается обычно нормализовать шпиндельные коробки, зажимные приспособления и станины. Агрегатные станки предназначаются обычно для выполнения сверлильных, расточных операций, нарезания резьбы в отверстиях, фрезерования плоскостей, пазов и выступов, реже - обточки (наружной и торцевой). Обычно на агрегатных станках обрабатываются корпусные детали, которые в процессе обработки остаются неподвижными. При изменении продукции агрегатный станок может перенастраиваться или даже быть подвергнут перекомпоновке путем смены, установки, снятия отдельных агрегатов, что существенно повышает его мобильность и снижает себестоимость.

Станки с числовым программным управлением и обрабатывающие центры также используются для автоматизации технологических процессов в серийном производстве. В сравнении с агрегатными станками они имеют большие мобильность, функциональную избыточность и, следовательно, стоимость. При низком уровне автоматизации перечисленное оборудование используется в качестве самостоятельных технологических модулей, а при высоком уровне автоматизации оно объединяется в автоматические линии посредством специального или специализированного транспорта и системы управления.

Автоматизация единичного и мелкосерийного производства является одной из наиболее сложных среди технических проблем. Мелкосерийное и единичное производство в развитых странах дают до 30% валового объема продукции промышленности в денежном выражении. Это обусловлено тем, что часто единичная и мелкосерийная продукция (корабли, самолеты, ракеты, спутники, шагающие экскаваторы, гидротурбины, генераторы, турбогенераторы, подводные лодки и т.д.) имеют чрезвычайно высокую стоимость. Поэтому автоматизация производства единичных деталей и узлов весьма актуальна. Однако, мобильность автоматизированного мелкосерийного производства должна быть много выше, чем других производств. Основное технологическое оборудование (обрабатывающие центры и станки с ЧПУ) с высокой мобильностью известны давно. Главная проблема сводится к разработке мобильной технологической оснастки и транспортно-загрузочных устройств. Ведь именно последние взаимодействуют с поверхностями изделий. Речь идет о тисках, патронах, планшайбах, магнитных столах, схватах роботов, а также автооператоров и проч. Именно эти проблемы сдерживают автоматизацию технологических процессов в мелкосерийном производстве. Однако, в настоящее время в развитых странах существуют концепции в этой области. Все они так или иначе связаны с необходимостью создания гибких производственных систем, что является важным этапом в развитии современного научно-технического прогресса. Более подробно гибкие системы будут рассмотрены в следующем разделе.

Перечисленные особенности автоматизации в разных производствах в общем случае являются условными или наиболее типичными. Так, например, станок с ЧПУ может применяться для автоматизации технологических процессов в массовом, серийном и единичном производстве, но условия его эксплуатации в каждом случае будут различны.

Вопросы для самоконтроля

1. Можно ли по объему производства в денежном выражении определить его тип?

2. Каким образом и почему объем выпускаемой продукции в штуках (тоннах, метрах, квадратных метрах, кубометрах) связан с типом производства?

3. Как распределены приоритеты по объему продукции в денежном выражении в различных типах производств в развитых странах?

4. Какой тип производства наиболее просто поддается автоматизации и почему?

5. Какой тип производства наиболее трудно поддается автоматизации и почему?

6. Какие требования предъявляются к оборудованию, проектируемому для массового производства?

7. Какие требования предъявляются к оборудованию, проектируемому для серийного производства?

8. Можно ли использовать одно и тоже оборудование для автоматизации технологических процессов в различных типах производств?

Дата добавления: 2016-06-02; просмотров: 3250;