ПРОЕКТИРОВАНИЕ АВТОМАТОВ И АВТОМАТИЧЕСКИХ ЛИНИЙ

ОБЩИЕ ВОПРОСЫ ПРОЕКТИРОВАНИЯ МАШИН

Проектирование производственно-технологических машин в крупном плане состоит из следующих этапов: НИР (научно-исследовательская работа), ОКР (опытно-конструкторская работа), подготовка к серийному производству.

В индивидуальном и мелкосерийном производстве процесс проектирования может заканчиваться созданием опытно-промышленного образца машины или опытной партии машин.

Всякая вновь проектируемая машина должна удовлетворять вполне определенным техническим требованиям (ТТ). Основные технические требования, предъявляемые к производственным машинам, изложены ниже.

1. Обеспечение заданной, рассчитанной на перспективу производительности (это требование в большинстве случаев является основным).

2. Получение необходимого качества продукции, выпускаемой машиной.

3. Обеспечение заданной надежности и долговечности машины.

4. Технологичность и модульность конструкции машины.

5. Возможно низкая себестоимость и, стало быть, малые сроки окупаемости капитальных вложений.

6. Соответствие требованиям технической эстетики.

7. Удобство и безопасность обслуживания.

8. Соответствие требованиям экологии и санитарно-гигиеническим нормам.

При проектировании и создании новых машин, как, впрочем, и любой другой продукции, необходимо максимально использовать накопленный отечественный и зарубежный опыт проектирования таких машин, а также учитывать технологические и технические возможности производств, где планируется их изготавливать. Иначе говоря, вновь создаваемая продукция должна обладать конструктивной и технологическойпреемственностью.

Конструктивная преемственность заключается в том, что при конструировании новых машин необходимо максимально использовать детали и сборочные единицы, уже освоенные производством и проверенные в эксплуатации. Чем меньше количество специальных деталей и узлов применяется в новой машине, тем выше ее конструктивная преемственность.

Технологическаяпреемственность обеспечивается при проектировании новой продукции путем разработки таких деталей и узлов, обработка или сборка которых аналогична обработке или сборке уже освоенных производством (т.е. уже имеются оборудование, инструмент, оснастка, технологическая документация, отработаны технологические режимы, нормы и т.д.).

Все перечисленные преемственности непосредственно связаны с унификацией, нормализацией и стандартизацией технологических процессов, деталей, узлов и машин. Последние десятилетия унификация, нормализация и стандартизация все шире применяются в различных отраслях промышленности и, особенно, в машиностроении. Ниже рассмотрим основное содержание и назначение перечисленных выше мероприятий.

Стандартизация проводится в общегосударственном или межгосударственном масштабе. Она охватывает весь комплекс параметров изделий широкого применения. К таким параметрам относятся: типы и размеры деталей, точность их изготовления, шероховатость поверхностей, материалы и т.д.

В основе стандартизации лежат объединенные достижения науки, техники и практического производственного опыта. Стандартизация обычно опирается не только на современные научно-технические достижения, но и учитывает перспективы их дальнейшего развития.

В машиностроении стандартизация широко проведена в отношении крепежных изделий, подшипников, материалов, допусков и посадок, отклонений формы, шероховатости поверхностей, модулей зубчатых колес, параметров резьб и т.д. Широко стандартизованы также элементы гидравлических, пневматических и электрических систем.

Для успешного и экономически эффективного производства продукции в первую очередь необходимо произвести ее стандартизацию (типоразмеры стержней для шариковых ручек, типы и номиналы резисторов, конденсаторов, транзисторов, тиристоров, диодов, микросхем) вплоть до целых модулей (ОЗУ, терминалов, дисплеев, процессоров, дисководов и т.д.). Стандартизация сокращает многообразие видов продукции, неоправданное с точки зрения их потребительских свойств, и позволяет увеличить масштабы выпуска однотипных изделий.

Благодаря стандартизации стало возможным организовывать специализированные производства этих изделий (массовые или серийные) с высоким уровнем автоматизации и механизации технологических процессов. Все это обеспечивает высокие производительность и качество, а также низкую себестоимость стандартизованной продукции.

Нормализация - это как бы «разновидность» стандартизации, проведенной в масштабе отрасли акционерного общества или одного предприятия. Нормализация также, как и стандартизация, призвана способствовать повышению качества продукции, уменьшению ее себестоимости и ускорению внедрения новой техники. Обычно нормализация касается материалов, применяемых в машинах, технологических процессов обработки, а также регламентирует конструкции отдельных деталей, механизмов, сборочных единиц, допускаемые для применения в машинах на данном предприятии или в отрасли.

Нормализация, например, применяемых материалов в масштабах предприятия позволяет сократить их номенклатуру, упростить материально-техническое снабжения, а, следовательно, сократить сроки поставок материалов, снизить их себестоимость, сократить складские неликвиды. Нормализация узлов технологической оснастки позволяет сократить сроки ее разработки и изготовления, снизить себестоимость и повысить качество.

Производство стандартизованной и нормализованной продукции создает условия для унификации вновь создаваемых машин, т.е. предоставляет возможность проектировать и изготовлять технологические ряды машин, которые должны максимально удовлетворять их функциональному назначению.

Широкие возможности унификации в автоматостроении обусловлены, в первую очередь, общностью автоматов и автоматических линий различного технологического назначения. Она выражается прежде всего в общности функционального назначения механизмов холостых ходов и управления, приводных и передаточных механизмов и устройств. Это позволяет осуществлять внутриведомственную и межведомственную нормализацию не только элементов привода и управления, но и целевых механизмов (загрузки, зажима, поворота, фиксации и других).

Проектирование машин с высокой степенью нормализации можно осуществить двумя путями.

1. Создание базовых моделей, на основе конструкции и компоновки которых создаются гаммы машин одинакового или близкого технологического назначения. Увеличивая или уменьшая в определенном масштабе все элементы базовой модели и варьируя при этом вариантами некоторых из них, можно получить конструктивно сходные станки, при этом с различной степенью автоматизации (автоматы, полуавтоматы), отличающиеся возможностью обработки изделий различных размеров.

2. Создание комплекса унифицированных узлов, из которых компонуются машины различного технологического назначения. Имея различные размеры унифицированных узлов применительно к различным габаритам изделий, усилиям их обработки и т.д., можно получать разнообразные конструктивно-компоновочные решения, отличающиеся направлением геометрической оси, количеством позиций, конструктивной сложностью, степенью автоматизации.

Первый путь применяется чаще всего при создании универсального оборудования, автоматов и полуавтоматов для обработки тел вращения, второй путь - при создании агрегатных станков-автоматов и автоматических линий для разнообразных изделий, неподвижных при обработке.

При создании первого отечественного типажа токарных автоматов и полуавтоматов уже было предусмотрено создание гамм типоразмеров машин на одной базе, отличающихся лишь размерами обрабатываемых изделий или числом шпинделей (токарно-револьверные 1112, 1118, 1124, 1136; токарные многошпиндельные 1261М, 1262М, 1261П, 1262П и др.), с высокой степенью унификации механизмов, устройств и отдельных деталей. В дальнейшем по этому принципу была создана гамма токарных гидрокопировальных полуавтоматов 1712, 1722, 1732 и другие гаммы оборудования различного назначения. Позже этот принцип был успешно использован при создании автоматических линий для подшипниковой промышленности. Идентичность конструкций подшипников и их деталей, процессов обработки, контроля и сборки позволили создать автоматические линии из типового технологического оборудования с типовыми транспортно-загрузочными системами.

Дальнейшим развитием принципа базовых моделей является переход от внутритиповой к межтиповой, когда на одной базе создается оборудование не только одинакового, но и различного технологического назначения с едиными компоновочными решениями и конструкцией основных механизмов. Межтиповую унификацию на основе базовой модели можно применять к оборудованию, которое функционально весьма различно между собой, но имеет детали и узлы, близкие по конструкции, размерам и назначению. Для станков такими узлами обычно являются станины, стойки, соединительные траверсы, столы, элементы привода и т.д.

Второй путь применения принципов стандартизации при проектировании машин - создание агрегатного оборудования из унифицированных узлов широкого назначения - берет свое начало с первых отечественных агрегатных станков, созданных в ЭНИМСе еще в первой половине 30-х годов для обработки корпусных изделий. Он исходит из того, что в станках самого различного технологического назначения всегда можно выделить значительное количество конструктивных элементов, функции которых идентичны. К их числу относятся: базовые элементы (станины, кронштейны, основания), подвижные опорные элементы (салазки, суппорты, столы), силовые элементы - источники движений и рабочих усилий (силовые головки, силовые столы, бабки, пиноли); механизмы привода, управления и др. Так, например, поворотный стол независимо от характера обрабатываемых изделий и длительности обработки обеспечивает периодический поворот на заданную часть окружности и надежную индексацию во время стоянки, когда осуществляется обработка. Силовой стол независимо от вида обработки (обточка, расточка, сверление, зенкерование, развертывание и др.) выполняет идентичный рабочий цикл - быстрый подвод, рабочую подачу, быстрый отвод, останов в исходном положении.

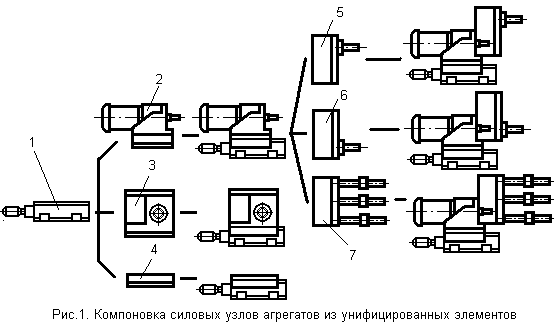

Центральной проблемой проектирования станков и автоматических линий из унифицированных элементов является создание такого комплекта механизмов и узлов, которые при минимальном количестве типоразмеров обеспечили бы возможно большее количество их разнообразных комбинаций, что можно иллюстрировать схемой, представленной на рис.1. На силовой стол 1 с приводом подачи устанавливается либо несамодействующие силовые головки (сверлильно-расточная 2, фрезерная 3 и др.), либо вспомогательные салазки 4 с возможностью дополнительных перемещений. К силовой головке 2, закрепленной на силовом столе 1, могут присоединяться разнообразные шпиндельные коробки 5, 6, 7, отличающиеся типом инструментов, их количеством и расположением, направлением и скоростью вращения. Образуются разнообразные агрегаты, способные выполнять обработку широкой номенклатуры благодаря наличию главного движения и подачи.

В настоящее время в агрегатных станках - полуавтоматах и автоматах унифицированы все узлы, кроме шпиндельных коробок (насадок) и приспособлений для закрепления обрабатываемых изделий.

Еще более широкий ассортимент унифицированных узлов применяется при создании автоматических линий из агрегатных станков для той же номенклатуры изделий (неподвижных при обработке); к ним относятся: силовые столы и головки, шаговые транспортеры, поворотные столы, кантователи, командоаппараты, гидростанции, инструментальные шкафы и т.д. Это позволяет проектировать линии в кратчайшие сроки и с минимальными затратами.

Вопросы для самоконтроля

1. Перечислите основные технические требования, которые обычно предъявляются к вновь проектируемому технологическому оборудованию.

2. Что обычно является главным параметром вновь проектируемого технологического производственного оборудования?

3. Что такое стандартизация и зачем она производится в отношении продукции машиностроения?

4. Что такое нормализация в промышленности и для чего она нужна?

5. Что является научными основами для проведения стандартизации и нормализации в промышленности?

6. Назовите два основных пути развития нормализации в современном станкостроении, приведите примеры.

7. Разъясните термины «технологическая преемственность» и «конструктивная преемственность».

8. Что называют технологическим рядом производственных машин и зачем они создаются?

9. Что означает термин «базовая модель» в станкостроении?

10. Что означает термин «унифицированный модуль» в станкостроении?

Дата добавления: 2016-06-02; просмотров: 2225;