ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ

Гибкие производственные системы (ГПС) - это мобильные производственные системы, которые в принципе предназначены для автоматизации всех типов производств. История развития ГПС насчитывает чуть больше десятилетия, но, несмотря на это, она весьма поучительна. Рассмотрим основные этапы становления концепции ГПС.

Началу формирования концепции ГПС предшествовал ряд объективных экономических, технологических, технических и научных предпосылок. Так, постоянный рост части валового продукта, выпускаемого в серийном и мелкосерийном производстве, привел к необходимости поиска путей повышения качества продукции и снижения ее себестоимости путем автоматизации технологических процессов. С целью разрешения противоречий, обусловленных частой сменой номенклатуры и ростом общих объемов производства, разработчики вернулись к уже хорошо апробированным и испытанным методам групповой технологии обработки (основоположник проф. А.П. Соколовский, зав. кафедрой «Технологии машиностроения» Ленинградского политехнического института им. М.И.Калинина). К началу восьмидесятых годов был создан большой парк перенастраиваемого оборудования и средств управления. Станки с ЧПУ, обрабатывающие центры, промышленные роботы позволяют оперативно менять программы и переключаться с выпуска одной продукции на другую. Средства управления, выполненные на базе современных микропроцессоров, способны обеспечить управление достаточно сложными техническими объектами, причем они могут сравнительно легко перепрограммироваться. Успехи математики и информатики к концу семидесятых годов привели к созданию достаточно совершенных алгоритмических методов диспетчирования и управления производственными процессами. Таким образом, перечисленное выше явилось фундаментом для качественного скачка в сфере автоматизации производства путем создания концепции ГПС.

Системы, подобные ГПС, в большинстве развитых стран называют по-разному: в Японии - гибкой автоматизацией, гибким производственным комплексом; в США - гибкой производственной системой (FMS), производственной системой, интегрированной с помощью ЭВМ (CIM), системой с изменяемой производственной задачей (VMS) или производством с изменяемой задачей (VMM); в Германии - гибкой производственной системой (SFF) или автоматизированной производственной системой, интегрированной с помощью ЭВМ (CTAM); в Италии - гибкой производственной системой; во Франции - гибким цехом; в Англии - автоматизированным мелкосерийным производством (ASP); в СССР долгое время подобные системы называли гибким автоматическим производством (ГАП).

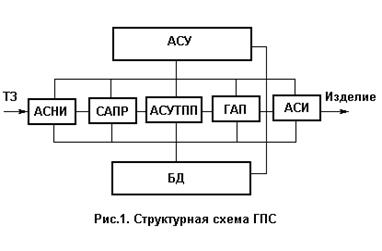

Типовая схема ГПС представлена на рис.1. Общее стратегическое и тактическое управление осуществляется автоматизированной системой управления (АСУ).

На вход системы поступает техническое задание (ТЗ). Первоначально оно поступает в автоматизированную систему научных исследований (АСНИ), где определяются основополагающие принципы устройства будущего изделия. На основании результатов работы АСНИ в системе автоматизированного проектирования (САПР) разрабатывается конструкция будущего изделия. Далее конструкторская проработка передается в автоматизированную систему технологической подготовки производства (АСТПП) для выбора оборудования, инструмента, технологической оснастки и разработки программ для технологического оборудования. В гибком автоматическом производстве (ГАП) осуществляется обработка и сборка изделий, которые на заключительном этапе передаются в автоматизированную систему испытаний. При выполнении всех перечисленных работ системы обмениваются информацией через АСУ и банк данных (БД).

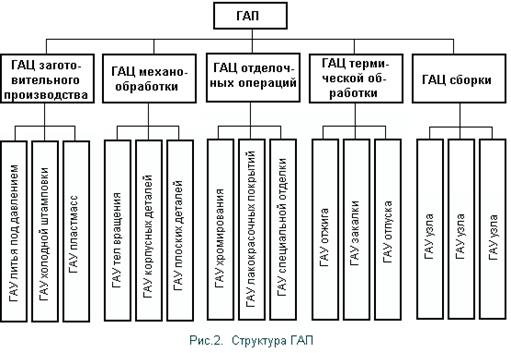

На рис.2 представлена структура ГАП. Составными частями ГАП являются гибкие автоматические цеха (ГАЦ). Каждый цех состоит из гибких автоматических участков (ГАУ), а последние - из гибких автоматических линий (ГАЛ). ГАЛ является основной структурной частью ГАУ или ГАЦ. В ГАЛ выделяются автоматические технологические комплексы (АТК), автоматические обрабатывающие комплексы (АОК), автоматические измерительные комплексы (АИК) и автоматические складские комплексы (АСК).

С средины восьмидесятых годов, с начала «Перестройки», представленная выше концепция была принудительно реализована на сотнях промышленных предприятиях бывшего СССР. До сих пор неизвестен объем денежных средств, вложенных в эту программу. Учитывая, что в ГАПах применялись самые современные станки, роботы, вычислительная техника, под них выделялись лучшие производственные площади, можно предположить, что стоимость этой программы в несколько раз превосходила стоимость современного автозавода. В основе крупнейшей за последние десятилетия научно-технической программы вместо взвешенного аналитического расчета лежали желания некоторых политиков сделать чудо - совершить экономический рывок, амбиции отдельных руководителей промышленности и конъюнктурные интриги среди научно-технической элиты. Такая крупная акция, безусловно, повлияла на последующий развал промышленности. По сути дела, верный диагноз застойных явлений в производстве сопровождался бездарным лечением. В то время, когда отечественное машиностроение вследствие многолетнего экстенсивного развития промышленности действительно нуждалось в экстренной модернизации, огромные, даже по масштабам СССР, средства были выброшены на ветер.

Слабым утешением является и то, что в подобной ситуации оказались многие ведущие фирмы Запада. Так, например, в тоже время в Японии всерьез обсуждалась возможность создания полностью автоматизированных производств уже в начале двадцать первого века. Многие крупные машиностроительные фирмы спасло только то, что они замахнулись не на автоматическое, а на автоматизированное производство и развернули кипучую деятельность в более скромных масштабах, чем в СССР.

Не поддается оценке и моральный ущерб, нанесенный многим научно-техническим направлениям в области автоматизации промышленности. По сути дела, надолго утеряно общественное доверие к концепции гибкой автоматизации производства, хотя даже в восьмидесятых годах успешно функционировали отдельные высокоавтоматизированные гибкие производства. Наиболее удачно данная концепция была реализована в производстве печатных плат.

Рассмотрим гибкую производственную систему производства электронных плат. На основании принципиальной электрической схемы платы разрабатывается монтажная схема, которая определяет положение каждого электронного компонента и формы металлизированных дорожек, соединяющих выводы компонентов. Главной проблемой проектирования любой монтажной схемы является поиск такого расположения компонентов, при котором число пересечений электрических соединений будет минимально, а, значит, минимальным будет число воздушных (проводных) соединений. Современное состояние математической науки и развитие вычислительной техники позволяет достаточно быстро и эффективно решать такие задачи, например, посредством соответствующей САПР. Поскольку номенклатура радиокомпонентов стандартизована, удалось создать базу данных, позволяющую автоматизировать разработку монтажной схемы. Имея информацию об электронной плате, представленную в виде файла, легко создать АСТПП для разработки технологических процессов и расчета режимов травления или иной обработки дорожек, а также сверления отверстий под выводы. Существующее оборудование для производства плат обладает достаточной степенью универсальности, чтобы решить проблему комплексной автоматизации производства плат. Сам по себе процесс проектирования схем определенных классов может быть автоматизирован в рамках соответствующей АСНИ. Таким образом, пример убедительно подтверждает возможность и весьма высокую эффективность гибкой автоматизации производства плат. Высоких результатов достигли и разработчики оборудования для набивки и пайки плат. Успех здесь также обеспечивается в первую очередь высокой степенью стандартизации элементной базы. Однако, создание гибкой производственной системы механообработки «любых» изделий до сих пор относится к области научно-технической фантастики.

Рассмотрим проблемы создания гибких автоматических производств механообработки. Во-первых, это проблема уборки стружки. Известны различные средства надежного удаления стружки из зоны обработки. Спроектирован специальный инструмент, который дает измельченную стружку, есть устройства, сообщающие режущему инструменту колебательные движения с целью измельчения стружки, существуют различные способы обдува и смыва стружки из рабочей зоны. Но ни одно из них не дает стопроцентной гарантии возникновения отказа при съеме или установке очередного изделия. Во-вторых, проблема закрепления заготовки на рабочей позиции. Самым универсальным средством базирования, позиционирования и фиксации заготовки являются паллеты (спутники). Недостатком спутников является то, что процесс установки на них заготовок в лучшем случае может быть лишь механизирован (рабочий с помощью шпилек, гаек, болтов, штифтов и прихватов крепит разнообразные заготовки на рабочих поверхностях паллет и пользуется при этом гайковертом). Применение известных устройств (цанговых патронов, тисков с гидравлическим или пневматическим приводом) сразу же значительно снижает гибкость оборудования или, если допустить ручную установку, уровень автоматизации. Самым последним достижением в этой области является оснастка для обрабатывающих центров, которую предложил профессор кафедры «Автоматы» СПбГТУ А.Н.Тимофеев. В основу ее положен модульный принцип, аналогичный тому, который использует фирма «LEGO» для производства игрушек. Модули оснастки доставляются к обрабатывающим центрам транспортной системой и посредством робота монтируются на рабочем столе. Сами. модули не имеют приводов, а оснащены винтовыми механизмами Перемещение рабочих губок оснастки для фиксации заготовок осуществляется посредством этих механизмов силовыми приводами обрабатывающего центра с помощью специального инструмента, который добавлен к комплекту обрабатывающего инструмента. Но и эта оснастка является далеко не универсальной. И, в-третьих, проблема получения самих заготовок. Легко манипулировать и иметь дело с заготовками простой правильной геометрической формы и ограниченных размеров. Но не ясно как, например, из листа стали 2000х6000х80 мм автоматически резать эти самые заготовки.

Таким образом, сегодня можно говорить о создании ГПС механообработки только применительно к части производственного процесса и в рамках ограниченной номенклатуры изделий. При этом критерием принятия решений должны быть не уровень автоматизации или гибкости, а экономическая эффективность.

Вопросы для самоконтроля

1. Что обозначается термином «гибкая производственная система»?

2. Чем отличаются автоматическое и автоматизированное производства?

3. Почему многие из созданных в 80-ые годы ГПС оказались непригодными к эксплуатации?

4. Для чего предназначены ГПС?

5. Перечислите основные структурные элементы ГПС.

6. Перечислите основные проблемы, возникающие при создании ГПС механообработки.

7. Назовите научно-технические и социальные предпосылки создания ГПС.

ЧАСТЬ 5

Дата добавления: 2016-06-02; просмотров: 2887;