ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ АВТОМАТИЗАЦИИ

Анализ продукции машиностроения, приборостроения показывает, что без существенного переосмысления конструкции большинства изделий и связанных с ней технологических процессов редко удается автоматизировать их производство. В общем случае изделие в целом и его элементы (детали) должны разрабатываться с учетом возможности их автоматизированного изготовления. Сегодня в машиностроении и в приборостроении особо остро стоит вопрос об автоматизации сборочных работ, на которые подчас приходится от 30 до 70 % трудоемкости производства всего изделия. Поэтому вопрос о подготовленности продукции к автоматизированному производству можно рассматривать в контексте задачи автоматизации сборочных работ.

Началу проектных работ по автоматизации изготовления изделия должен предшествовать тщательный анализ конструкции изделия и технологического процесса его производства. Этот анализ преследует цель оценить степень подготовленности изделия к автоматизированному производству, а, следовательно, и целесообразность проведения самих проектно-конструкторских работ.

Суть метода оценки степени подготовленности изделия к автоматизированному производству заключается в следующем.

При анализе полагается, что выполнение основных технологических операций уже обосновано и оправдано. Имеется в виду лишь подготовленность изделия к автоматизированному производству в смысле автоматизации «вспомогательных» операций: таких, как автоматическое ориентирование детали в пространстве, ее подача на рабочую позицию, транспортирование, съем и т.д. Подобные операции занимают важное место и в других технологических процессах. Например, это может быть загрузка металлорежущего или кузнечно-прессового оборудования.

Объективного способа оценки свойств деталей, характеризующих их приспособленность к автоматизированному выполнению упомянутых выше операций, нет. Нет таких приборов, которые могли бы измерить эти свойства. Поэтому в основу метода оценки положен поэлементный анализ конструкции изделия, его элементов, материалов и прочего с точки зрения возможности и технической целесообразности автоматического выполнения «вспомогательных» операций. При этом используется так называемый «метод экспертных оценок (ранжирования)» , когда различным свойствам изделия присваивается экспертами определенные оценки - ранги по заранее выбранной шкале: двухбалльной, трехбалльной и т.д. В случае двухбалльной шкалы оценки могут означать: «плохо» - «хорошо», «годен» - «брак» или выражаться числами 0 - 1. Таким образом, ранг - это количественная оценка, но она носит условный, субъективный характер.

Ранговый метод менее чувствителен, чем физические измерения, и прибегать к нему целесообразно лишь в случаях, когда физические измерения невозможны. В данном случае имеет место как раз такая ситуация.

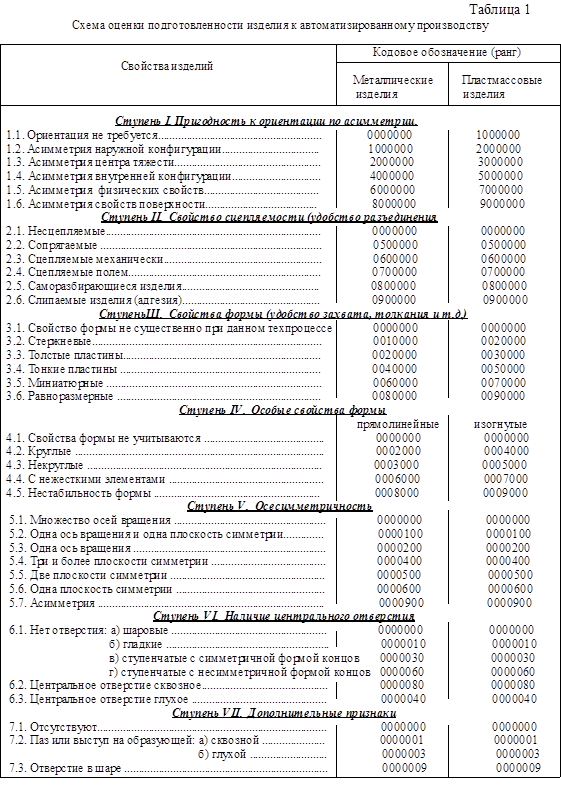

Параметрами оценки в поэлементном анализе являются: конфигурация, физико-механические свойства, состояние поверхности, сцепляемость деталей, абсолютные размеры и их соотношения, показатели симметрии и специфические свойства детали.

Все перечисленные свойства дифференцированы на семь ступеней.

1 ступень отражает дифференциацию деталей по признакам пригодности, подготовленности к автоматической ориентации в пространстве с учетом асимметрии их формы, центра тяжести и т.п.

II ступень характеризует свойства сцепляемости деталей, т.е. их способность автоматически отделяться друг от друга. Причем здесь учитываются все возможные физические причины явления сцепляемости (механическое сцепление, сцепление полем, адгезия и т.д.).

III и IV ступени характеризуют детали по их форме:

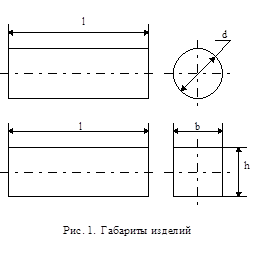

а) стержневые - l/d > 1 (или l/b >1, h/b » 1 для параллепипедов см. рис.1),

б) равноразмерные - l/d » 1 (или l » h » b для параллелепипедов),

в) толстые пластины - l/d < 1 (или l/b > 1 при b > h для параллелепипедов),

г) тонкие пластины l/d £ 0.01 (или h/l £ £0.01 при b> h для параллелепипедов).

Различие между толстыми и тонкими пластинами здесь условно, а под параллелепипедом понимается фигура, в которую вписана исследуемая деталь.

V ступень определяет свойства симметрии детали.

VI ступень характеризует наружную форму детали по признаку наличия (отсутствия) у формы центрального отверстия.

VII ступень характеризует дополнительные признаки элементов конструкции детали, влияющие на сложность автоматизации операций технологического процесса.

В целом каждая ступень характеризует совокупность определенных, сходных, близких свойств изделия. Всем свойствам присваивается определенный числовой балл (оценка). Чем сложнее автоматизировать операцию с учетом конкретного свойства или признака детали, тем более высокий балл присваивается этому признаку. Здесь важно отметить, что баллом оценивается как деталь, так и сама технологическая операция. Если изменить задачу (например, исключить ориентацию за счет подачи изделия в ориентированном виде), изменится и балл этого свойства детали.

Схема оценки подготовленности изделия к автоматизированному производству приведена в форме таблицы 1. Информативность представленной таблицы составляет почти полтора миллиона изделий и техпроцессов.

Сложность детали характеризует сумма баллов b по параметрам оценки:

, (1)

, (1)

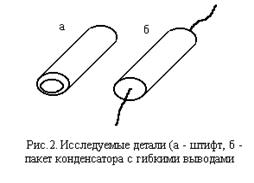

где  - экспертная оценка свойства детали по j -ой ступени. Для цилиндрического штифта, представленного на рис.2 а, оценку b можно представить в виде:

- экспертная оценка свойства детали по j -ой ступени. Для цилиндрического штифта, представленного на рис.2 а, оценку b можно представить в виде:

b(1012110) = 6 .

Для пакета конденсатора с гибкими выводами (рис.2 б) при подаче его из магазина :

b(2018130) = 15,

а при подаче из вибробункера (когда выводы могут сцепляться) :

b(2618130) = 22.

Таким образом, получается, что нельзя оценить сложность автоматизированной загрузки детали без учета технологии загрузки.

Установлены четыре категории сложности автоматизации, которые выражаются безразмерным показателем К.

1. Первая категория сложности (К = 1, b = 0...10). Детали и сборочные компоненты достаточно простой формы. Известны технические решения для ориентации, загрузки, базирования, транспортирования, съема.

2. Вторая категория сложности ( К = 2, b = 10...20 ). Средняя сложность автоматизации. Требуется отработка системы ориентации и загрузки деталей. Целесообразна экспериментальная проверка.

3. Третья категория сложности ( К = 3, b = 20...25). Высокая сложность задачи автоматизации. Требуется тщательный анализ деталей по отдельным параметрам элементов конструкции, необходимо обоснование целесообразности проектно-конструкторских работ.

4. Четвертая категория сложности (К = 4, b> 25 ). Из-за сложности автоматизации вспомогательных операций (как правило, загрузки) автоматизация не целесообразна.

Если в кодовом номере детали (последовательной записи оценок по семи ступеням) имеется балл «8» или «9», то степень сложности автоматизации следует завысить на одну категорию.

Сложность автоматизации сборки всего изделия оценивается по итоговой сумме баллов В входящих в него компонентов:

, (2)

, (2)

где  - сумма баллов

- сумма баллов  - ой детали,

- ой детали,  - количество однотипных деталей, n - число наименований деталей, входящих в сборку.

- количество однотипных деталей, n - число наименований деталей, входящих в сборку.

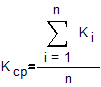

Оценкой подготовленности конструкции изделия к автоматизированному производству является среднее значение суммы баллов  и категорий сложности

и категорий сложности  :

:

и (3)

и (3)

, (4)

, (4)

где Z - общее количество деталей, входящих в сборку, а  - категория сложности i - ой детали.

- категория сложности i - ой детали.

При хорошей подготовленности изделия к автоматизированному производству имеют место следующие соотношения:

,

,  ,

,  . (5)

. (5)

Если Кср> 3, то автоматизировать производство данного изделия сложно или даже нецелесообразно.

Однако, в ряде случаев можно устранить причины, приводящие к повышенным баллам на детали, по отдельным признакам. Для этого анализируют изделие и модернизируют его с целью исключения высоких баллов по разрядам. При этом, разумеется, такая модернизация не должна ухудшать функциональные характеристики изделия.

Таким образом, метод ранговых оценок является не только инструментом анализа подготовленности изделия к его автоматизированному производству, но и важным методом модернизации с целью повышения его технологичности.

Рассмотрим ряд примеров модернизации конструкции изделия с целью повышения его пригодности к автоматизированному производству.

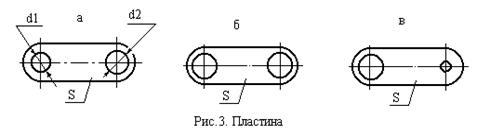

Пример 1. Изделие, представленное на рис.3 а, подлежит автоматической ориентации в пространстве. Основная трудность этой операции заключается в распознавании размеров отверстий. При d1 » d2 (рис.3 а) имеет место весьма незначительная асимметрия. Идеальным вариантом является модернизация, приводящая к устранению асимметрии: d1 = d2 (рис.3 б). В этом случае измерение и сравнение отверстий просто исключается, поскольку модернизированная деталь симметрична. Если по условиям эксплуатации детали асимметрия не может быть ликвидирована, то ее желательно сделать явно выделенной: d1>> d2 (рис.3 в). В этом случае процесс распознавания положения детали и ее последующая ориентация существенно упрощаются.

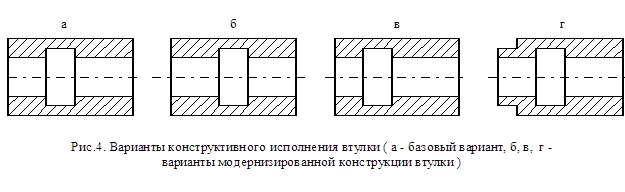

Пример 2. Трубку с внутренней несимметрично расположенной канавкой (рис.4 а) необходимо автоматически ориентировать вдоль ее оси. Проблемой является незначительная асимметрия внутреннего контура. Самым рациональным вариантом модернизации является устранение асимметрии (рис.4 б). В этом случае отпадает необходимость ориентации детали вдоль продольной оси. В том случае, если асимметрию необходимо сохранить, то рекомендуется ее усилить (рис.4 в). И наконец, если канавку переносить нельзя, то можно ввести искусственную явную асимметрию наружного контура (рис.4 г).

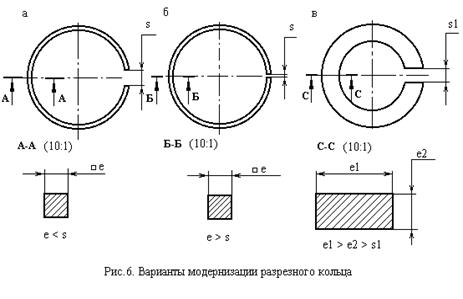

Пример 3. На рис.5 представлены два варианта исполнения кольца. Очевидно, что вариант исполнения «а» менее предпочтителен чем «б» и «в», поскольку в первом случае кольца могут сцепляться, а во втором и третьем - не могут.

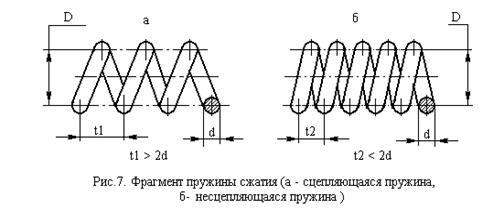

Пример 4. На рис.7 а представлена конструкция пружины, которая весьма легко может сцепиться с такими же пружинами, находясь с ними в одном бункере.

В модернизированной конструкции пружины устранена возможность сцепления.

Приведенные выше примеры еще раз подтверждают, что проблемы симметрии и сцепляемости имеют место только в том случае, если технологический процесс предусматривает ориентацию деталей или хранение их «навалом».

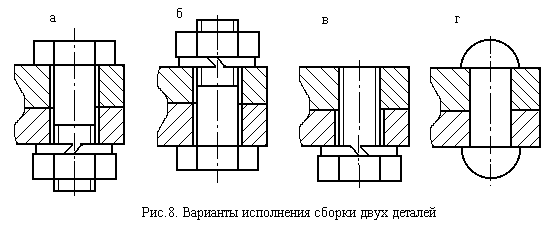

Пример 5. На рис.8 представлены четыре варианта сборки, подлежащих автоматизации.

Базовый вариант (рис.8 а) представляется наименее целесообразным, поскольку при установке шайбы снизу ее надо удерживать до момента начала завинчивания гайки. Вариант, когда гайка и шайба устанавливаются сверху (рис. 8 б), предпочтительнее предыдущего. Главным его недостатком является необходимость удержания сразу двух элементов крепежа (гайка и болт). Вариант сборки посредством одного болта (рис.8 в) позволяет осуществить сборку одним рабочим органом (нет гайки и нет рабочего органа для ее установки и удерживания). Однако, в этом случае необходимо нарезать в одной из деталей резьбу (сборка упрощается, а стоимость изготовления деталей возрастает). И, наконец, вариант, представленный на рис.8 г, обеспечивает наивысшую приспособленность изделия к автоматизированной сборке, но заклепочное соединение является неразборным.

В последнем примере наглядно показано, как может измениться сложность автоматизации сборочных процессов не только от изменения конструкции сборочной единицы, но и от ориентации элементов сборки в пространстве (например, установка болта в горизонтальном положении еще менее предпочтительна, чем варианты, представленные на рис.8.). Эти же примеры показывают, что принципиальное изменение конструкции сборочной единицы часто приводят к коренному изменению проблемы автоматической сборки. Еще одним доказательством этого может послужить новая конструкции вилок электрошнуров. Их производство в сравнении со старыми вилками полностью автоматизировано.

Дата добавления: 2016-06-02; просмотров: 2031;