Основные принципы организации и оптимизации авторемонтного производства

На процесс восстановления автомобильного двигателя оказывает воздействие большое количество факторов, важнейшими из которых являются качество восстановления агрегатов, узлов, деталей и производительность труда

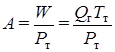

[5, 10]. Теория производительности машин и труда по положениям, сформированным Г.А. Шаумяном, может быть выражена зависимостью

, (3.9)

, (3.9)

где W – выпущенная продукция за срок службы техники; Qг – годовой выпуск продукции; Тт – срок службы техники (в годах); Рт – суммарные трудовые затраты, необходимые для выпуска данной продукции.

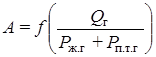

Установлено, что производительность труда А является гиперболической функцией f сроков службы Тт, при этом величина А возрастает от 0 до своего предела по выражению

, (3.10)

, (3.10)

где Рж.г – годовые затраты живого труда; Рп.т.г – годовые затраты на предметы труда.

Следовательно, при увеличении значений Qг и снижении затрат живого труда и уменьшении величины Рп.т.г возможно существенное удешевление авторемонтного производства без снижения его качества или с одновременным повышением последнего.

Для оценки возможности повышения производительности труда А необходимо рассмотреть особенности технологических процессов ремонта, обеспечивающих годовой выпуск продукции Qг с наименьшими трудовыми затратами при сохранении или увеличении показателей качества продукции, как по технико-экономическим характеристикам, так и по показателям надежности, безотказности и по общему ресурсу отремонтированных автомобилей и агрегатов.

С этой целью проводится анализ технологических процессов восстановления деталей с учетом классификации деталей как по форме, определяющей особенности обработки рабочих поверхностей, так и по совершенству процессов восстановления [7, 9].

Для изучения дефектов деталей и прогнозирования возможностей их восстановления можно воспользоваться классификацией Ф.С. Демьянюка, который предложил распределение деталей по следующим классам:

1-й класс – корпусные детали: блоки цилиндров, камеры КПП и радиаторных коробок, задних мостов, рулевых механизмов и т.п., базовые поверхности – плоскости и центровочные штифты;

2-й класс – крупные стержни (валы), коленчатый и распределительный валы, валы коробок перемены передач и раздаточных коробок, полуоси ведущих мостов и т.п., базовые поверхности – центровочные пояски;

3-й класс – полые стержни (втулки) при отношении высоты к диаметру не менее 0,5 – ступицы колес, чашки дифференциалов, гильзы цилиндров и т.п., базовые поверхности – центровочные пояски, посадочные поверхности после их восстановления;

4-й класс – диски с отношением высоты к диаметру менее 0,5 – тормозные барабаны, маховики, шестерни заднего моста, фланцы, крышки и т.п. – базовые поверхности – торцы деталей и центральное отверстие с центровочными поясками;

5-й класс – некруглые стержни: класс рычагов и балок ведущих мостов с зависимой подвеской колес, их базовые поверхности определены по совокупности базовых поверхностей отверстий и расстояний между цилиндрическими базовыми поверхностями;

6-й класс – крепежные детали: болты, гайки, шайбы, шпильки – как правило, их базовые поверхности могут в процессе обработки удаляться, кроме особо крупных деталей – силовых шпилек большого диаметра, специальных болтов для крепления съемных противовесов на коленчатых валах дизельных двигателей большого литража и т.п.

Каждый класс деталей при изготовлении и ремонте ориентирован на определенные парки станочного оборудования, а по масштабам производства – на универсальные, специализированные и специальные группы станков, в том числе и на автоматические линии для производства и контроля деталей.

Для снижения трудоемкости технологических процессов в авторемонтном производстве можно использовать классификацию Л.Н. Кошкина, разработчика и создателя большого количества конструкций «роторных линий»:

I класс – обработка «точкой», пример – точение;

II класс – обработка «линией», пример – фрезерование;

III класс – обработка «плоскостью», пример – протягивание плоскости при посредстве протяжек, к числу подобных операций относятся и такие, как протягивание отверстий сложного или ступенчатого профиля;

IV класс – обработка «поверхностью»: ковка, горячая штамповка, прошивка и упрочнение внутренних цилиндрических поверхностей «брошами», а наружных – цилиндрическими оправками, плоская штамповка; поверхностное упрочнение;

V класс – обработка «в среде»: термообработка в муфельных и туннельных печах, окраска, нанесение гальванических покрытий в ваннах и установка непрерывного действия, снятие неровностей в галтовочных барабанах и т.п.

При переводе технологической операции в более высокий класс увеличивается стабильность режимов обработки, улучшается качество продукции, снижаются затраты труда и средств на производство или ремонт каждой детали [5].

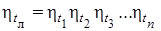

Сокращение затрат времени на технологический процесс операции (в нормочасах) зависит также и от времени простоев оборудования на технологической линии. На «замкнутой» технологической линии обработки с «жесткими» транспортными связями между станками без промежуточных накопителей деталей КПД использования технологической линии по времени соответствует выражению

. (3.11)

. (3.11)

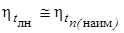

Для технологической линии с промежуточными накопителями при автоматизированной транспортировке изделий от станка к станку имеет место зависимость

, (3.12)

, (3.12)

где  – общий КПД линии по времени для n станков в технологической линии с КПД

– общий КПД линии по времени для n станков в технологической линии с КПД  ;

;  – общий КПД линии по времени для n станков в технологической линии с накопителями между станками с КПД станков по времени

– общий КПД линии по времени для n станков в технологической линии с накопителями между станками с КПД станков по времени  ;

;  – КПД по времени для «наиболее непроизводительного» станка.

– КПД по времени для «наиболее непроизводительного» станка.

Для отдельной операции операционное время для классов обработки

(I…V) для каждого рабочего органа агрегатного станка или многошпиндельного автомата соответствует выражению

, (3.13)

, (3.13)

где  – общее операционное время (нормочасы) для данной технологической операции при обработке одной детали;

– общее операционное время (нормочасы) для данной технологической операции при обработке одной детали;  – вспомогательное время для подготовки сменной программы производства, отнесенное к обработке одной детали;

– вспомогательное время для подготовки сменной программы производства, отнесенное к обработке одной детали;  – время снятия-установки одной детали на станке при данной технологической операции;

– время снятия-установки одной детали на станке при данной технологической операции;  – время наладки оборудования, отнесенное к обработке одной детали за смену;

– время наладки оборудования, отнесенное к обработке одной детали за смену;  – машинное время обработки детали на одном агрегате (шпинделе) станка;

– машинное время обработки детали на одном агрегате (шпинделе) станка;  – время согласования такта технологической линии.

– время согласования такта технологической линии.

При обработке в гальванических ваннах на многопозиционных станках или для партии деталей при одном рабочем ходе станка (фрезерование, шлифование, протягивание и т.п.) расчет производительности оборудования ведут по «штучно-калькуляционному времени» для определения трудозатрат на обработку одной детали (в минутах):

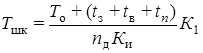

, (3.14)

, (3.14)

где  – штучно-калькуляционное время, отнесенное к обработке одной детали в гальванической или окрасочной ваннах; То – операционное время для ванны;

– штучно-калькуляционное время, отнесенное к обработке одной детали в гальванической или окрасочной ваннах; То – операционное время для ванны;  – сумма затрат времени на размещение деталей на подвесных устройствах и монтаж этих устройств («подвесок») в ванне;

– сумма затрат времени на размещение деталей на подвесных устройствах и монтаж этих устройств («подвесок») в ванне;  – вспомогательное время за смену, отнесенное к одной загрузке ванны для обслуживания подвесных устройств («подвесок»); nд – количество деталей, одновременно загружаемых в ванну; Ки – коэффициент использования ванны по времени за смену (относительная величина, Ки <1); К1 – коэффициент, учитывающий подготовительно-заключительное время на обслуживание рабочего места за смену:

– вспомогательное время за смену, отнесенное к одной загрузке ванны для обслуживания подвесных устройств («подвесок»); nд – количество деталей, одновременно загружаемых в ванну; Ки – коэффициент использования ванны по времени за смену (относительная величина, Ки <1); К1 – коэффициент, учитывающий подготовительно-заключительное время на обслуживание рабочего места за смену:

, (3.15)

, (3.15)

где Тш.к. – штучно-калькуляционное время, отнесенное к обработке одной детали на многофункциональном станке или автоматическом агрегатном станке; То – операционное время для станка для одновременной обработки партии из nд деталей; tз – время загрузки (установки) партии деталей на станок для одновременной их обработки; tв – время выгрузки партии деталей nд после их одновременной обработки на многошпиндельном станке; Ки – коэффициент использования данного станка по времени за смену (Ки<1); К1 – коэффициент, учитывающий подготовительно-заключительное время на обслуживание многошпиндельного или многопозиционного станка за одну смену; tn – время подготовки фиксирующих или закрепляющих устройств для установки партии деталей для данного станка.

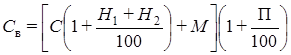

Для анализа затрат для восстановления детали данной технологической операции служит критерий экономичности Св (в рублях):

, (3.16)

, (3.16)

где Св – критерий экономичности; С – основная заработная плата (рубли);

Н1 – косвенные расходы участка или цеха, % к основной заработной плате;

Н2 – косвенные расходы цеха, ремонтного подразделения автотранспортного предприятия или авторемонтного завода, % к основной заработной плате;

М – стоимость материалов для ремонта; П – прибыль, планируемая авторемонтным производством.

Показатель эффективности используемого оборудования обозначают коэффициентом Кэ и подсчитывают по выражению

, (3.17)

, (3.17)

где  – сумма подготовительно-заключительного времени на партию деталей по всем операциям (мин);

– сумма подготовительно-заключительного времени на партию деталей по всем операциям (мин);  – сумма штучного времени на деталь по всем операциям (мин); z – число деталей в партии.

– сумма штучного времени на деталь по всем операциям (мин); z – число деталей в партии.

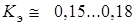

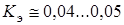

Для мелкосерийного производства коэффициент  ; для крупносерийного

; для крупносерийного  .

.

Величина z экономически целесообразной партии для восстановления деталей составит

. (3.18)

. (3.18)

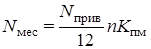

Месячную программу Nмес для деталей, восстанавливаемых по данному технологическому маршруту, определяют по следующей формуле в штуках:

, (3.19)

, (3.19)

где Nприв – приведенная годовая программа восстановления (Nприв = КрКт.кNзад); Кр – коэффициент ремонта детали, агрегата; Кт.к – коэффициент технологической коррекции по масштабам выпуска; Nзад – заданная годовая программа (автомобилей, агрегатов); Кпм – «коэффициент повторяемости по маршруту», учитывающий повторное использование на данном технологическом маршруте станков и оборудования.

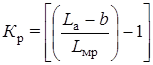

Коэффициент ремонта Кр может быть выбран на основании экспериментальных данных или подсчитан для автомобиля, агрегата, детали по выражению

, (3.20)

, (3.20)

где Lа – пробег автомобиля, агрегата (годы); Lмр – межремонтный пробег;

b – коэффициент вариации пробега.

Коэффициент технологической коррекции по масштабам выпуска продукции Кт.к зависит от степени механизации и автоматизации производства и уменьшается с увеличением производственной программы Nзад.

При производстве 1000 ремонтов в год он составляет 1,2; при 2000 ремонтов он принимается равным 1,0; при 15000 ремонтов он принимает значение 0,75; при 30000 Кт.к = 0,68 и при 40000 – Кт.к = 0,65.

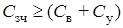

Если критерий экономичности Св меньше стоимости новой детали, то восстановление детали экономически целесообразно, в противном случае лучше приобрести новую запчасть

, (3.21)

, (3.21)

где Сзч – стоимость новой запчасти с учетом транспортировки ее на авторемонтное предприятие или подразделение; Св – стоимость восстановления ремонтируемой детали с учетом транспортных расходов; Су – стоимость утилизации изношенной детали и транспортных расходов.

Выражение (3.21) справедливо, если ресурс восстановленной детали равен ресурсу новой запасной части, если же ресурс восстановленной детали меньше или больше ресурса новой детали, то целесообразность ее восстановления определится эффективностью работы отремонтированного автомобиля. На практике может быть достигнуто соотношение

(Св + Су) << Сзч

вследствие того, что в качестве заготовки в ремонтном производстве используются детали со значительным остаточным запасом прочности основного металла при поступлении их на ремонтное предприятие. Если при восстановлении рабочих поверхностей этих деталей поверхностные слои приобретут улучшенные свойства по сравнению с новыми деталями, ресурс агрегатов автомобиля может быть увеличен по сравнению с ресурсом новых агрегатов заводского изготовления. При этом технологические процессы восстановления детали на маршруте должны обеспечивать повышенное качество отремонтированной детали по сравнению с новой деталью, в первую очередь, по показателям надежности. Подтверждением изложенного может служить, в частности, положительный опыт работы объединения «Автодизель» (г. Ярославль), объединения «Газавтотехобслуживание», Управления Главного технолога Горьковского автомобильного завода (г. Н.Новгород), опыт киевских авторемонтных заводов (г. Киев) и т.п.

Дата добавления: 2016-03-10; просмотров: 1276;