Меры по увеличению ресурса при ремонте

Ресурс конструкции тесно связан с одним из важнейших показателей ее качества – надежности. Надежность есть свойство изделия выполнять заданные функции. При этом изделие должно сохранять в течение всего времени работы установленные характеристиками технико-экономические и эксплуатационные показатели в соответствующим образом заданных рабочих режимах. Эти режимы должны соответствовать условиям использования, технического обслуживания, транспортирования, хранения и эффективно действующей системе планово-предупредительных ремонтов [11, 14, 15, 16].

Понятие надежности включает в себя безотказность, долговечность, ремонтопригодность и сохраняемость (как для изделия, так и для его частей).

Таким образом, ресурс автомобиля R определяется способностью сохранять эксплуатационные показатели в течение заданного интервала времени работы или же способностью работать от начала изготовления (капитального ремонта) до конца пробега (например, в тысячу километров). Основными показателями надежности сцепления и КПП (как и любого другого узла или механизма) являются безотказность, долговечность и ремонтопригодность [1, 2].

Безотказность – характеристика свойств узла и механизма, которая определяется сохранением работоспособности в течение всего времени службы. При этом обычно лимитируется число допустимых отказов в процентах по отдельным категориям важности отказа (малой, средней, большой). Количественной характеристикой отказа служит категория отказа и частость распределения этой категории в исследуемой партии (группе) автомобилей или других транспортных средств.

Работоспособность – свойство изделия выполнять заданные функции при сохранении технических и экономических параметров конструкции. Технико-экономические параметры конструкции обычно регламентируются технической документацией на узел (изделие).

Долговечность – свойство изделия при установленной системе техобслуживания и ремонта сохранять работоспособность с момента его производства до достижения им предельного состояния, под которым обычно понимают дальнейшую невозможность обеспечения установленных технико-экономических показателей даже после технического обслуживания и любого вида ремонта (до капитального ремонта включительно). Важнейшими показателями долговечности являются: ресурс, срок службы, межремонтный пробег. Важнейшим из них является ресурс.

Ресурс – наработка изделия (в моточасах или в тысячах километров пробега) от начала эксплуатации после выпуска изделия с завода или после капитального ремонта (вторичного восстановления) изделия. Обычно задается средний ресурс. Его характеризуют:

а) наработка изделия до первого капитального ремонта;

б) наработка изделия между капитальными ремонтами;

в) средняя наработка изделия от выпуска изделия или между капитальными ремонтами до списания; это понятие аналогично понятию «межремонтный пробег».

Сроком службы называют все виды ресурсов, выраженные в виде календарной продолжительности при установленных техдокументацией условиях обслуживания, эксплуатации и ремонта [5, 6, 10].

По классификации научно-исследовательского автомобильного и автомоторного института (НАМИ) основные способы повышения надежности и долговечности силовых агрегатов автомобилей могут быть разделены на четыре основные направления:

А. Определение и выявление слабых мест узлов, агрегатов и деталей на основании анализа факторов, влияющих на надежность, долговечность и наработку конструкции. Для этой цели необходимо широкое применение методик обычных и ускоренных стендовых и дорожных испытаний.

Б. На основании анализа факторов, влияющих на ресурс конструкции, разрабатываются меры по обеспечению группы комплексных мероприятий, улучшающих защиту и условия нагружения рабочих поверхностей деталей и узлов, входящих в состав силового агрегата.

В. Комплекс мер по совершенствованию конструкций, применяемых материалов, технологии, оптимизации технологических процессов, обеспечивающих улучшение структуры, макро- и микрогеометрии, а также других свойств поверхностей деталей (повышающих их работоспособность).

Г. Повышение качества ремонта, культуры эксплуатации и обслуживания, широкое использование современных методов диагностирования, обеспечение технологии ремонта деталей на уровне технологии их изготовления.

Технология изготовления и ремонта деталей предусматривает обеспечение их заданных параметров при определенных экономических ограничениях. Увеличение точности изготовления и сборки при прочих равных условиях вызывает увеличение стоимости производства [5, 8, 11, 12].

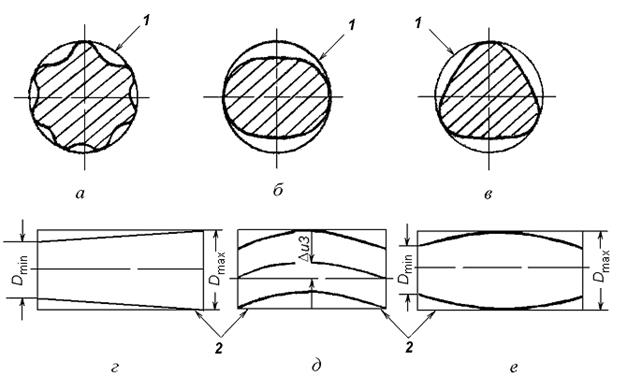

Сама по себе высота микронеровностей и разброс по допускам от номинала еще не определяют ресурса сборочной единицы или пары трения, однако для получения максимально замедленной интенсивности изнашивания необходимо соблюдение допусков на микрогеометрию и макрогеометрию для каждой детали. Микрогеометрия поверхности детали определяется ее микропрофилем, который, в свою очередь, является отражением условий его формирования. На макропрофиль детали оказывают влияние структурные особенности поверхностных и приповерхностных слоев в совокупности с особенностями режимов обработки. Виды дефектов поверхностей валов приведены на рис. 3.6. Характеристики макропрофиля тесно связаны со свойствами материала детали и условиями его обработки.

Рис. 3.6. Основные виды дефектов рабочих поверхностей деталей класса валов: а – некруглость; б – овальность; в – огранка; г – конусность; д – изогнутость;

е – бочкообразность; 1 – прилегающие окружности; 2 – прилегающие профили

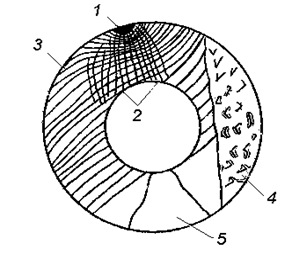

Эти дефекты делают дальнейшую работу детали без ремонта невозможной, и все они являются отражением глубоких структурных изменений поверхности, которым соответствуют изменения глубинных слоев детали: приповерхностных, подстилающих, а также сердцевины детали. Наиболее ярко эти изменения выступают в случаях аварийных поломок, например, для шейки коленвала (рис. 3.7).

Рис. 3.7. Зоны шейки коленчатого вала при ее усталостном разрушении:

1 – фокус излома и очаг разрушения; 2 – вторичные ступеньки и рубцы;

3 – усталостные линии; 4 – зона ускоренного развития излома; 5 – зона долома

В зависимости от выбранной технологии восстановления ресурс отремонтированной детали может составлять от 60 до 100 % ресурса новой детали. Наибольшее снижение ресурса может наблюдаться при восстановлении деталей до номинального размера (принцип полной взаимозаменяемости) в случае, если нарушается оптимальное взаимодействие между поверхностными (наружными), приповерхностными и глубинными слоями металла детали (сердцевиной детали). В процессе изготовления деталей по автомобильной технологии наружные (поверхностные) слои должны иметь наивысшую твердость и износостойкость, приповерхностные – наибольшую пластичность при умеренной твердости, а глубинные слои (сердцевина) детали – наибольшую прочность и вязкость. При этом структурные и кристаллические особенности металла во всех трех зонах (и в переходах между ними) должны обладать хорошей совместимостью по механическим и тепловым деформациям, внутреннему сцеплению в металле и по отсутствию внутренних напряжений. На рис. 3.8 приведены основные способы восстановления деталей силового агрегата автомобиля.

При восстановлении детали способами механической обработки под ремонтные размеры опасность таких структурных нарушений значительно уменьшена по сравнению с другими способами. Если глубина припуска под обработку на 30...50 % превышает глубину распространения усталостных микротрещин, то восстановление под ремонтные размеры по приемам автомобильной технологии (принцип частичной взаимозаменяемости) может обеспечить работоспособность детали в пределах 70...85 % от первоначального ресурса и выше.

Если же рабочие поверхности деталей подвергнуть процессам поверхностного упрочнения (например, методами обкатки роликом, накатки шариком, упрочнением чугунной дробью и т.п.), то ресурс может быть увеличен до 90...95 % от первоначальной величины (т.е. от ресурса новой детали с начала работы до капитального ремонта автомобиля). Такие методы восстановления обязательно требуют снятия термических и механических напряжений (низкотемпературный отпуск). Они возможны благодаря тому, что основные виды внутренних напряжений, характерные для вновь изготовленных деталей, в значительной степени выровнены за время работы автомобиля до капитального ремонта.

| Технологические способы восстановления деталей | ||||||||||||||||||||||

| Пластическое деформирование | Сплавка, напайка и пайка | Металлизация напылением | Гальванические и химические | покрытия | Применение синтетических | материалов | Механические способы | обработки | Электрофизические | способы обработки | ||||||||||||

Рис. 3.8. Основные технологические способы восстановления деталей силового агрегата автомобиля

Необходимо помнить также, что любое восстановление детали до номинального размера методом наращивания (хромированием, осталиванием, наваркой, наплавкой, вибродуговой наплавкой) приводит к «эффекту биметалла» для поперечного сечения детали [10, 12].

Для снижения нежелательных последствий эффекта биметалла, т.е. «бандажных» напряжений, структурной несовместимости кристаллических решеток, разности показателей теплового расширения основного и отложившегося металла, необходимо применять меры, частично или полностью нейтрализующие влияние отрицательных факторов. К ним можно отнести комплексы мероприятий, позволяющих предотвратить вредные последствия эффекта биметалла.

Метод дополнительных ремонтных деталей, изготовленных из соответствующих заготовок, при использовании технологии, принятой в автостроении, также дает значительный эффект. При этом детали восстанавливаются до номинального размера; окончательная обработка производится по автомобильной технологии соответствующим обрабатывающим инструментом с применением оборудования и режимов обработки автостроительных заводов. Характеристики микропрофиля и микрогеометрии детали, а также структурные особенности приповерхностных и подстилающих слоев будут близки к характеристикам новой детали.

Известную сложность вызывает закрепление дополнительных ремонтных деталей (рабочих поверхностей, втулок) в корпусах или на валах, подвергнутых соответствующей обработке. Если рабочие поверхности достаточно удалены от монтажных, можно воспользоваться сваркой, как это имеет место для сменных зубчатых венцов КПП. При такой технологии после отпуска и нормализации вначале удаляется изношенная часть зубчатого венца шестерни или вала и часть цилиндрической поверхности у основания зубьев. Затем вновь изготовленный зубчатый венец и основание после соответствующей термообработки соединяются сваркой в составную деталь. Возможно также изготовление не самого зубчатого венца, а лишь его заготовки, которая после необходимой механической обработки и отпуска подвергается поверхностной закалке ТВЧ. В последнем случае возможны все виды дополнительной механической обработки по автомобильной технологии как до закалки, так и после нее.

Особо точное соблюдение технологических режимов необходимо при выполнении сварочных работ для указанных деталей.

Для сварки чугуна до и после механической обработки применяют широкий ассортимент технологических приемов и сварочных материалов. Особенностью чугунов является превышение температуры плавления его окислов (1430...1450 °С) над температурой плавления основного металла (1230...1270 °С). Поэтому неизбежным является применение предварительного подогрева, флюсов и защитных сред.

Используя соответствующее оборудование, электроды и присадочные материалы, можно получать наплавленный металл в виде чугуна с заданными свойствами и структурой, стали, железомедных и железоникелевых сплавов с тем, чтобы этот металл в максимальной степени удовлетворял эксплуатационным требованиям. Сложность восстановления стальных деталей сваркой и наплавкой связана с относительно малыми их размерами. При этом область всего диапазона изменений величины сварочного тока наиболее распространенных видов оборудования не может быть использована вследствие опасностей коробления деталей и изменения структуры и состава металла.

Хорошие результаты дают способы, позволяющие снизить термические напряжения в зоне тепловыделения (например, вибродуговая наплавка). Этот способ, в частности, позволяет снизить вредное влияние термических напряжений, получить необходимые структуры и состав наплавленного материала, иметь хорошие показатели по совместимости основного материала детали и наплавленного металла. При вибродуговой наплавке напряжение тока изменяется в пределах от 12 до 22 В, а сила тока – от 80 до 300 А. В качестве источников тока применяют низковольтные генераторы соответствующей мощности: НД 1500/750, НД 8000/500 и НД 500/250 с обязательным включением в сварочную цепь дросселя (например, РСТЭ-34). В качестве охлаждающей жидкости используются специальные смеси с содержанием кальцинированной соды (до 5%), хозяйственного мыла (до 1 %) и 0,5% глицерина. Повышение содержания глицерина улучшает качество наплавленного металла. При восстановлении деталей методами электролитических покрытий большую роль играет автоматическое регулирование параметров процессов. Рекомендуется обязательное применение регистрирующих приборов (например, автоматических электронных потенциометров типа ЭПП с датчиками-термопарами), автоматики и терморегуляторов контактного действия (ТК-6, ТК-8). Также возможно использование манометрических дистанционных термометров.

При восстановлении деталей методами сварки и наплавки особое внимание следует обратить на контроль параметров сварочного тока. Периодический контроль температур в зоне сварки может осуществляться передвижными (закрепляемыми) термопарами или оптическими термометрами (стационарного или переносного типа). Восстанавливаемые детали обязательно должны проходить выборочный контроль по микрометражу, твердости и металлографическим исследованиям.

В каждом конкретном случае технологические режимы восстановления деталей и примененное оборудование должны быть хорошо изучены и отлажены для условий массового производства, доступны для изготовления, заказа и ремонта, экономически выгодны. Кроме того, они должны иметь перспективы по дальнейшему развитию и совершенствованию, т.е. допускать возможность повышения качества изделий, увеличения производительности, применения механизации, внедрения автоматизации (включая возможности использования типового оборудования, промышленных роботов, автоматических линий и т.п.).

Дата добавления: 2016-03-10; просмотров: 1936;