Определение технологической себестоимости операции

Технологическая себестоимость операции

Сoп = Сз.п + Са + Ср + Спр + Сэл + Нц,

где Сз.п = Тш.кКтКп – затраты, связанные с заработной платой основного рабочего; Са – затраты, связанные с амортизацией оборудования; Ср – затраты на ремонт оборудования; Спр – затраты на амортизацию и ремонт приспособлений; Сэл – затраты на силовую электроэнергию; Нц – косвенные цеховые неучтенные расходы; Кт – тарифный коэффициент (принимается в зависимости от разряда работ); Кп – коэффициент, учитывающий значение приработки, доплат, премий и начислений.

Для некоторых станков существуют справочные таблицы стоимости 1 станко-ч (Сстч). В этом случае стоимость операции можно определить по упрощенной формуле Соп = СстчТшк/60. Этот способ определения себестоимости операции менее точный [9, 10, 13].

Качество поверхностей деталей

Основные понятия

Качество поверхностей детали характеризуется шероховатостью, волнистостью, физико-механическими и химическими свойствами, а также наличием остаточных напряжений. Качество поверхностного слоя оказывает значительное влияние на эксплуатационные свойства детали [8, 11, 16].

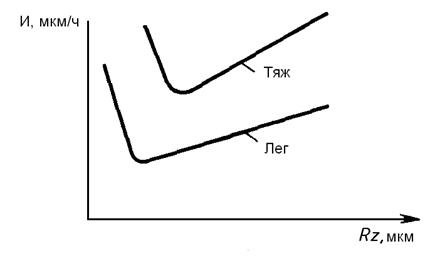

Шероховатость поверхности. Износостойкость детали увеличивается с уменьшением шероховатости, но до определенного уровня, далее она возрастает (рис. 3.3). Более высокий темп износа при большой шероховатости объясняется механическим зацеплением, скалыванием и срезом неровностей поверхностей. Возрастание темпа износа при шероховатости меньше оптимальной объясняется межмолекулярным сцеплением, которое возникает из-за выдавливания смазочного материала и плохой смачиваемости чистых поверхностей. В зависимости от условий работы оптимум шероховатости бывает разным. При более тяжелых условиях оптимум смещается вправо. На износ оказывает влияние направление неровностей. При жидкостном трении и малой высоте неровностей направление рисок влияния на износ не оказывает, при увеличении шероховатости приводит к уменьшению износа параллельное направление рисок и скорости движения. При граничном трении с малыми неровностями параллельное направление рисок и скорости движения приводит к увеличению износа по причине возникновения схватывания металла, при увеличении микронеровностей параллельное направление благоприятнее перпендикулярного [13, 14, 15].

Форма неровностей также оказывает влияние на износ. Более многочисленные неровности при одинаковой их высоте обеспечивают меньший темп износа.

Рис. 3.3. Зависимость износа (И) от шероховатости (Rz) поверхности

для «тяжелых» (Тяж) и «легких» (Лег) условий нагружения в паре трения

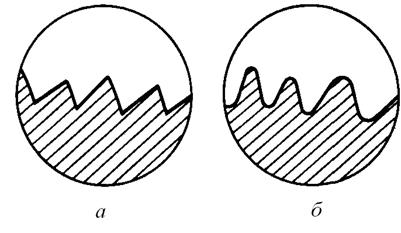

Усталостная прочность деталей снижается с увеличением шероховатости. Особенно интенсивно снижается усталостная прочность при острой шероховатости (рис. 3.4).

Уменьшение шероховатости неблагоприятно сказывается на прочности прессовых соединений и коррозионной стойкости деталей.

Рис. 3.4. Острая (а) и гладкая (б) формы шероховатости

Волнистость поверхности. Отличие волнистости от шероховатости условно. Шероховатостью считается неровность с относительно малыми шагами, т.е. S/Н < 50. При волнистости S/Н = 50...1000, где S – шаг волны неровности;

Н – высота неровности. Поэтому ее влияние на эксплуатационные свойства детали во многом аналогично влиянию шероховатости.

Физико-механические и химические свойства поверхностного слоя деталей. Поверхностный слой отличается от основной части металла, он обычно сильно деформирован и упрочнен. В поверхностном слое под воздействием окружающей среды и температуры возникают различного рода химические соединения, в частности, окислы. Деформационное упрочнение (наклеп) оценивается по глубине и степени наклепа. Степень наклепа представляет собой отношение поверхностной твердости к твердости исходного материала.

Износостойкость деталей в большинстве случаев улучшается с повышением твердости поверхностного слоя, но следует помнить, что перенаклеп поверхностного слоя может привести к микротрещинам и шелушению металла.

Усталостная прочность деталей повышается с увеличением наклепа металла. Считается, что циклическая прочность наклепанных деталей возрастает на 25...35 %.

Коррозионная стойкость снижается с повышением наклепа из-за появления большого числа коррозионных микроэлементов. В зонах сдвигов кристаллических решеток и мест выхода дислокации (линейный дефект кристаллической решетки) убыстряется абсорбция и развиваются коррозионные и диффузионные процессы. Но иногда наклеп (обкатка роликом, обработка дробью) позволяет завальцевать пути проникновения активных веществ внутрь металла, благодаря чему коррозионная стойкость не снижается. В большинстве случаев наклеп оказывает вредное влияние на прочность деталей, работающих при температурах свыше 700... 800 °С.

Остаточные напряжения. Они практически не оказывают влияния на износ, но отражаются на усталостной прочности детали. Сжимающие напряжения увеличивают усталостную прочность, а растягивающие ее снижают, причем сжимающие напряжения в большей мере повышают предел выносливости, чем снижают его такие же по значению остаточные напряжения растяжения.

Дата добавления: 2016-03-10; просмотров: 1084;