Определение норм времени на обработку

Определение норм времени зависит во многом от типа производства. В условиях массового и крупносерийного производства их устанавливают по нормативам в сочетании с широким использованием экспериментальных исследований на рабочих местах. В серийном производстве норма определяется в основном по расчетным нормативам. В единичном и мелкосерийном широко применяется нормирование на уровне укрупненных трудовых приемов или операций в целом.

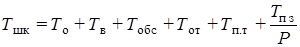

Единицей измерения нормы времени является штучно-калькуляционное время на операцию

,

,

где То – основное время; Тв – вспомогательное время; Тобс – время обслуживания рабочего места; Тот – время на отдых исполнителя; Тп.т – время перерывов по организационно-техническим причинам; Тпз – время подготовительно-заключительной работы; Р – объем партии деталей.

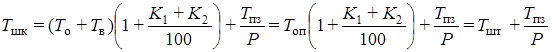

При нормировании станочных работ время перерывов по организационно-техническим причинам часто не учитывают, поэтому

,

,

где К1 и К2 – коэффициенты, учитывающие затраты времени на обслуживание рабочего места и отдых, % от оперативного времени Toп; Тшт – штучное время.

Основное время определяют на каждый переход, после чего время всех переходов суммируют:

,

,

где L – расчетная длина обработки в направлении подачи; l – длина обработки по чертежу; l1 – дополнительная длина на врезание и перебег инструмента;

i – число рабочих ходов; s – подача на один оборот детали (сверла, фрезы);

п – частота вращения детали (сверла, фрезы), об/мин;

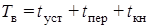

,

,

где tуст – время на установку и снятие детали; tпер – время, связанное с выполнением технологического перехода (управление станком, смена инструмента); tкн – время на выполнение контрольных операций.

Дата добавления: 2016-03-10; просмотров: 1172;