Формирование качества поверхности технологическими методами

Обеспечение требуемой шероховатости поверхности. Обыкновенно поперечная шероховатость больше продольной (вдоль действия инструмента, в частности, резца) и поэтому, когда говорят о шероховатости поверхности, подразумевают поперечную шероховатость. Эта шероховатость зависит от большого числа факторов: вида и режима обработки, инструмента, станка, химического состава и микроструктуры обрабатываемого материала и др. [11, 12, 13].

Скорость резания в зависимости от материалов по-разному влияет на шероховатость. С увеличением скорости резания шероховатость поверхности у хрупких материалов уменьшается за счет того, что уменьшается откалывание части металла при образовании стружки. У легкоплавких металлов при увеличении скорости шероховатость вначале уменьшается, а затем резко возрастает из-за значительного нагрева и оплавления поверхности. У конструкционных углеродистых сталей вначале увеличивается шероховатость, а затем при достижении скорости 20...30 м/мин шероховатость начинает уменьшаться и при скоростях более 70 м/мин практически остается постоянной. При шлифовании шероховатость с увеличением скорости уменьшается.

В общем случае при увеличении подачи S шероховатость увеличивается. При обработке резцом для определения шероховатости можно воспользоваться зависимостью Rz = S2/(8/r), где r – радиус закругления вершины угла.

При точении углеродистых сталей изменение подачи в диапазоне 0,05...0,1 мм/об практически никакого влияния на шероховатость не оказывает. При увеличении подачи свыше 0,1 мм/об шероховатость возрастает примерно по закону параболы. При подачах, меньших 0,02...0,05 мм/об, в зависимости от материала заготовки шероховатость незначительно возрастает из-за влияния упругих и пластических деформаций поверхностного слоя.

При обработке деталей размерным инструментом (зенкер, развертки и т.п.) увеличение подачи приводит к незначительному повышению шероховатости. При увеличении подачи при шлифовании шероховатость возрастает.

Глубина резания при обработке лезвийным инструментом практически не оказывает влияния не шероховатость. При шлифовании шероховатость возрастает с увеличением глубины резания. В диапазоне глубин 0,005...0,02 мм происходит интенсивный рост шероховатости, а при глубинах более 0,02 мм – медленный рост шероховатости.

Форма резца оказывает значительное влияние на шероховатость. Увеличение главного и вспомогательных углов в плане приводит к ростушероховатости. Возрастание радиуса закругления вершины резца снижает высоту шероховатости. Затупление режущего инструмента и появление на нем зазубрин приводят к росту шероховатости при обработке: резцом – на 50...60 %, цилиндрическими фрезами – на 100...115 %, торцовыми фрезами – на 35...45 %, сверлом – на 30...40 %, разверткой – на 20...30 %. При обработке заготовок абразивным инструментом шероховатость снижается с уменьшением зернистости.

Жесткость системы. СПИД (станок, приспособление, инструмент, деталь) оказывает заметное влияние на шероховатость: с уменьшением ее шероховатость возрастает. Чем больше вибрация системы СПИД, тем значительнее высота неровностей.

Применение смазочно-охлаждающей жидкости приводит к снижению шероховатости. При применении минеральных осерненных и растительных масел высота микронеровностей уменьшается на 25...40 %.

На шероховатость поверхности оказывает влияние способ получения заготовки и ее химический состав. Заготовки с мелкозернистой структурой и повышенной твердостью имеют меньшую шероховатость, чем с крупнозернистой структурой и пониженной твердостью. Заготовки из стали с повышенным содержанием серы и стали с присадкой свинца имеют повышенную шероховатость по сравнению с углеродистыми сталями.

Формирование физико-механических свойств. В процессе обработки в поверхностном слое под действием сил резания происходят упругие и пластические деформации, приводящие к наклепу, одновременно происходит нагрев поверхностного слоя, приводящий к потере упрочнения, т.е. постоянно действует комплекс силовых и тепловых факторов, и в зависимости от того, какие факторы преобладают, получается упрочнение (наклеп) или разупрочнение поверхностного слоя.

Степень наклепа зависит от углов заточки режущего инструмента. Увеличение отрицательных значений переднего угла (от 15 до 45°) приводит к росту степени наклепа. При увеличении заднего угла в пределах от 3 до 15° глубина наклепа уменьшается. Увеличение радиуса скругления режущей кромки приводит к увеличению степени и глубины наклепа. Аналогичная картина получается при износе режущего инструмента.

При шлифовании общие закономерности возникновения наклепа сохраняются. Наклеп возрастает с увеличением глубины резания, продольной подачи стола или частоты вращения изделия, размера и радиуса округления абразивных зерен. Скорость резания или частота вращения абразивного круга действует по тем же зависимостям, что и скорость при точении.

При доводке происходит наклеп поверхностного слоя, особенно значительный в режиме полирования. Так, при хонинговании в режиме полирования наклеп возрастает на 30...40 %, а при суперфинишировании закаленной стали – на 25...30 % [8, 10, 11, 13].

Снижение остаточных напряжений поверхностного слоя. Не останавливаясь на физических процессах образования остаточных напряжений в поверхностном слое, отметим, что виды обработки и режимы резания, для которых характерны повышенные силы резания и пластические деформации, вызывают рост остаточных напряжений сжатия и снижение растягивающих напряжений, за исключением обработки пластических металлов, когда повышение влияния силового поля может привести к усилению растягивающих и уменьшению сжимающих напряжений.

При точении окончательная степень, глубина распространения и характер эпюры остаточных напряжений поверхностного слоя зависят от воздействия каждого из факторов, участвующих в формировании остаточных напряжений.

При обработке пластических материалов с увеличением подачи происходит рост остаточных напряжений растяжения. При точении малопластических материалов с увеличением подачи растут сжимающие напряжения. При обработке закаленных сталей, малопластических материалов при увеличении подачи возрастает температура поверхностного слоя, которая может привести к появлению растягивающих напряжений.

Рассмотрим влияние параметров поверхностного слоя на износостойкость и усталостную прочность. На эксплуатационные свойства детали оказывают влияние параметры шероховатости (Ra, Rz, средний шаг S и максимальная высота неровностей), волнистости (высота волны Н и ее шаг L); напряженное состояние поверхностного слоя (внутренние остаточные напряжения); строение поверхностного слоя (твердость, степень и глубина наклепа) и др.

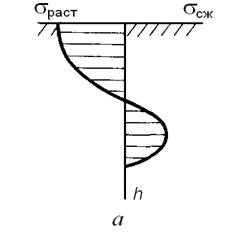

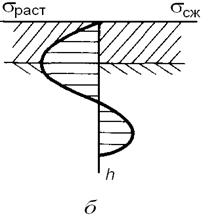

Внутренние остаточные напряжения, как правило, являются следствием определенных технологических процессов (сварочных, нанесения покрытий, химико-термических, механической обработки), от которых в значительной степени зависят характер эпюры и остаточные напряжения. На рис. 3.5 приведены примеры типичных эпюр остаточных напряжений, возникающих в крупных объемах материала детали (напряжения первого рода), которые могут быть как сжимающими, так и растягивающими. Остаточные напряжения, суммируясь алгебраически с рабочими, могут усиливаться или ослабляться. Опасными являются растягивающие напряжения, которые во многих случаях приводят к понижению износостойкости и усталостной прочности.

|

|

Рис. 3.5. Типичные эпюры остаточных напряжений первого рода

в поверхностном слое однородного металла (а) и биметалла (б)

Многие виды износа поверхностей зависят от твердости материала: чем больше твердость, тем меньше скорость изнашивания.

Отклонение формы и неровности поверхности оказывают существенное влияние на такие эксплуатационные свойства, как коэффициент трения, износ, усталостная прочность, надежность прессовых соединений и др. Однако зависимости между указанными параметрами и эксплуатационными свойствами являются сложными, исследованы далеко не полностью и в неодинаковой степени: одни из них обнаружены эмпирически, другие качественно физически объяснены.

Вследствие этого для нормирования параметров шероховатости, распространяя положения теории упругости на неровности поверхности, можно получить связь предела выносливости с неровностями поверхности через избыточный коэффициент концентрации напряжений:

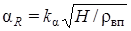

,

,

где ka – коэффициент пропорциональности; Н – глубина канавки; ρвп – радиус кривизны ее дна (впадины).

Сумма 1+aR показывает кратность превышения напряжения σmax во впадине относительно напряжения σ в слое основного материала детали, т.е.

σmax = (1 + aR)σ. В местах, где при переменных нагружениях этот показатель достигает максимума, обычно начинают образовываться усталостные трещины.

Установлено, что между параметрами Ra и aR отсутствует тесная связь. Это свидетельствует о том, что при обеспечении заданной выносливости целесообразно применять не параметр Ra, а физически обоснованный параметр aR.

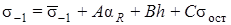

При нормировании параметров шероховатости в условиях обеспечения усталостной прочности следует учитывать другие технологические показатели – остаточные напряжения σост и степень наклепа h. Для этого случая зависимость предела выносливости от указанных технологических показателей описывается уравнением регрессии вида

,

,

где  – среднее значение предела выносливости; А, В и С – показатели, зависящие от материала детали и технологии ее изготовления.

– среднее значение предела выносливости; А, В и С – показатели, зависящие от материала детали и технологии ее изготовления.

Из этого уравнения можно найти aR. После этого определяется соотношение глубины впадины к радиусу ее кривизны и осуществляется переход к нормированию параметров шероховатости. При обеспечении износостойкости нормирование параметров шероховатости осуществляется через физически обоснованный параметр, связанный с уравнением относительной опорной длины профиля неровности поверхности.

Эти и подобные им физически объяснимые явления в общем случае раскрывают взаимосвязи между технологическими показателями качества и эксплуатационными свойствами изделий.

Дата добавления: 2016-03-10; просмотров: 1699;