Влияние характера нагрузок на прочность материала новых и восстановленных деталей

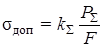

При нагружении детали предельные условные величины напряжений определяются как sдоп :

, (3.1)

, (3.1)

где sдоп – допустимое напряжение для данного материала, (МПа); kS – суммарный коэффициент запаса, РS – максимальная сила; kS = k1 k2 k3 при k1 – коэффициенте характера нагрузки; k2 – коэффициенте формы детали; k3 – коэффициенте технологических режимов обработки, учитывающем микропрофиль детали, глубину усталостных трещин, изменение структуры подповерхностных слоев металла при обработке и т.п.; F – площадь поперечного сечения детали [8].

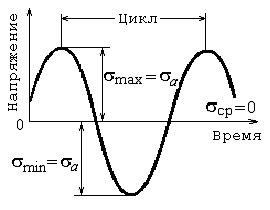

Характер изменения напряжений в детали при растяжении переменной по времени нагрузкой приведен на рис. 3.9.

Рис. 3.9. Изменение напряжений по времени

в знакопеременном цикле нагружения детали

В зависимости от мгновенного максимального значения Рmax величина

smax будет соответствовать выражению условий прочности восстановленной детали:

. (3.2)

. (3.2)

В выражении (3.2) величина smax может быть снижена следующими мерами:

- уменьшением максимальных значений Р при осуществлении более равномерного распределения по времени тепловых и механических нагрузок, действующих на деталь, что обеспечит уменьшение коэффициента k1;

- конструктивным улучшением формы детали при ремонте, улучшающим равномерность распределения нагрузок по сечениям, что приведет к уменьшению коэффициента k2;

- оптимизацией технологических режимов обработки при восстановлении детали, при повышении износостойкости и прочности рабочих поверхностей, что снизит величину коэффициента технологического фактора k3.

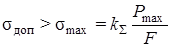

Как правило, для новых деталей коэффициенты k1>1; k2>1; k3>1 при различных условиях нагружения автомобиля и автомобильного двигателя являются минимальными. В процессе эксплуатации автомобиля их значения еще больше увеличиваются вследствие снижения прочности материала детали. При оптимизации процессов восстановления автомобилей происходит снижении значений этих коэффициентов до первоначальных величин или даже до более низких значений. На рис. 3.10 показано изменение работы деформации на диаграмме нагружения при растяжении цилиндрической части крепежной детали типа болта или шпильки.

Рис. 3.10. Диаграмма изменения работы деформации при нагружении цилиндрического элемента крепежной детали:

Р – нагрузка (Н); Dl – относительное удлинение; Т1 – работа деформации детали; Т2 – работа разрушения детали

Вся работа деформации может быть разделена на три части. Часть площади диаграммы ОАС до предела упругости представляет работу упругой деформации, которая накапливается в материале в виде потенциальной энергии и может быть полностью возвращена материалом, если снять нагрузку Р:

, (3.3)

, (3.3)

где Т – работа упругой деформации; Р – нагрузка на деталь; (Dl = e) – относительное удлинение детали; по закону Гука  (Е – модуль Юнга или модуль продольной упругости).

(Е – модуль Юнга или модуль продольной упругости).

Величина Dl может быть записана в виде

, (3.4)

, (3.4)

где l – длина цилиндрической части детали; F – площадь поперечного сечения детали, поэтому

. (3.5)

. (3.5)

Вследствие того, что

, (3.6)

, (3.6)

из выражения (3.6) получим зависимость

. (3.7)

. (3.7)

Таким образом, работа Т упругой деформации при растяжении цилиндрической части крепежной детали зависит от таких величин, как sдоп, площади поперечного сечения F, длины цилиндрического участка l и модуля упругости материала Е.

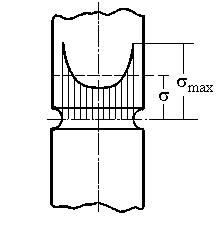

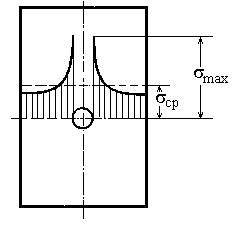

Аналогичные зависимости справедливы и для нагружения деталей более сложной формы. Распределение напряжений в элементах деталей более сложной формы, например, при наличии резьбы или отверстий под шплинты, приведено на рис. 3.11 и рис. 3.12.

|

|

| Рис. 3.11. Местные напряжения в цилиндрической детали с выточкой | Рис. 3.12. Местные напряжения в цилиндрической детали с отверстием |

Интервал изменения величины k1 составляет от 1,2 (равномерная нагрузка) до 1,9 (переменная по времени «плюсовая» нагрузка; для условий знакопеременного нагружения, например, для болтов нижних головок шатунов, он составляет 2,3…2,5. Еще большие значения k1 для болтов и шпилек коренных подшипников – до 2,4…2,6.

Для коэффициента формы детали k2 его величины составили:

- до 1,8…2,1 для болтов и шпилек крепления головок цилиндров (большие значения соответствовали нагружению силовых шпилек с блоками, отлитыми из легких сплавов, вследствие увеличенных температурных деформаций при прогреве двигателей);

- до 1,5…1,7 для болтов и шпилек с введением в их конструкции «разгрузочных элементов»: галтелей, поясков и фасонных выточек в тяжелых автомобильных двигателях карьерных самосвалов, таких как Д-6, Д-12, Д-300 автомобилей «Белаз», «Фаун» автомобилей «Магирус» и других. Использование крепежных изделий, выполненных из более качественных сталей, увеличивает ресурс отремонтированных автомобилей.

Величина коэффициента k3, учитывающего особенности технологии производства автомобильных деталей и запчастей, обычно составляет 1,35…1,25. Использование при ремонте деталей автомобилей и двигателей методов поверхностного упрочнения по результатам внедренных на ПО «Газавтотехобслуживание» (г. Нижний Новгород) ПО «Автодизель» (г. Ярославль) снизило величины k3 до 1,0…0,8, что увеличило начальный ресурс и привело к увеличению послеремонтного ресурса по сравнению с первоначальной величиной.

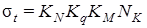

Интенсивность механических напряжений, возникающих вследствие температурных деформаций, может быть оценена по методике, предложенной Б.Ф. Стефановским с сотрудниками, успешно примененной ими в практике производства и ремонта двигателей ярославского производственного объединения «Автодизель», впоследствии использованной также в ремонтных подразделениях в составе управления главного технолога заводами ГАЗ и ЗМЗ и на автомобильном факультете НГТУ при выполнении НИР и НИОКР по заказам упомянутых предприятий. По методике Б.Ф. Стефановского равномерность температурного нагружения деталей двигателей оценивают коэффициентом склонности к термическим напряжениям st:

, (3.8)

, (3.8)

где KN – параметр уровня форсирования двигателя по мощности; NK – параметр оценки равномерности теплоотдачи от детали по конструкционному фактору в зависимости от радиусов цилиндра; КМ – параметр оценки напряжений в материале детали под воздействием внешних механических нагрузок;

Kq – параметр оценки напряжений в материале детали, возникающих вследствие температурных деформаций [11, 17].

Дата добавления: 2016-03-10; просмотров: 1175;