Дефектация деталей. Последовательность технологических операций восстановления деталей автомобиля

Под действием сил, действующих на детали при работе автомобиля, качество и свойства деталей изменяются. Нарушается система взаимного расположения осей в пространстве из-за изгиба и скручивания деталей при изменении макрогеометрии; вследствие усталостных явлений в приповерхностных слоях деталей ухудшаются их противоизносные характеристики; изменение таких свойств поверхности, как твердость, микропрофиль, химический состав и структура поверхностного слоя приводит к ускорению изнашивания. Само изменение размеров детали при износе ухудшает условия работы в паре трения с увеличением размеров зазора от интервалов его оптимальных значений [2, 7, 8, 10].

Перечисленные ранее явления, сопутствующие износу, приводят к появлению дефектов, которые могут сделать восстановление детали экономически нецелесообразным. Для оценки тяжести повреждений (дефектов) детали в ремонтном производстве применяют дефектовочные карты и дефектовочные ведомости. Примеры таких карт приведены для некоторых деталей силового агрегата с тяжелым дизельным двигателем «Раба-МАН» автобуса «Икарус» на рис. 3.13. Детали силовых агрегатов тяжелых дизельных отечественных автомобилей КамАЗ и других имеют сходные дефекты.

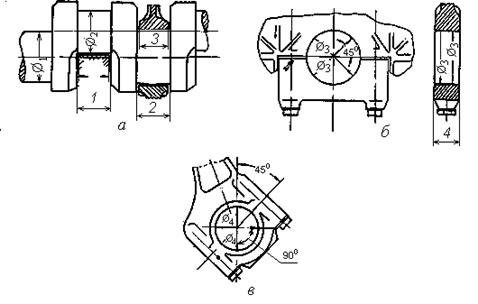

Рис. 3.13. Дефекты деталей дизельного двигателя большого литража «Раба-МАН»

автобуса «Икарус»:

а – дефекты шеек коленвала; б – дефекты постелей коренных подшипников;

в – дефекты нижней головки шатуна; 1 – изменение длины коренной шейки;

2 – увеличение длины шатунной шейки; 3– уменьшение ширины нижней головки шатуна; 4 – длина постелей коренного подшипника; Æ1, Æ2 – уменьшение диаметров коренных и шатунных шеек; Æ3 – увеличение размера по диаметру расточки постелей коренных подшипников; Æ4 – отклонение основного размера по диаметру расточки в шатуне (5 мм от края отверстия)

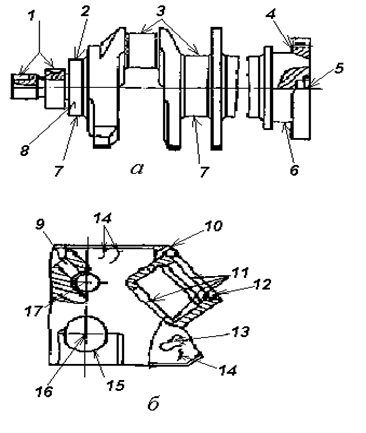

Рис. 3.14. Дефекты деталей двигателя ЗИЛ-130:

а – коленвала; б – блока цилиндров; . 1 – дефекты шпоночных канавок; 2 – увеличение длины шейки; 3 – износы шеек; 4 – износ отверстия; 5 – износ отверстия под подшипник; 6 – износ шейки под сальник; 7 – износ вала; 8 – трещина вала; 9 – износ отверстий под толкатели; 10 – износ резьбы; 11 – износы и коробление посадочных поверхностей; 12 – коробление плоскости стыка; 13 – выкрашивание; 14 – трещина блока цилиндров; 15 – износ постелей вкладышей; 16 – несоосность постелей вкладышей; 17 – износ постелей подшипников распределительного вала

Основные этапы восстановления коленвалов содержат следующие операции: дефектовку, правку и проверку прогиба, наплавку шатунных и коренных шеек, токарную обработку шатунных и коренных шеек, черновое шлифование коренных и шатунных шеек, закалку шеек токами высокой частоты (ТВЧ), чистовое шлифование шеек. Перед тем как ремонтировать вал, восстанавливают поверхности центровых отверстий и фасок. Шпоночные пазы также ремонтируются наплавкой с последующими видами механической обработки: точением, черновым шлифованием, закалкой, чистовым шлифованием. Перед закалкой дисковой фрезой фрезеруется шпоночный паз (см. табл. 3.2).

Таблица 3.2

Дата добавления: 2016-03-10; просмотров: 1532;