Влияние формы восстанавливаемой детали и структуры ее материала на усталостную прочность

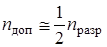

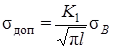

Предельное число циклов нагружения детали (nдоп) приведено в выражении:

, (3.22)

, (3.22)

где

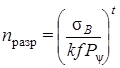

, (3.23)

, (3.23)

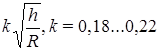

где nразр – предельное число циклов до разрушения детали при циклическом нагружении в паре трения; sВ – предел прочности материала детали; Рy – максимальная величина фактического давления в паре трения; f – коэффициент трения с учетом оптимальной толщины и вязкости смазочного слоя; k – постоянная величина, характеризующая распределение неровности по высоте для микропрофиля при характеристике микропрофиля  ; h – максимальная высота гребешка микропрофиля данной детали; R – единичный радиус внедрения сопутствующего или сопряженного микропрофиля; t – показатель степени, зависящий от смазки и механических свойств поверхностей трения,

; h – максимальная высота гребешка микропрофиля данной детали; R – единичный радиус внедрения сопутствующего или сопряженного микропрофиля; t – показатель степени, зависящий от смазки и механических свойств поверхностей трения,

t@10…15 при взаимодействиях в условиях упругого контакта, при изменении вязкости масла в несколько раз, при повышении рабочих температур в агрегатах автомобилей.

Выражение (3.23) имеет место при нормальной концентрации дислокаций и дефектов упаковки [14, 15, 16].

Для деталей из листового металла, там, где толщина детали d<<<L…B, где L, B – размеры листовой детали, при операциях прессования, гибки и вытяжки имеет место зависимость

, (3.24)

, (3.24)

где mвыт – коэффициент вытяжки листового металла; F0 – площадь листа заготовки до деформации; SF1 – площадь фактической поверхности листа после фасонной вытяжки его поверхности.

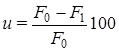

, (3.25)

, (3.25)

где u – степень деформации.

Аналогичные зависимости характеризуют и процесс ковки. Для изменения поперечного сечения и оценки деформаций при ковке введено понятие «коэффициента уковки» y:

, (3.26)

, (3.26)

где F0 – большая площадь поперечного сечения (начальная); F1 – меньшая площадь поперечного сечения после обработки детали ковкой.

Зависимости, описанные выражениями (3.24), (3.25), (3.26), сопровождаются поверхностным упрочнением материала, однако механизмы такого упрочнения не равноценны. Если технологические операции (3.24) и (3.25) сопровождаются упрочнением в виде наклёпа, т.е. возникновением дополнительных, стягивающих металл, поверхностных напряжений, то для операции (3.26) характерно упрочнение за счет повышенной равномерности структуры поверхностных слоев металла и отсутствием микротрещин. Если для операций (3.24) и (3.25) характерно увеличение количества поверхностных дислокаций и сдвигов кристаллической решетки в 3…5 раз по сравнению с материалом заготовки, то для операций типа (3.26) количество дислокаций и сдвигов решетки уменьшается на 20…30 % по сравнению с материалом заготовки вследствие нагрева материала и последующего его упрочнения при ковке.

Отличительные свойства методов (3.24), (3.25) и (3.26) поверхностного упрочнения заключаются в следующем.

Развитие линий сдвига и образование поверхностных микротрещин в значительной степени зависят от температуры. Наибольшее влияние линейное расширение материала при повышении температуры агрегата или панелей кузова автомобиля оказывает на возникновение тепловых деформаций деталей. Такие деформации приводят к возникновению тепловых напряжений или же к теплонапряженному состоянию в материале детали, что снижает пределы ее прочности. Тепловые деформации материала детали приводят к возникновению линий сдвига, впоследствии служащих зародышами микротрещин. При достижении микротрещиной глубины 1,5…2,0 мкм, соответствующей критической величине микротрещины Lk, при дальнейшем циклическом нагружении микротрещина развивается в усталостную трещину. Закономерность увеличения размеров усталостной трещины в листовой панели металла характеризуется зависимостью

, (3.27)

, (3.27)

где sдоп – допустимое напряжение в данном месте панели (листа); K1 – коэффициент интенсивности напряжений при знакопеременных нагрузках (для деталей и панелей кузовов автомобилей K1=1,9…3,5); sВ – предел выносливости материала панели; p=3,14; l – половина длины трещины, возникающей в центре панели при растяжении листа внешними силами.

Для краевой трещины листа кузова, расположенной, например, в зоне приварки панели кузова к его силовым элементам, вследствие воздействия знакопеременных нагрузок величину l в выражении (3.27) заменяют на r, где r – длина краевой трещины.

Структурная однородность материала детали может быть косвенно охарактеризована количеством включений в металл структурных дефектов – дислокаций на 1 см2, а также увеличением ионной проводимости в металлах и сплавах [4, 5].

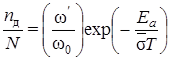

Термодинамическая разновесная концентрация дефектов в кристалле (т.е. вероятность существования дислокаций) определяется следующими выражениями:

, (3.28)

, (3.28)

где nд – равновесное число дефектов; N – количество узлов в кристаллической решетке;  – частота колебаний соседних с дефектом решетки атомов;

– частота колебаний соседних с дефектом решетки атомов;

w0 – Эйнштейновская частота колебаний, »1013 Гц; Еа – энергия образования дефекта (вакансии) для стали и сплавов железа, 24…31 ккал/(г×атом);

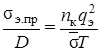

, (3.29)

, (3.29)

где sэ.пр – электрическая проводимость материала, обусловленная частицами с зарядами q; D – коэффициент диффузии; nк – концентрация вакансий в единице объема;  – постоянная Больцмана; Т – абсолютная температура (К).

– постоянная Больцмана; Т – абсолютная температура (К).

Равенство (3.29) называют законом Нернста-Эйнштейна.

При пластической деформации металла концентрация точечных дефектов в приповерхностном слое детали может увеличиться в несколько раз. То же самое наблюдается и при поверхностном упрочнении деталей методом холодной обработки:

, (3.30)

, (3.30)

где с – концентрация точечных дефектов в поверхностном слое металла; В – целое число, коэффициент (1019…1021 см-3); р – показатель степени (1£ р £ 2).

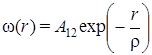

Потенциальная энергия отталкивания w(r) между двумя однородными по знаку ионами описывается формулой Борна-Майера

, (3.31)

, (3.31)

где А12 – постоянная, зависящая от электропроводных свойств иона материала;

r – расстояние между ионами, определяющее интенсивность сил их взаимодействия; r – расстояние взаимодействия между атомами в кристаллах (0,120…0,650 Ǻ).

Коэффициент диффузии D определяется формулой

, (3.32)

, (3.32)

где а – длина перескока, т.е. расстояние между соседними плоскостями решетки, соответствующее межатомному расстоянию (для стали а @3×10-8см);

wп – среднее число перескоков в ближайшее междуузелье или вакансию (число перекосов атома в секунду, определяющееся при данной Т тепловым состоянием, т.е. подвижностью), для металлов и продуктов их окисления, wп находится в пределах 10-16…10-46 см2/с.

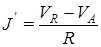

Косвенным показателем особенностей структуры материала детали или состояния панелей кузова может явиться величина так называемого «коррозийного тока»:

, (3.33)

, (3.33)

где VR , VA – эффективные «электродные» потенциалы, возникающие вследствие вакансий и коррозии в материале; R – омическое сопротивление кузова.

На основании изложенного можно рекомендовать ряд мер для увеличения прочности деталей:

– улучшение свойств моторных и трансмиссионных масел для обеспечения более «пологой» вязкостно-температурной кривой в интервале рабочих температур, снижение их щелочности и кислотности;

– оптимизацию температурного состояния деталей в парах трения до интервалов Т, сохраняющих характеристики масел по смачиваемости и адгезионным свойствам;

– применение методов поверхностного упрочнения деталей, не приводящих к значительному увеличению дислокаций в кристаллической решетке, замена технологических процессов глубокой вытяжки на более простые способы, требующие меньшей энергоемкости за счет упрощения конструкций панелей;

– сокращение числа электролитических пар при функционировании агрегатов автомобилей и эксплуатации их кузовов;

– использование симметричных схем нагружения и уравновешивания для деталей двигателя, трансмиссии и подвески;

– повышение химической и структурной однородности металла заготовок и деталей.

Дата добавления: 2016-03-10; просмотров: 1320;