Совершенствование процессов механической обработки деталей резанием

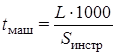

Машинное время tмаш (в минутах) при обработке для одной детали определяют по выражению

, (3.34)

, (3.34)

где L – суммарная величина хода режущего инструмента при обработке детали за один проход (мм); Sинстр – скорость продольной подачи режущего инструмента (в метрах в минуту) [10].

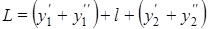

Соответственно величина продольной подачи составит (в мм):

, (3.35)

, (3.35)

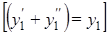

где  – ход подвода инструмента к детали (мм);

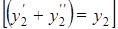

– ход подвода инструмента к детали (мм);  – ход отвода инструмента от детали (мм);

– ход отвода инструмента от детали (мм);  – ход, соответствующий длине «врезания инструмента» в деталь;

– ход, соответствующий длине «врезания инструмента» в деталь;  – ход, соответствующий длине «выхода инструмента»; l – длина обрабатываемой поверхности; y1 – суммарный ход подвода инструмента к длине l; y2 – суммарный ход отвода инструмента.

– ход, соответствующий длине «выхода инструмента»; l – длина обрабатываемой поверхности; y1 – суммарный ход подвода инструмента к длине l; y2 – суммарный ход отвода инструмента.

Между скоростью резания Vp и стойкостью инструмента в минутах машинного времени Тинстр = Ти существует зависимость

, (3.36)

, (3.36)

где Ар – коэффициент, определяющий условия резания, т.е. влияний температур, давлений, прочности режущего инструмента; m – показатель степени, зависящий от условий резания.

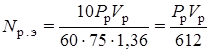

Потребная мощность Nр.э обработки резанием

, (3.37)

, (3.37)

где Nр.э – эффективная мощность резания; Рр – усиление резания (Н); Vр – скорость резания (метры в минуту).

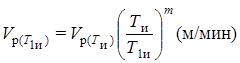

Для пересчета скорости резания в зависимости от выбранной стойкости режущего инструмента Ти можно использовать выражение

, (3.38)

, (3.38)

где  – искомая скорость резания при стойкости инструмента Т1и (метры в минуту);

– искомая скорость резания при стойкости инструмента Т1и (метры в минуту);  – скорость резания, соответствующая нормативной стойкости инструмента Ти; Т1и – выбранная стойкость инструмента в минутах машинного времени для условий повышения или понижения качества режущего инструмента; Ти – данная стойкость режущего инструмента, выбранная по нормативам в минутах машинного времени; m – показатель степени.

– скорость резания, соответствующая нормативной стойкости инструмента Ти; Т1и – выбранная стойкость инструмента в минутах машинного времени для условий повышения или понижения качества режущего инструмента; Ти – данная стойкость режущего инструмента, выбранная по нормативам в минутах машинного времени; m – показатель степени.

Использование инструментов с повышенной стойкостью режущих кромок, помимо увеличения значений Т1и увеличивает точность обработки деталей, уменьшает погрешности при обработке, в случае рационального выбора величин Vр и Рр приводит к повышению качества отремонтированных деталей, даже по сравнению с новыми запасными частями заводского изготовления. Для этого необходимо выбирать такие режимы резания, чтобы структуры поверхностных и подповерхностных слоев металла для рабочих поверхностей были оптимальными.

Для различных скоростей обработки металлов резанием необходимо использовать соответствующие режущие материалы, адекватные режимам нагружения станка, силовой схеме обрабатываемой детали и свойствам обрабатываемого материала.

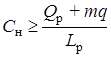

Стоимость Qр капитального ремонта автомобиля или его агрегата, исходя из экономических показателей, может быть записана в виде

, (3.39)

, (3.39)

где Сн – стоимость нового автомобиля; m – количество ремонтов на пробег Lр; Lр – послеремонтный пробег автомобиля (агрегата); q – средняя величина стоимости текущего ремонта за пробег.

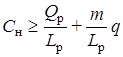

Другая форма записи для (3.39):

. (3.40)

. (3.40)

Величина  это параметр потока отказов w, следовательно:

это параметр потока отказов w, следовательно:

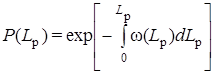

, (3.41)

, (3.41)

где Р(Lp) – показатель вероятности безотказного состояния автомобиля или агрегата, правая часть выражения (3.41) соответствует параметру потока отказов.

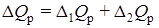

Увеличение послеремонтного пробега Lp на величину DLp приводит к увеличению стоимости ремонта  . Уменьшение параметра потока отказов на величину Dwр также приводит к увеличению стоимости капитального ремонта на величину

. Уменьшение параметра потока отказов на величину Dwр также приводит к увеличению стоимости капитального ремонта на величину  . Вследствие этого правомерно наличие зависимости

. Вследствие этого правомерно наличие зависимости

, (3.42)

, (3.42)

т.е. улучшение показателей по ресурсу и параметру потока отказов автомобильных двигателей и автомобилей вызывает увеличение объема и стоимости капитального ремонта до величины  . Условия проведения ремонта в соответствии с зависимостью (3.42) требуют дополнительных затрат в ремонтном производстве на материалы, инструменты и оборудование повышенного качества с увеличенной стоимостью.

. Условия проведения ремонта в соответствии с зависимостью (3.42) требуют дополнительных затрат в ремонтном производстве на материалы, инструменты и оборудование повышенного качества с увеличенной стоимостью.

В связи с изложенным, вопросы выбора экономических затрат при использовании инструмента той или иной стоимости должны соответствовать выбранным экономическим показателям для технологических процессов. В зависимости от масштабов производства могут быть выбраны как более дорогие, так и более приемлемые по стоимости инструментальные материалы. Наиболее доступными по цене для изготовления режущего инструмента являются углеродистые инструментальные стали, затем – быстрорежущие стали, инструментальные твердые сплавы и минералокерамические режущие материалы. Каждый из видов режущего материала имеет свое назначение, при котором его использование будет экономически оправдано как при производстве ремонта, так и при последующей эксплуатации отремонтированных деталей.

Углеродистые инструментальные стали, например, У10, У10А, У11, У11А, предназначены для изготовления свёрл малого диаметра, метчиков, развёрток, резьбонарезных плашек, фрез малого диаметра и т.п. инструмента. Составы сталей У10А, У11А и У12А приведены в табл. 3.6.

Таблица 3.6

Дата добавления: 2016-03-10; просмотров: 905;