Упрочнение деталей при ремонте методами поверхностного пластического деформирования

Поверхностное пластическое деформирование (ППД) отличается от других методов ремонта: раздачи, осадки, вдавливания, правки соосных элементов валов т.п. тем, что при ППД одновременно с восстановлением формы ремонтируемой детали происходит изменение структуры поверхностных и подповерхностных слоев металла. При этом увеличиваются прочность металла, износостойкость рабочих поверхностей, оптимизируются структурные характеристики материала за счет повышения износостойкости и улучшения микропрофиля.

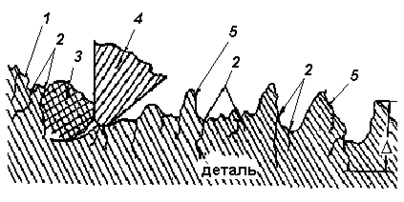

При обработке рабочих поверхностей резанием, как это следует из рис. 3.15, происходят процессы деформации металла, что приводит к увеличению количества нарушенных дислокаций (рис. 3.16 и рис. 3.17) [2, 5, 14].

Рис. 3.15. Схема образования микротрещин при механической обработке детали: 1 – микропрофиль детали перед обработкой; 2 – микротрещины; 3 – элементарная порция (элементарный блок) стружки; 4 – резец; 5 – микропрофиль детали после обработки; D – глубина проникновения микротрещин по линии сдвига

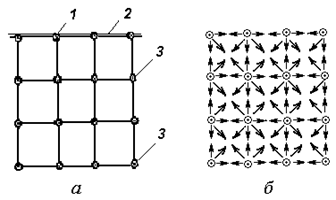

Рис. 3.16. Схема сил в нормальной дислокации:

а – схема атомной решетки; б – схема межатомных уравновешивающихся сил; 1 – атом поверхностного слоя; 2 – поверхность; 3 – атомы внутренних рядов структуры

Рис. 3.17. Схема сил в нарушенной дислокации:

а – схема атомной решетки; б – схема межатомных неуравновешивающихся сил. 1 – атом поверхностного слоя; 2 – поверхность; 3 – атомы внутренних

рядов структуры

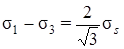

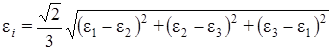

Дислокацией называют область кристаллической решетки, искаженной под влиянием перемещений в ней атомов. Для оценки состояния материала детали используют энергетическую теорию Губера-Мизеса-Генки, т.е. условие постоянства удельной энергии изменения формы. Согласно данной теории, для перехода металла в пластическое состояние необходимо накопить в объеме вещества некоторое постоянное количество потенциальной энергии независимо от схемы напряженного состояния. Обозначив величиной Аф удельную потенциальную энергию изменения формы, Адеф – энергию удельной потенциальной деформации металла, через Ао – удельную потенциальную энергию упругого изменения объема тела, получим выражение

Аф=Адеф - Ао. (3.43)

Полагая деформации кубического элемента объема по осям x, y, z соответствующими величинам напряжений в элементе s1, s2, s3, а разности между s1 и s3 равными ss, т.е. s1 – s3 = ss, с соответствующими s1, s2, s3, получим

, (3.44)

, (3.44)

, (3.45)

, (3.45)

где ei – характеристика деформации элементарного объема материала; e1, e2,

e3 – деформации элементарного объема материала по осям x, y, z под действием сил деформации Рдеф.

Совместное решение уравнений (3.44) и (3.45) и использование так называемых «кривых упрочнения», полученных в результате экспериментальных исследований, позволяют найти величину «оптимального сопротивления деформации». При этом материал детали упрочняется в заданных технологической обработкой пределах за счет увеличения потенциальной энергии поверхностного слоя, «схлопывания» микротрещины и оптимизации характеристик исходного микропрофиля (см. рис. 3.18 и 3.19). Так, например, при осадке наружной поверхности трубы амортизатора или при ремонте впускного клапана методом вдавливания пуансона в его головку, напряжения могут быть подсчитаны по следующему выражению:

, (3.46)

, (3.46)

где u – «коэффициент вытяжки»; F0 – начальная площадь поперечного сечения детали; F1 – площадь поперечного сечения детали после прошивки гладкой «брошью» или после обжатия оправкой.

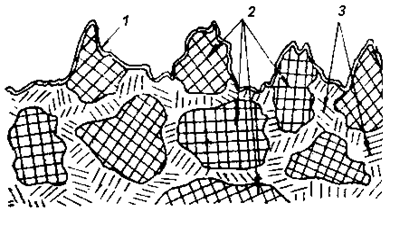

Рис. 3.18. Схема расположения блоков и межблочных зон в приповерхностном слое детали:

1 – пленка окислов на поверхности детали; 2 – блоки (нормальные дислокации);

3 – межблочные зоны (нарушенные дислокации)

Рис 3.19. Схема увеличенного участка микропрофиля детали:

1 – микротрещины; 2 – межблочные зоны; 3 – блоки; 4 – поверхность детали;

5 – пленка окисла; l – длина опорной площадки на вершине гребешка микропрофиля;

S – соответствующая ей площадь

Коэффициент уменьшения поперечного сечения m подсчитывают по выражению

, (3.47)

, (3.47)

где l0 – длина детали до прошивки отверстия или до обжатия оправкой;

l1 – длина детали после данной обработки;

, (3.48)

, (3.48)

где k – коэффициент уменьшения поперечного сечения детали после обработки наружной и внутренней поверхности методами пластической деформации. При этом напряжение деформации sz должно удовлетворять условию

, (3.49)

, (3.49)

где sр – предел прочности материала детали на растяжение (кг/мм2).

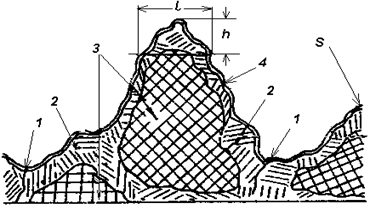

Основными способами восстановления деталей методами пластического деформирования являются следующие: «а» – осаживание детали; «б»– раздача детали при прошивке гладкой «брошью»; «в» – обжатие детали при помощи специальной наружной оправки (рис. 3.20) [4, 12].

Методы ПДД приводят к увеличению усталостной прочности детали на 25…30 % и более. Они широко использовались при восстановлении деталей двигателей в ОАО ГАЗ (г. Нижний Новгород) и в ярославском объединении «Автодизель» (г. Ярославль, г. Тутаево). Некоторые режимы упрочнения автомобильных сталей с увеличением усталостной прочности s-1 (%) после ППД приведены в табл. 3.15.

Рис. 3.20. Схема восстановления деталей способами давления:

а – осадкой; б – раздачей; в – обжатием; Р – приложенные силы,

s – деформации под действием этих сил

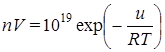

Мартенситная структура – специфическая мелкоигольчатая микроструктура сплава, определяющая его максимальную твердость. Скорость V распада мартенсита соответствует выражению

, (3.50)

, (3.50)

где n – число кристаллов карбида; u – энергия активизации распада 33000 (кал/моль); R – постоянная среды; Т – температура (К).

Наиболее эффективными приемами ППД являются технологические процессы обкатки галтелей коленчатых валов, стержней и фасок клапанов роликами, обработка заготовок стальных и чугунных коленчатых валов, а также распределительных шестерен металлической «дробью» в потоке сжатого воздуха, упрочнение при ремонте рабочих поверхностей «зеркала цилиндров» с помощью механических, пневматических и электрических вибраторов и другие, подобные перечисленным, процессы. Усилие воздействия на упрочняемую деталь не должно сообщать излишней энергии поверхностным ее слоям. В противном случае возможно искажение формы детали, главным образом, в виде изгибов продольной оси. Для увеличения стойкости детали к усталостным напряжениям s-1 (см. табл. 3.15) необходимо соблюдать при операциях ППД ограничения величин «нагрузки обката», не превышая ее допустимых величин.

Таблица 3.15

Дата добавления: 2016-03-10; просмотров: 983;