Теплофизические свойства конструкционных материалов в зоне сварки

| Материал | l кал/(см×с×град) | с кал/(г×град) | сg кал/(см3×град) | а см/с |

| Чугуны специальные (с=3,5…4,2%) | 0,065 | 0,11 | 1,05 | 0,06 |

| Стали хромистые 30ХМ, 40Х и т.п. | 0,06 | 0,12 | 1,2 | 0,07 |

| Стали хромистые 18ХНВ, 20Х13 и т.п. | 0,04 | 0,10 | 1,1 | 0,05 |

| Алюминиево-магниевые, алюминиево-кремнистые сплавы | 0,44…0,45 | 0,22…0,24 | 0,60…0,62 | 0,9…1,05 |

| Медь и медные сплавы | 0,85…0,90 | 0,09 | 0,92…0,95 | 0,93…0,96 |

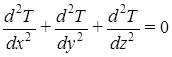

Для определения боковых границ зоны нагрева и границ поперечного сечения сварочной ванны можно воспользоваться уравнениями Лапласа и Фурье, а для оценки скорости разогрева и остывания использовать критерии Фурье и Био.

Принимая направление вектора скорости Vсв в качестве координаты х для трехмерного температурного поля, для координаты у, перпендикулярной х, можно получить выражение для установившегося теплового режима, т.е. для времени t=0:

, (3.61)

, (3.61)

где  ;

;  ;

;  – законы изменения температур по осям x, y, z,

– законы изменения температур по осям x, y, z,

где z – «глубина» размещения точки температуры в металле под сварочной ванной;

, (3.62)

, (3.62)

где  – коэффициент температуропроводности; g – плотность металла;

– коэффициент температуропроводности; g – плотность металла;

Ñ2 = D; Ñ – набла-оператор; D – оператор Лапласа.

Таким образом, на основании выражений (3.61) и (3.62) закон изменения температуры с увеличением «глубины» металла по координате z можно считать близкими к экспоненциальному.

Критерий Фурье (Fo) и критерий Био (Bi) характеризуют скорость прогрева и остывания металла для каждой «точки нагрева»:

; (3.63)

; (3.63)

, (3.64)

, (3.64)

где l – коэффициент теплопроводности (кал/(см×с×К)); a – коэффициент теплоотдачи (Вт/(м×К)); l – поперечные размеры тела (метр).

Поэтому, чем больше значение коэффициента l и площадь поперечного сечения детали, тем быстрее осуществляется теплоотвод от зоны сварочной ванны и тем выше скорость остывания сварочного шва (Т/Dt), что оказывает непосредственное влияние на качество и формы шва.

Использование флюсов и сред защитных газов при сварке замедляет скорость остывания шва, создавая более благоприятные условия для формирования оптимальной структуры его металла. Этой же цели могут служить различные способы подогрева шва после сварки и замедления темпов его охлаждения в термических емкостях, так называемых «копильниках», существенно замедляющих скорость охлаждения деталей, отремонтированных сваркой и наплавкой. При уменьшении диаметра электрода увеличивается потенциал ионизации в объеме сварочной дуги, что неблагоприятно сказывается на качестве шва (быстрое остывание, высокая твердость и хрупкость структуры наплавленного металла). Использование эффективных флюсов и защитных сред уменьшает потенциал ионизации и улучшает качество наплавленного металла так же, как и использование переменного тока.

Дефекты структуры шва, так же, как и дефекты отливок, могут быть описаны механизмами нарушения дислокаций. Для оценки дислокаций предложены методы Френкеля и Шоттки. По методу Френкеля механизм образования дислокаций описывается выражением (3.65). Эти дефекты характеризуют возникновения искажений кристаллической решетки материала в порах и «линиях сдвига» внутри структуры металла:

, (3.65)

, (3.65)

где gF – свободная энергия образования дефекта по Гиббсу; Т – температура металла в зоне дефекта (К) для данного прямоугольного микроэлемента;

k – постоянная Стефана-Больцмана; K – функция температуры и давления в зоне возникновения дефекта.

Следовательно, увеличение температурного градиента DТ/Dt, где t – время воздействия температуры Т на металл, способствует увеличению количества вакансий в металле шва.

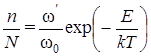

Дефекты по теории Шоттки возникают при выходе атомов кристаллической решетки из глубинных слоев структуры на поверхность застывающего металла и характеризуются выражением

, (3.66)

, (3.66)

где n – равновесное количество дефектов; N – количество узлов в кристаллической решетке для элементарного объема; Т – температура металла (К); k – постоянная Стефана-Больцмана; Е энергия активации образования дефекта (для вакансии или межузельных атомов); w' – частота колебания соседних атомов в кристаллической решетке; w0 – эйнштейновская частота колебаний, »1013 Гц.

Таким образом, при пластической деформации, механической обработке, действии повышенных температур, электросварке вакансии образуются по механизму Френкеля, а образование вакансий при старении материала детали соответствует механизму Шоттки. Для улучшения качества наплавленного металла и предотвращения увеличения величины gF в выражении (3.65) необходимо: обеспечить высокую чистоту и однородность сварочного (наплавочного) шва путем эффективного применения флюсов и постоянства состава электродной проволоки; соблюдать точное выдерживание постоянного режима сварки по току, напряжению, температурам; в случае выгорания легирующих добавок использовать электроды с повышенным содержанием углерода для компенсации легирующих элементов в шве.

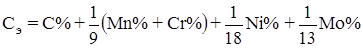

Для уменьшения количества дефектов по выражению (3.66) необходимо при ремонте сваркой применять такие материалы для сварочных работ, которые не будут увеличивать анодные потенциалы в металле деталей двигателя, восстановленных при помощи сварки и наплавки. Следует также стремиться не превышать, без производственной необходимости, предельные температуры технологических процессов сварки и наплавки, использовать меры для уменьшения скорости охлаждения сварочных и наплавочных швов. Для компенсации выгорания легирующих элементов при сварке и наплавки используют выражение для Сэ, при этом повышенное содержание углерода в сварочном шве обеспечивается составом электродной проволоки.

Эквивалентное количество углерода Сэ для компенсации выгорания легирующих добавок в стали учитывают пересчетом их содержания по выражению

. (3.67)

. (3.67)

Указанные в данном выражении химические элементы могут быть восполнены также введением их в увеличенном количестве либо в состав электродной проволоки, либо в состав присадочных прутков при сварке неплавящимся электродом, например, при использовании постоянного сварочного тока прямой или обратной полярности.

Возникновение газовых пор в шве обычно связано с выделением азота, водорода или окиси углерода с металлом в момент его затвердевания. Азот и водород в зону сварки попадают из атмосферы, а окись углерода при сварке сталей и чугунов выделяется из металлов. От формы шва и размеров сварочной ванны (ширина/глубина) зависит легкость очистки шва от газов, следовательно, режимы сварки активно влияют на пористость шва (см. табл. 3.17). Для предотвращения попадания водорода в зону шва в состав сварочных флюсов вводят плавиковый шпат (CaF2) и кремнезём (SiO2) одновременно.

Таблица 3.17

Влияние напряжения дуги на содержание азота и образование пор

при сварке среднеуглеродистых сталей

| Напряжение дуги (V) | Содержание азота в шве (%) | Наличие пор в шве |

| 26…28 | 0,07 | Отсутствуют |

| 30…32 | 0,11 | Отсутствуют |

| 34…36 | 0,26 | Отсутствуют |

| 43…44 | 0,55 | Имеются |

Данные, аналогичные приведенным в табл. 3.17, характерны и для образования пор в сварочных швах и для других газов.

Вследствие изложенного можно отметить, что зоны качественной сварки возможны в интервалах 24…36 В, исходя их эффективной тепловой мощности электрической дуги Qэ.

На глубину проплавления шва hп (мм) оказывают влияние сила сварочного тока Iсв (амперы) и условия сварки и наплавки. Соотношение hп/В, где В – ширина шва (мм), изменяется при увеличении силы тока Iсв, как это показано в табл. 3.18 при ремонте деталей двигателей.

Таблица 3.18

Изменение глубины проплавления hпи ширины шва В в зависимости от величины Iсв

| Сварочный ток Iсв (А) | hп/В |

| 0,30 | |

| 0,35 | |

| 0,60 | |

| 0,80 | |

| 1,00 | |

| 1,20 |

Сила сварочного тока Iсв в зависимости от применяемого диаметра электрода d может быть выбрана по выражению

Iсв @ 110d + 10d2. (3.68)

Таким образом, при сварке сплавов железа и сталей для обеспечения высокого качества сварочных и наплавочных швов величины сварочного тока Iсв следует выбирать в пределах от » 200 и до » 550 А, кроме сварки тонкостенных деталей и наложения тонких швов при наплавке.

Для ремонта деталей газовой сваркой используют в основном газо-ацетиленовые горелки, мощность которых определяют по пропускной способности ацетилена (литры в час) Qл, по выражению

, (3.69)

, (3.69)

где S – толщина свариваемого металла (мм); А – коэффициент коррекции потребного расхода ацетилена в час для сварки металла толщиной 1 мм с учетом теплопроводности и температуры плавления. Величина А – может быть выбрана для углеродистой стали: 100…120; для высоколегированных сталей: 75; для чугуна и меди: 130…150; для сварки алюминия и его сплавов: 100…110. По полученному расходу ацетилена выбирают номер наконечника сварочной горелки (табл. 3.19).

Таблица 3.19

Влияние условий сварки на расход газа Q (л/ч)

| Параметры сварки | Наконечники горелок 0, 1, 2 | Наконечники горелок 3, 4 | Наконечники горелок 5, 6 | ||||

| Расход ацетилена (литры в ч) | 20…65 | 50…135 | 135…250 | 250…400 | 400…700 | 700…1100 | 1150…1750 |

| Толщина свариваемого материала (мм) для сталей и чугунов | 0,2…0,7 | 0,5…1,0 | 1,0…3,0 | 2,5…4,0 | 4,0…7,0 | 7,0…11,0 | 10,0…18,0 |

Для газовой сварки и наплавки справедливы все соотношения по формированию швов, которые используются для электросварки, за исключением характеристик источников тепла, кроме того, обязательно применение присадочных прутков, играющих роль плавящихся электродов [15].

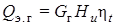

Эквивалентная мощность Qэ.г газовой сварки (ккал/ч) определяется по формуле

, (3.70)

, (3.70)

где Gг – часовой расход газа в горелке (кг); Hu – низшая теплотворная способность топлива (ккал/кг); ht – термический КПД процесса.

Как известно, газовая горелка создает три зоны пламени, начиная от кромки сопла:

- науглероженное («богатая смесь») с коэффициентом избытка воздуха 0,75…0,9;

- нормального состава – с коэффициентом избытка воздуха » 1,0;

- обедненного состава («зона догорания») с коэффициентом избытка воздуха 1,15 и более.

При пламени нормального состава на единицу объема ацетилена требуется 2,5 объема кислорода; из горелки при этом поступает 1,15 объема, остальной кислород для горения поступает из воздуха.

Для сварки серых чугунов различной структуры (перлитных, ферритных, перлитно-ферритных и модифицированных) необходимо иметь в виду, что количество цементита (Fe3C) в сплаве увеличивается при расплавлении чугуна. При охлаждении цементит распадается на железо (Fe) и графит (С). Чем медленнее происходит процесс охлаждения чугуна, тем больше выделяется графита при застывании и тем мельче размеры включений графита и меньше количество твердого цементита входит в состав чугуна. Медленное охлаждение улучшает структурные свойства чугуна, способствует сохранению первоначальных свойств ковких и модифицированных чугунов, повышает однородность материала, так как сводит к минимуму количество цементита в материале детали. Углерод и кремний, вводимые в состав сварочных флюсов, также способствуют распаду цементита при охлаждении чугунов, так же, как и введение кремния в состав чугуна. Введение в чугун кремния (до 40 %) исключает образование твердого цементита – весь углерод переходит в графит. Наличие марганца в сварочных флюсах должно быть исключено, так как воздействие марганца способствует сохранению в чугуне твердых включений цементита после охлаждения детали.

По своему действию флюсы для газовой сварки подразделяются на две группы: вещества, вступающие в химические соединения с окислами (так называемые «раскислители» сварочных ванн) и флюсы-растворители.

Флюсы первой группы очищают швы посредством образования шлаков, которые всплывают на поверхность сварочной ванны. В состав флюсов входят борная кислота (Н3ВО3), бура (Na2B4O710H2O), кварцевый песок (SiO) и другие вещества. К группе флюсов-растворителей относят фтористые и хлористые соединения. В качестве материалов присадочных прутов используют чугунные и стальные стержни.

Для сварки алюминиевых сплавов и алюминия, вследствие большой тугоплавкости пленки (2050 °С) окислов (Al2O3) по сравнению с температурами плавления основного материала детали (670…850 °С), используют флюсы-растворители, содержащие фтор (F), а для сварки и наплавки медных сплавов – буру. Сварку медных и алюминиевых деталей осуществляют после разделки кромок, их мойки, очистки и травления. Химическое травление алюминиевых деталей перед сваркой осуществляют в 7…10 % растворах NaOH при 75 °С с обязательной последующей промывкой. Алюминиевые сплавы с пониженным содержанием кремния, например, сплав АЛ-1, при быстром охлаждении имеют повышенную склонность к образованию трещин. Сплавы АЛ-4 и АЛ-9, содержащие 8…10 % кремния (Si), более устойчивы к нагреванию при сварке с точки зрения образования трещин. Соответственно возрастает и их стойкость температурным нагружениям при работе отремонтированных деталей двигателей. Фторосодержащие флюсы АФ-1, АФ-2, АФ-3, АФ-4 и использование аргона в качестве защитной среды при сварке и наплавке еще более повышают качество ремонта алюминиевых деталей процессами сварки и наплавки. В качестве присадочного материала при подобных технологических процесса используют стержни из силумина, содержащие (5,0…5,5) % Si и (7…9) % Cu. В состав флюса АФ-4 входят: хлористый калий (KCl) – 50 %; хлористый натрий (NaCl) – 28 %; хлористый литий (LiCl) – 14 % и фтористый натрий (FaN) – 8 %. Флюс замешивают на воде (H2О) и в виде пасты наносят на кромки детали и на присадочный пруток непосредственно перед сваркой. При автоматизированной сварке алюминиевых сплавов возможна передача флюса АФ-4 и других непосредственно из бункера сварочной установки в зону сварки. При этом желательно укрепление электровибратора на стенке бункера и обязательное наличие вентиляционного устройства на крышке емкости. Перед нанесением флюса на деталь ее подогревают газовой горелкой или с помощью электронагрева до 300…350 °С. Мощность Qл газовой горелки для сварки медных и алюминиевых сплавов выбирают из расчета 75…100 литров газа на каждый миллиметр толщины свариваемой детали. Состав пламени горелки – нормальный, остатки флюса после сварки должны быть удалены. Для исключения коррозии наложенных швов на алюминиевых деталях места сварки должны быть обработаны 10 % соединением HNO3 с последующей промывкой в горячей воде.

В процессе совместных работ авторемонтными бюро при управлениях главных технологов ГАЗ, ЗМЗ, БорАРЗ сотрудниками автомобильного факультета НГТУ были даны рекомендации по оптимизации процессов ремонта автомобильных двигателей процессами сварки и наплавки. Так, например, для Борского АРЗ было предложено проводить восстановление «сколов» на выступающих частях блоков цилиндров медно-никелевыми электродами, а заварку «несквозных» трещин на боковой поверхности чугунных блоков двигателей ЗИЛ-130 комбинированными медно-стальными электродами. По результатам проведенных испытаний это обеспечило требуемое качество восстановленных блоков. Для восстановленных блоков двигателей типа ГАЗ-66 из алюминиевых литейных сплавов на авторемонтных предприятиях некоторых ведомств было предложено ввести выборочный статистический контроль после операции сварки в защитной среде аргона для исключения случаев попадания некачественных деталей на сборку.

Дата добавления: 2016-03-10; просмотров: 1006;