Часть 2. ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ

Рис. 17.5. Отклонение формы цилиндрических поверхностей в поперечном сечении

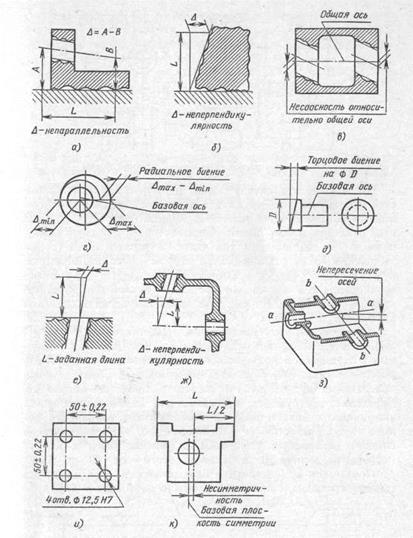

Рис. 17.6. Виды отклонений расположения поверхностей

для плоскостей (рис. 17.6, б), несоосность (рис. 17.6, в), радиальное и торцовое биение для цилиндрических поверхностей (рис. 17.6, г, д), перекос осей и отклонение от правильного расположения пересекающихся и скрещивающихся осей (рис. 17.6, е — з) и др.

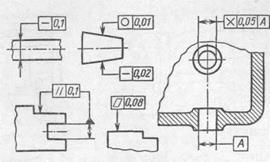

Рис. 17.7. Обозначение на чертежах предельных отклонений формы

Предельные отклонения формы и расположения поверхностей указывают на чертежах в виде знаков, символов (условных обозначений) и текстовых записей (рис. 17.7). Для записи отклонений используют выносную прямоугольную рамку, разделенную на две или три части. В первой части (слева) записывают знак отклонения, во второй — числовое значение, а в третьей — буквенное обозначение базы или другой поверхности. Базы обозначают прописной буквой или зачерненным треугольником. Направление линии измерения отклонений указывают стрелкой.

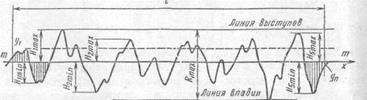

Волнистость и шероховатость. Действительные поверхности деталей машин отличаются от номинальных (заданных в технической документации) наличием неровностей, образовавшихся при обработке поверхности и обусловленных колебанием инструмента и детали в процессе обработки, дефектами инструмента, особенностями кинематики обрабатывающего станка и др. Эти периодические неровности называют волнистостью и шероховатостью. К шероховатости относят неровности, у которых отношение шага к высоте неровности менее 50, а к волнистости — от 50 до 1000.

Показатели волнистости и шероховатости определяют по профилограммам, снимаемым профилографом (рис. 17.8).

Рис. 17.8. К определению показателей шероховатости

По ГОСТ 25142 — 82 основными параметрами для оценки шероховатости являются высота Rz неровностей профиля по десяти точкам и среднее арифметическое отклонение профиля Ra на базовой длине l см. рис. 17.8):

| ||

|

где Hjmax и Hjmin — отклонения пяти наибольших максимумов и минимумов профиля (см. рис. 17.8). Отсчет этих величин - и значений у (х) ведется от базовой линии m — m, имеющей форму номинального профиля поверхности и проведенной так, что среднее квадратическое отклонение профиля от этой линии в пределах базовой длины l минимально.

Шероховатость поверхности существенно влияет на эксплуатационные свойства деталей (снижает прочность, коррозионную стойкость, жесткость деталей, увеличивает интенсивность изнашивания и др.).

При назначении шероховатости поверхности учитывают требования к точности детали, хотя непосредственной связи между ними нет.

Часто принимают, что параметр Rz не должен превышать 0,1—0,2 допуска на размер.

Кроме параметров, характеризующих высоту микронеровностей, на работоспособность деталей влияют и другие характеристики (средний шаг по вершинам и по средней линии профиля, относительная опорная длина и др.).

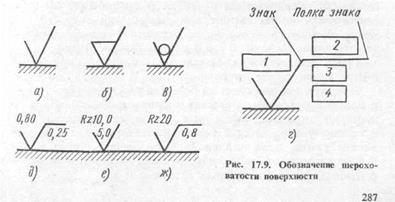

Номинальные числовые значения параметров шероховатости указывают на чертежах знаками (рис. 17.9). Знак на  рис. 17.9, а не регламентирует вида обработки поверхности. Знаком, показанным на рис. 17.9, б, обозначают поверхности, образуемые удалением слоя материала (точением, шлифованием и т. п.); на рис. 17.9, в — поверхности, не обрабатываемые после литья, штамповки и других видов предварительной обработки. Сведения относительно параметров шероховатости приводятся на чертежах также с помощью знака, показанного на рис. 17.9, г. При этом на месте рамки 1 записывают параметр (параметры) шероховатости по ГОСТ 2789-73 (для Ra без символа, рис. 17.9,д; для остальных параметров после соответствующего символа, рис. 17.9, е). На месте рамки 2 записывают (при необходимости) вид обработки поверхности и другие дополнительные указания, а на месте рамок 3 и 4 соответственно базовую длину по ГОСТ2789-73 (см. рис. 17.9, ж) и условное обозначение направления неровностей.

рис. 17.9, а не регламентирует вида обработки поверхности. Знаком, показанным на рис. 17.9, б, обозначают поверхности, образуемые удалением слоя материала (точением, шлифованием и т. п.); на рис. 17.9, в — поверхности, не обрабатываемые после литья, штамповки и других видов предварительной обработки. Сведения относительно параметров шероховатости приводятся на чертежах также с помощью знака, показанного на рис. 17.9, г. При этом на месте рамки 1 записывают параметр (параметры) шероховатости по ГОСТ 2789-73 (для Ra без символа, рис. 17.9,д; для остальных параметров после соответствующего символа, рис. 17.9, е). На месте рамки 2 записывают (при необходимости) вид обработки поверхности и другие дополнительные указания, а на месте рамок 3 и 4 соответственно базовую длину по ГОСТ2789-73 (см. рис. 17.9, ж) и условное обозначение направления неровностей.

Часть 2. ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ

Для передачи механической энергии (движения) от двигателя (электрического, теплового и др.) к исполнительному органу машины или прибора применяют различные передаточные механизмы. Их использование обычно обусловлено необходимостью согласования высокой скорости движения выходного звена двигателя и низкой скорости движения исполнительного органа машины или прибора, а также регулирования скорости движения исполнительного органа при постоянной или изменяемой скорости движения выходного звена двигателя.

Передаточные механизмы могут выполнять и другие функции: а) приводить в движение несколько исполнительных органов (с различными скоростями движения) от одного двигателя; б) преобразовывать усилия и вращающие моменты (увеличивать их на выходе при уменьшении скорости движения выходного звена и наоборот); в) преобразовывать вид движения (вращательное в поступательное и др.).

Среди передаточных механизмов основное применение имеют механические передачи.

Для передачи движения на большие расстояния (до 8 —10 м и более) в различных отраслях машиностроения широко используют передачи, в которых усилие от ведущего звена к ведомому передается с помощью гибкого звена или связи в виде ремня, цепи, стальной ленты, каната, троса и т. п. В зависимости от типа гибкого звена различают передачи ременные, цепные, ленточные, канатные и т. п.

Передачи гибкими связями используют в машиностроении в качестве силовых (для мощностей до 100 кВт, передаточных отношений* до 10, при окружных скоростях до 50 м/с), а также в приборах и аппаратах - в качестве кинематических.

По принципу работы (способу соединения гибкого звена с жестким) передачи разделяют на: 1) передачи с фрикционным сцеплением (трением) - ременные, канатные и др.; 2) передачи зацеплением — цепные, зубчато-ременные. Иногда применяют механизмы с жестким сцеплением гибкой связи с жесткими звеньями.

Гибкая связь может передавать движение от одного ведущего звена к нескольким ведомым. Передачи могут обеспечивать фиксированное и переменное передаточное отношение со ступенчатым и плавным изменением его величины.

Основные достоинства передач гибкими связями — плавность работы, простота конструкции и возможность работы при значительных межосевых расстояниях жестких звеньев.

Ременные передачи (благодаря неизбежному проскальзыванию ремней относительно шкивов) обеспечивают плавный пуск установок, поэтому широко используются для привода различных станков и транспортирующих установок от электродвигателей и т. п.

Недостатками передач с гибкой связью является непостоянство и колебание передаточного отношения из-за проскальзывания ремня и неравномерность движения цепи и зубчатого ремня, малая долговечность гибкого звена.

Передачи с жесткими звеньями могут передавать движение как за счет сил трения (фрикционные передачи), так и путем зацепления (зубчатые, гиперболоидные и другие передачи). Их применяют в широком диапазоне мощностей и скоростей движения. По сравнению с передачами гибкой связью они имеют меньшие габариты, высокую надежность и КПД, большую нагрузочную способность.

Их недостатки — большая трудоемкость изготовления, повышенный шум передач зацеплением.

Основными характеристиками передач являются передаваемый вращающий момент, передаточное отношение, КПД, масса и надежность.

Задача конструктора состоит в выборе оптимального по технико-экономическим показателям типа передачи и ее конструкции.

* Передаточное отношение выражает отношение угловых скоростей

* Передаточное отношение выражает отношение угловых скоростей

Г. Б. Иосилевич и др.

ГЛАВА 3

РЕМЕННЫЕ ПЕРЕДАЧИ

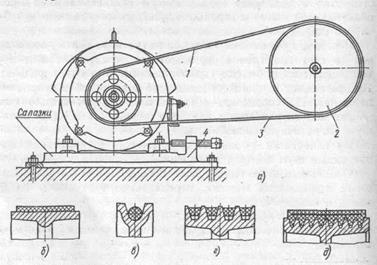

Ременная передача (рис. 18.1, я) включает в себя обычно шкивы 1 и 2, связанные между собой ремнем 3, а также натяжное устройство 4, создающее контактное давление между ремнем и шкивами и обеспечивающее передачу энергии за счет сил трения. Иногда начальное натяжение создается при монтаже передачи (без натяжного устройства).

С помощью ремня обычно, передают движение между параллельными валами, вращающимися в одну сторону (открытая передача, см. рис. 18.1, а). Однако благодаря закручиванию ремня нередко реализуется передача между параллельными валами с вращением их в противоположные стороны (рис. 18.2, а), а также передача между перекрещивающимися валами (рис. 18.2, б).

|

| Рис.18.1. Схема ременной передачи (а) и сечения ремней: б — плоского; в — круглого; г — клинового; д — поликлинового |

В механических приводах ременная передача используется преимущественно как понижающая передача. Передаваемая мощность до 50 кВт, окружные скорости до 40 — 50 м/с, максимальное передаточное отношение umax =5 .. 6 для передач без натяжного ролика и umax = 6 .. 10 для передач с натяжным роликом; допускают кратковременную перегрузку до 300%.

Рис. 18.2. Перекрестная и полуперекрестная передачи

Основные преимущества передач: простота конструкции, сравнительно малая стоимость, способность передавать вращательное движение на большие расстояния и работать с высокими скоростями, плавность и бесшумность работы, малая чувствительность к толчкам и ударам, а также перегрузкам, способность пробуксовывать.

Основные недостатки: невысокая долговечность ремня, большие радиальные габариты, значительные нагрузки на валы и опоры, непостоянство передаточного отношения.

§ 1. РЕМНИ И ШКИВЫ

По форме сечения различают плоско-, кругло-и клиноременные передачи (см. рис. 18.1).

Ремни должны обладать достаточно высокой прочностью при действии переменных нагрузок, иметь высокий коэффициент трения при движении по шкиву и высокую износостойкость.

Плоские ремни имеют прямоугольное сечение (см. рис. 18.1, б), применяются в машинах, к которым предъявляют жесткие требования по вибрациям (например, высокоточные станки). Их получают соединением (накладкой, склеиванием, сшиванием) концов полос ткани (прорезиненной, хлопчатобумажной, шерстяной, капроновой и др.) или кожи.

Промышленность изготовляет прорезиненные ремни трех сечений: сечение А — нарезное, применяется наиболее часто, скорость ремня до 30 м/с; сечение Б — послойно завернутое, используется для тяжелых условий работы при скоростях до 20 м/с; сечение В - спирально завернутое, применяется при малых нагрузках и скоростях до 15 м/с, обеспечивает повышенную износостойкость кромок. Широкое применение получают бесшовные (бесконечные) ремни из пластмасс на основе полиамидных смол, пронизанные кордом из капрона, лавсана и др. Такие ремни имеют более высокую прочность и быстроходность (до 50 — 75 м/с).

Рис. 18.3. Клиновые ремни

Круглые ремни (кожаные, капроновые и др.) применяют в машинах малой мощности (швейных и бытовых машинах, настольных станках и др.).

Клиновые ремни (рис. 18.3), применяемые наиболее часто, имеют большую долговечность и тяговую способность по сравнению с плоскими, могут передавать вращение на несколько валов одновременно, допускают umax = 8 .. 10 без натяжного ролика.

Однако передачи с клиновыми ремнями имеют меньшую быстроходность (скорость до 25 м/с), КПД ниже на 1—2% и могут применяться лишь в открытых передачах (см. рис. 18.1, а). Они состоят из кордотканевого слоя 1 (корда, размещенного в нескольких слоях вискозной или капроновой ткани), работающего на растяжение, и резинового (или резинотканевого) слоя 2, работающего на сжатие (рис. 18.3, а). Эти слои связаны оберткой 3 из нескольких слоев диагонально намотанной прорезиненной ткани.

Применяют также ремни с кордошнуровым несущим слоем, состоящим из одного слоя кордошнура 1 толщиной 1,6— 1,7 мм, заключенного в слой резины 2 (рис. 18.3, б). Такие ремни имеют большую гибкость и используются при меньших диаметрах шкивов и больших скоростях по сравнению с кордотканевыми ремнями.

Большую гибкость и нагрузочную способность имеют кордошнуровые ремни, у которых верхний растягиваемый слой состоит из одного ряда анидных шнуров (намотанных по N винтовой линии), заключенных в слой мягкой резины.

Для работы на шкивах малого диаметра используют более гибкие клиновые ремни с гофрами на внутренней, а иногда на внутренней и наружной сторонах.

Клиновые ремни изготовляют бесконечными с углом клина φ0 = 40 ° и отношением большего основания трапециевидного сечения к высоте bo /h ≈ 1,6 (нормальные ремни) и bo /h ≈1,2 (узкие ремни).

Рис. 18.4. Сечения клиновых ремней

Размеры поперечного сечения (обозначаются  О, А, Б, В, Г, Д, Е по мере увеличения площади, рис. 18.4, а) и длина нормальных ремней определены ГОСТ 1284-80.

О, А, Б, В, Г, Д, Е по мере увеличения площади, рис. 18.4, а) и длина нормальных ремней определены ГОСТ 1284-80.

Узкие ремни передают в 1,5 — 2 раза большие мощности, , чем нормальные ремни, и допускают работу при скорости 50 м/с. Это дает возможность уменьшить число ремней в комплекте и ширину шкивов. Четыре сечения этих ремней У0, У А, УБ, УВ (см. рис. 18.4,6) полностью заменяют семь сечений нормальных ремней.

Получили распространение поликлиновые ремни (см. рис. 18.1, д) с высокопрочным полиэфирным кордом, также работающие на шкиве с клиновыми канавками. При одинаковой мощности ширина такого ремня в 1,5 — 2 раза меньше ширины комплекта нормальных ремней. Благодаря высокой гибкости допускается применение шкивов меньшего диаметра, чем в клиноременной передаче, большая быстроходность (до 40 — 50 м/с) и большие передаточные отношения.

Шкивы.Их изготовляют из чугуна СЧ10 и СЧ15, легких сплавов и пластмасс при работе передачи с небольшими скоростями и из сталей (25Л, 15 и др.) при окружных скоростях свыше 30 м/с.

Форма обода (см. рис. 18.1, б — д) зависит от профиля ремня. Шкивы плоскоременных передач (ГОСТ 17383-73) могут иметь внешнюю поверхность цилиндрическую, выпуклую и цилиндрическую с краями в форме конусов. Последние уменьшают сползание ремня со шкива в процессе работы, особенно при наличии непараллельности осей валов.

Профиль канавок шкивов клиновых ремней выполняют по ГОСТ 20898-75. Он определяется сечением ремня и диаметром шкива, так как при изгибе ремня вокруг шкива его сечение искажается по сравнению с исходным.

Дата добавления: 2015-08-14; просмотров: 1296;