УСИЛИЯ И НАПРЯЖЕНИЯ В РЕМНЕ

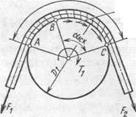

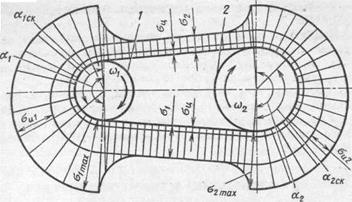

При движении ремень передает усилие с ведущего шкива на ведомый за счет сил сцепления (трения) на поверхностях контакта, определяемых углом αi (i — номер шкива, i = 1,2) обхвата ремнем шкива (рис. 18.5). Для создания между ремнем и шкивами сил трения ремень прижимают к шкивам усилием предварительного натяжения Fo.

Под действием вращающего момента Т1 в ведущей ветви (набегающей на ведущий шкив) передачи натяжение возрастет до некоторой величины F1 вследствие появления момента сопротивления Т2, а усилие в ведомой ветви (сбегающей с ведущего шкива) уменьшится до величины F2.

При этом полезная нагрузка ремня (окружное усилие), равная силе трения между ремнем и шкивом, будет передаваться по всей дуге обхвата

где qтр — удельная сила трения; Ак — площадь поверхности контакта ремня со шкивом.

где qтр — удельная сила трения; Ак — площадь поверхности контакта ремня со шкивом.

Если использовать модель ремня в виде гибкой нерастяжимой нити, то усилия в ветвях передачи при действии рабочей нагрузки F, можно связать соотношением Л. Эйлера (см. с. 84), которое при учете центробежных сил примет вид

|

где f— коэффициент трения между ремнем и шкивом; αск — угол дуги скольжения ремня по шкиву.

С учетом равенства (18.1) несложно найти

С учетом равенства (18.1) несложно найти

|

откуда напряжения в сечениях ведущей и ведомой ветвей ремня от начального натяжения

| Рис. 18.5. Схема взаимодействия ремня со шкивом |

(18.3)

(18.3)

Рис. 18.6. Распределение напряжений в ремне передачи

и при действии внешней нагрузки

(18,4)

(18,4)

где А — площадь поперечного сечения ремня.

Изменение напряжений вдоль ремня показано на рис. 18.6. Наибольшие напряжения испытывают наружные волокна в зоне контакта ремня с малым шкивом. Здесь к растягивающим напряжениям σ1 от усилия натяжения F1 добавляется напряжение растяжения от изгиба ремня (как стержня) вокруг шкива

|

(18.5)

Окружные растягивающие напряжения от центробежных сил находят, полагая, что ремень является кольцом, вращающимся со скоростью v (р — плотность материала ремня):

(18.6)

(18.6)

Максимальные напряжения изгиба в ремне, как и в кольце, зависят от наименьшего диаметра D1 шкива и толщины ремня h:

(18,7)

(18,7)

где Е - приведенный модуль упругости ремня, для прорезиненных ремней Е = 200 .. 300 МПа, для капроновых ремней Е = 600 МПа, для клиновых кордотканевых ремней Е = 500 ..600 МПа.

Напряжения σ0 в ремне от начального натяжения назначают из условия обеспечения наибольшей долговечности ремня. На основании опыта эксплуатации передач с плоским и клиновым ремнем назначают σ0= 1,2 ..1,8 МПа.

Существенно, что напряжения изгиба а σи являются переменными, они вызывают усталостное повреждение ремня.

Для уменьшения напряжений минимальное значение диаметра

малого шкива ограничивают [см. формулу (18.7)]. Обычно D1/h=25..45

§ 3. КИНЕМАТИКА И ГЕОМЕТРИЯ ПЕРЕДАЧ

Скольжение в передаче. Работа упругого ремня сопровождается его неизбежным проскальзыванием, вызванным различным натяжением ведущей и ведомой ветвей и, как следствие, неравномерным распределением деформаций растяжения и сдвига по дуге обхвата. При обегании ремнем ведущего шкива натяжение его падает, ремень укорачивается и проскальзывает по шкиву. На ведомом шкиве ремень удлиняется, опережая шкив. Опытом установлено, что на первом участке АВ - дуге сцепления (см. рис. 18.5) за счет нарастающих тангенциальных сил сцепления (меньших полных сил трения) передается малая часть нагрузки, а деформации сдвига ремня (показаны тонкими линиями) приводят к небольшому относительному снижению его скорости.

В точке В силы сцепления становятся равными силам трения, происходит срыв и начинается скольжение ремня по дуге ВС — дуге скольжения. На этой дуге с углом αск за счет нарастающих от точки В к точке С сил трения передается основная часть окружного усилия и имеет место значительное снижение окружной скорости.

Снижение скорости от v1 (для ведущей ветви) до v2 (для ведомой ветви) характеризуют относительным скольжением

|

Передаточное отношение

|

В расчетах принимают ξ= 0,01 - 0,02.

Быстроходность передачи. Если окружные напряжения в ремне, определяемые по формуле (18.6), σц=σ0 , то давление на всей дуге обхвата будет равно нулю, и передача не сможет передавать нагрузку. Окружная скорость на шкиве при этом

|

Для ремня из капрона можно принять напряжение от начального натяжения σ0= 50 МПа и v1Kp = 150 м/с.

С увеличением быстроходности возрастают потери на трение и при окружной скорости t)Kp = |/сто/5р потери на трение будут наибольшими. Режимов работы передачи со скоростью v2kp следует избегать из-за опасности перегрева ремня.

Оптимальная скорость ремней 20 — 25 м/с, а наибольшая допустимая 30 — 35 м/с. Узкие клиновые ремни с улучшенным кордом могут работать при скоростях до 40 — 60 м/с.

Геометрия передачи. Основными геометрическими параметрами передач являются диаметры шкивов Dt и D2, межосевое расстояние а, длина ремня L и угол обхвата α на меньшем

шкиве. .

Для ограничения напряжений изгиба (см. с. 295) диаметр Dt меньшего шкива в клиноременной передаче регламентирован стандартом для каждого сечения ремня (ГОСТ 1284-80). Для передач с плоским ремнем минимальный диаметр (мм) меньшего шкива находят по эмпирической формуле

|

где P1 — передаваемая мощность, кВт; п1— частота вращения меньшего шкива, об/мин.

Минимальное межосевое расстояние в плоскоременных передачах

amin = 0,5(Dl+D2),

в клиноременных передачах (на основе данных эксплуатации) amin = 0,55 (Dl+D2) + h.

Для увеличения долговечности ремня принимают а > amin.

Максимальное межосевое расстояние по экономическим соображениям (во избежание увеличения габаритов и стоимости ремней) рекомендуют ограничивать величиной

аmax = 2(D1+ D2).

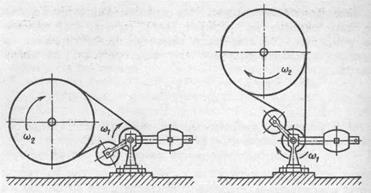

Рис. 18.7. Схема передач с натяжным роликом

Требуемая длина ремня для открытой передачи при заданном (или желательном) межосевом расстоянии а и угле обхвата а определяется как сумма прямолинейных участков и дуг обхвата

|

Угол обхвата меньшего шкива

|

Рекомендации по выбору а даны ниже. Длину для передач с натяжным роликом (рис. 18.7) находят аналогично.

§ 4. ТЯГОВАЯ СПОСОБНОСТЬ И КПД ПЕРЕДАЧ

Прочность сцепления ремня со шкивом характеризует тяговую способность передачи. Ее принято оценивать коэффициентом тяги — относительной нагрузкой в предположении, что Fц =0

|

С учетом равенства (18.2) несложно получить

|

Таким образом, коэффициент тяги зависит от условий работы передачи (угла обхвата, материалов ремня и шкива и др.).

Если положить, что при действии внешней нагрузки удлинение ведущей ветви равно укорочению ведомой ветви, то получим (Fo — усилие начального натяжения ремня):

F1=F0 + 0,5Ft; F2 = Fo - 0,5Ft, (18.8)

и соотношение для коэффициента тяги

φ= Ft/(2F0).

Тяговую способность передачи удобно оценивать по вращающему моменту на ведущем (или ведомом) шкиве. Пренебрегая силами инерции, из соотношений (18.1) - (18.2) и (18.8) найдем

|

Из этого равенства видно, что тяговая способность передачи будет возрастать при увеличении предварительного натяжения ремня Fo, угла обхвата α и связанного с ним угла скольжения αск (в расчетах принимают αск ≈ 0,7α), а также коэффициента трения между ремнем и шкивами.

Для увеличения нагрузочной способности передачи необходимо стремиться к использованию более прочных ремней, допускающих высокие начальные напряжения (например, капрон, нейлон и др.). Однако в этом случае возрастают нагрузки на опоры.

Менее эффективно использование материалов с высоким коэффициентом трения в связи с возрастанием потерь на трение и опасностью перегрева ремня при упругом скольжении.

Нагрузочную способность передачи можно повысить, увеличив коэффициент трения между ремнем и меньшим шкивом (для этого на меньший шкив надевают бандаж из специально подобранного материала).

Для получения высокой тяговой способности передач с плоским ремнем рекомендуется обеспечивать α ≥150°.

В передачах с большим передаточным отношением и при малом расстоянии между осями валов угол обхвата для малого шкива и усилие натяжения часто увеличивают с помощью натяжных роликов (см. рис. 18.7), устанавливаемых на ведомой ветви.

Коэффициент трения / в последней формуле соответствует передаче с плоским ремнем. В клиноременной передаче

Коэффициент трения / в последней формуле соответствует передаче с плоским ремнем. В клиноременной передаче

Для стандартных ремней φ0 = 40° и fкл ≈ 3f. Отсюда следует, что в клиноременных передачах сцепление ремня со шкивом почти в 3 раза больше, чем в передаче с плоским ремнем. Благодаря этому клиноременные передачи хорошо работают при углах обхвата α ≥120°. В ряде конструкций допускают α = 80..100°.

При работе плоскоременной передачи часть энергии расходуется на упругий гистерезис при циклическом деформировании ремня (растяжение, сдвиг, изгиб); на скольжение ремня по шкивам, аэродинамическое сопротивление движению ремня и шкивов, а также трение в подшипниках валов передачи.

В клиноременной передаче к этим потерям добавляются потери на трение при радиальном перемещении ремня в процессе входа его в канавку, и выхода из нее, а также возрастают потери на упругий гистерезис при изгибе ремня (клиновой ремень имеет большую толщину, чем плоский ремень).

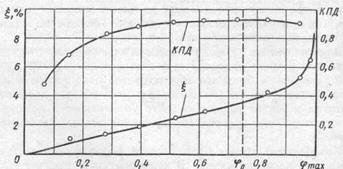

КПД ременной передачи зависит от коэффициента тяги φ и соответствующего ему относительного скольжения ремня ξ, (рис. 18.8). По мере увеличения относительной нагрузки до некоторого значения φ о наблюдается линейное нарастание скольжения ремня от упругих деформаций, сопровождаемое ростом КПД из-за уменьшения влияния потерь холостого хода.

Дальнейшее увеличение ср приводит к более интенсивному снижению скорости, что связано с увеличением дуги скольжения и ростом потерь скорости при набегании ремня на шкивы.

|

| Рис. 18.8. Кривая скольжения и зависимость КПД от коэффициента тяги в клиноременной передаче |

Передача работает без буксования и в этой области, но КПД снижается из-за нарастания потерь энергии на трение. Лишь при φ = φ mах начинается буксование.

Оптимальным считают нагружение передачи, соответствующее наибольшему КПД и некоторому запасу по сцеплению (φ о = 0,4 .. 0,5 — для плоскоременных передач, φ о = 0,6 .. 0,7 — для клиноременных передач).

При оптимальной нагрузке η = 0,97.. 0,98 для плоскоременной передачи и η| = 0,92 .. 0,97 для клиноременной.

Дата добавления: 2015-08-14; просмотров: 2888;