Коррозионных средах

Методы коррозионных испытаний сварных соединений пока не стан-дартизированы. Используются методы, которые применяются для исследо-вания основного металла, с внесением в них особенностей испытаний сварных соединений. Применяют также специальные методы, разработан- ные для сварных соединений. Оценка основного металла при испытании на общую коррозию выполняется по массовому показателю К, который опре-деляет изменение массы по формуле

(9.2)

(9.2)

где Р0 – масса образца до испытания, г;

Р1 – масса образца после испытания, г;

F – площадь образца, м2;

t – время исспытания, ч.

Распространен также показатель глубины коррозионного слоя. Сущест- вующие металлы разбиты на 6 групп и оцениваются по 10-балльной шкале (табл.9.3)  .

.

Таблица 9.3 – Показатель глубины коррозионного слоя

| Группы | Балл | Глубина коррозионного слоя, мм/год |

| 1 Совсем стойкие | 0,001 | |

| 2 Очень стойкие | 2/3 |

|

| 3 Стойкие | 4/5 |

|

| 4 Пониженно – стойкие | 6/7 |

|

| 5 Малостойкие | 8/9 |

|

| 6 Нестойкие | Свыше 10 |

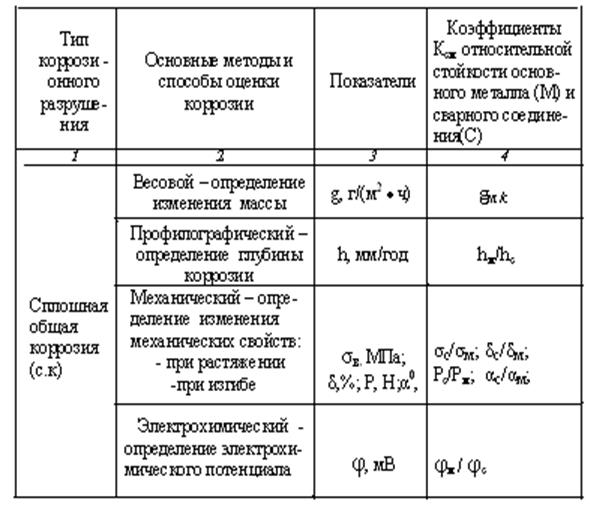

Работоспособность сварных конструкций в коррозионных средах за-висит главным образом от работоспособности сварных соединений. На нее влияют свойства основного металла и сварочных материалов, метод и тех-нология сварки, конструктивное оформление сварного соединения, усло-вия эксплуатации: коррозионная среда, температура, нагрузка. Более ка-чественная оценка стойкости сварного соединения проводится по следую-щим признакам (табл.9.4):

– стойкость против общей коррозии;

–склонность к межкристаллитной коррозии;

– степень изменения механических свойств под влиянием коррози-онной среды;

–стойкость против растрескивания при наличии коррозионной сре-ды и напряжений.

Лабораторные испытания сварных соединений проводятся в два этапа: - испытания на общую и местную коррозию без нагрузки;

- в случае достаточной стойкости при испытаниях на первом этапе определяют коррозионную стойкость под напряжением.

Таблица 9.4 – Показатели стойкости металлов и сварных

соединений в разных коррозионных средах

Продолжение таблицы.9.4

| Местная коррозия (м.к) | Механический – определение изменения механических свойств: – при растяжении – при изгибе | σ,МПа; δ, % Р, Н; α0, | σс/σм ;δс /δм Рс /Рм ;αс /αм | |

| Определение глубины разрушения | h, мм/год | hм /hс | ||

| Коррозионная усталость | Условный предел корозионно-цикличе- ской прочности | σN, МПа | σN (с) / σN (м) | |

| Количество циклов до разрушения | Np | Np(с) / Np(м) | ||

| Коррозионное растрескива - ние | Время растрескивания | t, год | tм / tс | |

| Величина критической нагрузки | σкр, МПа | σкр(с)/σкр(м) | ||

| Величина коэффици-ента интенсивности напряжений |

К1с,МПа    м1/2 м1/2

| К1с(с)/К1с(м) | ||

Испытания на общую коррозию по глубинному показателю прово-дятся в соответствии с ГОСТ 5272-85. Так как глубина коррозии в разных зонах сварного соединения может быть разной, целесообразно для более объективной оценки стойкости разных зон снимать профилограмму по ши- рине сварного соединения.

Испытания аустенитных и аустенитно-ферритных сталей на межкри-сталлитную коррозию проводятся по ГОСТ 6032-85. Определение склон-ности к МКК основано на кипячении образцов в соответствующих раст-ворах. Последующее исследование шлифов позволяет определить характер коррозии. Применяют также специальные методы: травление, измерение электросопротивления, изменение металлического звука и др. С помощью механических испытаний сварных соединений определяют снижение несу-

щей способности соединения как вследствие ослабления сечения при об-щей коррозии, так и вследствие снижения прочности и пластичности ме-талла от местной коррозии. Испытание на изгиб имеет некоторый перевес перед испытанием на растяжение, в особенности при определении плас-тичности. Испытание на изгиб позволяет более четко выявлять изменение свойств на поверхности металла.

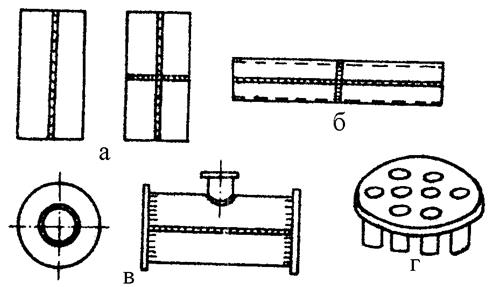

Испытания сварных соединений на коррозионное растрескивание проводят как при отсутствии внешних нагрузок, так и при их действии (рис.9.6, 9.7)  . Испытания без внешних нагрузок отвечают условиям эк- сплуатации слабонагруженных сварных конструкций, они позволяют так-же оценить роль остаточных собственных напряжений. Простейшим слу- чаем является испытание сварных пластин с одним или двумя пересекаю-щимися швами (рис.9.6,а). Здесь собственные напряжения при одном шве одноосные, а при двух швах имеют незначительное дополнительное (вто-рое) напряжение. В трубчатых образцах с продольным и кольцевым швом имитируются условия работы трубопроводов (рис. 9.6, б).

. Испытания без внешних нагрузок отвечают условиям эк- сплуатации слабонагруженных сварных конструкций, они позволяют так-же оценить роль остаточных собственных напряжений. Простейшим слу- чаем является испытание сварных пластин с одним или двумя пересекаю-щимися швами (рис.9.6,а). Здесь собственные напряжения при одном шве одноосные, а при двух швах имеют незначительное дополнительное (вто-рое) напряжение. В трубчатых образцах с продольным и кольцевым швом имитируются условия работы трубопроводов (рис. 9.6, б).

В круглых образцах диаметром 100...150мм с толщиной 2...5мм и

асимметричным швом диаметром 20...40мм (рис. 9.6, в) возникают двухос-ные растягивающие напряжения, которые оказывают более сильное влияя-ние на растрескивание, чем одноосные напряжения. В качестве объектов исследо вания могут быть взяты и сварные узлы (рис. 9.6, г).

Рисунок 9.6 – Примеры сварных образцов и узлов, используемых в исследованиях на коррозионное растрескивание

Приложение внешних нагрузок позволяет интенсифицировать про- цесс коррозионного растрескивания, в особенности при наличии значите-льных собственных напряжений. Нагрузки могут быть приложены по схе- ме постоянной деформации (рис. 9.7, а) или постоянного напряжения

(рис 9.7,б)  .

.

Рисунок 9.7 –Нагрузка по схеме постоянной деформации (а) и

Рисунок 9.7 –Нагрузка по схеме постоянной деформации (а) и

постоянного напряжения (б)

Схема постоянного напряжения в большей степени отвечает реаль- ным условиям эксплуатации сварных конструкций. Способы нагружения сварных элементов разнообразные: растяжения одноосные и двухосные с разными соотношениями главных компонентов; изгибы одноосные и двух- осные и т.д.

При применении малых по величине сварных образцов, не имеющих больших собственных напряжений, данные методы могут быть использо- ваны лишь для сравнительной оценки разнообразных технологических ва-риантов получения сварного соединения.

Сведения о действительной стойкости сварного узла могут дать то-лько методы, в которых используются довольно большие образцы, сохра- няющие все основные отрицательные последствия сварки. В таблице 9.5  приведены ориентировочные показатели стойкости металлов и сварных соединений в разных коррозионных средах.

приведены ориентировочные показатели стойкости металлов и сварных соединений в разных коррозионных средах.

Таблица 9.5 –Показатели стойкости металлов и сварных

соединений в разных коррозионных средах

| Мате- риал | Коррозион- ная среда | Стойкость основного металла | Основной вид корро-зионного разрушения сварного соединения | ||

| Общая коррозия | Местная коррозия МКК, то-чечная | Коррози -онное рас-трескива- ние | |||

| Угле- родис-тая сталь типа Ст.3 | Атмо-сферные условия | Стойкий3 (4...5 баллов) | Стойкий1 | Стойкий1 | Общая коррозия |

| Морская вода | Мало-стойкий3 (7...8 баллов) | Стойкий1 | Стойкий1 | Общая сосредо- точенная коррозия | |

| Едкий натр, 50% | Понижен-но- стой-кий (6 баллов) | ----- | Растрес-кивается3 | Коррози- онное растрес-кивание | |

| Техни- ческий титан ВТ-1-1 | Атмосфер- ные усло-вия и мор-ская вода | Совер- шенно стойкий1 (1 балл) | Стойкий1 | Стойкий1 | Стойкий |

| Азотная кислота, 65% | Стойкий2 | Возмож-на МКК2 | Возможно растрески- вание | МКК | |

| Соляная кислота, 20°С | Понижен-но – стой-кий3 (6 баллов) | Стойкий3 | Стойкий2 | Общая коррозия |

Продолжение таблицы 9.5

| Нержа-веющая сталь типа Х18Н9 | Атмосфер- ные условия | Весьма стойкий (2-3 балла) | Стойкий1 | Стойкий1 | Стойкий |

| Морская вода | Стойкий2 (4-5 баллов) | Подвер- жена то-чечной коррозии2 | Стойкий1 | Точечная коррозия | |

| Азотная кислота, 65% | Стойкий3 (5 баллов) | Подвер- жена МКК3 | Стойкий3 | Межкрис- таллитная коррозия | |

| Соляная кислота (0…50°С) | Пони- женно - стойкий3 (6 баллов) | Стойкий3 | ------ | Общая сосредото - ченная коррозия | |

| Насыщен- ный раствор хлористого магния | ----- | ------ | Растрески- вается3 | Коррозион -ное растрес- кивание |

Примечание. Показатель степени характеристики означает:

1 – сварное соединение равноценно основному металлу;

2 – стойкость сварного соединения близка к стойкости основного металла;

3 – стойкость сварного соединения ниже стойкости основного ме-талла.

9.3 Прочность сварных соединений в агрессивных средах

В общем случае прочность сварных соединений в агрессивных сре-дах определяется следующими факторами:

МА.С = М + Н + С, (9.3)

где М – свойства материала,

М = Ми + Мт + Мэ, (9.4)

где Ми – исходные свойства материала;

Мт – изменение свойств материала при технологической обработке;

Мэ – изменение свойств материала при эксплуатации;

Н – напряженное состояние;

Н = Нс + Нэ, (9.5)

где Нс – собственные напряжения;

Нэ – напряжения при эксплуатации;

С – свойства среды,

С = Си + Св, (9.6)

где Си – исходные свойства среды (химический состав, степень ак- тивности);

Св – влияние на свойства среды внешних условий (температура, давление и др.)

Дата добавления: 2015-01-10; просмотров: 1211;