Повреждений металла и сварных соединений

Много сварных конструкций эксплуатируются в условиях действия активных рабочих и внешних сред, которые могут существенно влиять на механические свойства сварных соединений, и для обеспечения высокой конструкционной прочности изделия требуется проведение дополнитель-ных конструктивных и технологических мероприятий. Статистика отказов сосудов давления, обычных и атомных энергетических установок пред-ставлена в табл.9.1  и наглядно демонстрирует значительную роль кор-розионной среды в возникновении и развитии разрушений.

и наглядно демонстрирует значительную роль кор-розионной среды в возникновении и развитии разрушений.

Таблица 9.1 – Статистика отказов сосудов давления

| Причины отказов | Количество отказов к полному количеству отказов, % | |

| Обычные сосуды | Атомные установки | |

| Механическая или термическая усталость | ||

| Коррозионно-механическая усталость | ||

| Дефекты производства | ||

| Другие |

Склонность сварных конструкций к разрушению при одновременном влиянии механических нагрузок и активных сред зависит от следующих факторов:

- степени электрохимической активности металла разных зон свар- ного соединения, определяющей его термодинамическую неустойчивость;

- напряженного состояния металла, реализующего механическое разрушение;

- агрессивности коррозионной среды, зависящей от ее ионного сос-тава, рН-свойств, газонасыщенности, температуры, давления и других па-раметров.

Одним из существенных факторов влияния внешней среды на проч- ность металлов и сварных соединений является коррозионное влияние. На-иболее распространенными средами, оказывающими коррозионное воз-действие являются: влажный воздух, вода и водные растворы солей и ще-лочей, разные химические среды в химическом производстве.

Коррозия – это разрушение металлов вследствие химического или электрохимического взаимодействия их со средой.

Химическая коррозия – это образование соединений в средах, кото- рые не проводят электрический ток (прямое соединение металла с агрес-сивными составляющими среды).

Электрохимическая коррозия – это произвольное разрушение метал-ла вследствие электрохимического взаимодействия с электролитически проводящей средой, при котором ионизация атомов металла (анодная ре-акция) и восстановление оксидного компонента коррозионной среды (ка-тодная реакция) протекают не в одном акте. Ионы металла направляются из анодных участков поверхности в раствор (анодный процесс), оставляя в металле электроны, которые перемещаются к катодному участку, где за-бираются каким- либо содержащимся в растворе ионом или атомом, спо-собным восстанавливаться на катоде. Разрушаются анодные участки, име-ющие более отрицательный в данной среде заряд.

Механизм коррозионных разрушений сварных соединений принци-пиально не отличается от механизма разрушений основного металла. Од-нако сварные соединения имеют большую неоднородность, которая вы -

звана расхождением химического состава, структуры отдельных зон, гео-метрией соединения, остаточными напряжениями и пластическими дефор-мациями. Наибольшее влияние коррозионной среды отмечается в тех слу-чаях, когда в сварных конструкциях действуют остаточные напряжения.

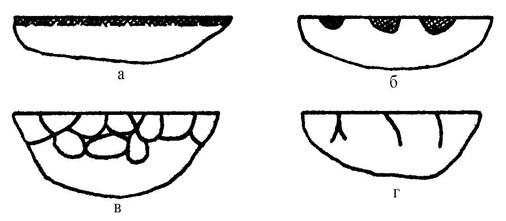

На рисунке 9.1  приведены основные виды коррозионных повреж-дений металла.

приведены основные виды коррозионных повреж-дений металла.

а – общая равномерная; б – местная;

в – межкристаллическая; г – коррозионное растрескивание

Рисунок 9.1 – Виды коррозионных повреждений основного металла

Это общая равномерная коррозия (а), местная коррозия в виде отде-льных язв и углублений (б), межкристаллическая коррозия (МКК), вызы-вающая разрушение по границе зерен (в). Указанные виды коррозионного повреждения приводят в основном к уменьшению несущего сечения дета-ли и созданию концентраторов напряжений вследствие изменения геомет-рической формы поверхности. Имеют место виды коррозионного повреж-дения, которые изменяют сопротивление металла разным видам нагрузки. Например, с образованием в металле сетки мелких трещин появляется так называемая коррозионная хрупкость. Под влиянием коррозионной среды может снизиться сопротивление усталости или сопротивление продвиже-нию трещины, что ведет к снижению критерия интенсивности напряже-ний К.

Опасным видом коррозионного разрушения является коррозионное растрескивание, когда в напряженном металле при наличии агрессивной среды появляется трещина от гладких поверхностей металла(рис. 9.1, г).

Основные виды коррозионных повреждений сварных соединений приведены в таблице 9.2  .

.

Таблица 9.2 – Основные виды коррозионных повреждений сварных

соединений

| Тип коррозии | Вид коррозии | Характер разрушения | |

| Общая | Равномерная сварного соединения |

| |

| Равномерная основного металла |

| ||

| Сосредоточенная на шве |

| ||

| Сосредоточенная в зоне термического влияния |

| ||

| Местная | Межкристаллитная структурная : | ||

| в зоне термического влияния |

| ||

| в сварном шве |

| ||

| ножевая |

| ||

| Точечная питтинговая язвенная |

| ||

| Под напряжением | Коррозионное растрес-кивание (межкристал-литное и транскристал-литное разрушение) |

| |

| Коррозионная усталость (межкристаллитное и транскристаллитное разрушение) |

| ||

Коррозия может быть общая и местная. Общая коррозия может быть равномерной в границах всего сварного соединения, включая и основной металл. Это случаи, когда процесс сварки оказывает очень слабое влияние на коррозионную стойкость. Если отрицательное влияние отсутствует, а металл шва является даже более стойким, чем основной металл, то наблю-дается равномерная коррозия основного металла. Напротив, если шов ме-нее стоек в сравнении с основным металлом, то коррозия сосредоточена в шве. Слабыми участками в отношении общей коррозии могут быть зоны термического влияния. Тогда коррозия будет сосредоточена в них. Сосре-доточение общей коррозии на шве или в околошовной зоне является опасным видом разрушения, свидетельствующим о заметном отрицатель-ном влиянии процесса сварки.

Местные виды коррозии характерны для сварных соединений неко-торых легированных сталей и цветных металлов. Например, структурная межкристаллитная коррозия типична для аустенитных и хромоникеле-вых сталей. Она может происходить в зоне, нагревавшейся до 600…900оС, в шве, а также в узкой зоне, примыкающей к шву, которая нагревалась при сварке свыше 1250оС. Последний вид получил название ножевой коррозии. Точечная коррозия может возникать вследствие повреждения поверхност-ной пленки металлов во время нагрева при сварке.

1 – основной металл; 2– ручная дуговая сварка;

3– сварка под флюсом; 4 – сварка в СО2 ;

5 – аргонодуговая сварка

Рисунок 9.2 – Средняя скорость коррозии сварных образцов (шов и зона

термического влияния) в атмосферных условиях за 3 года

Из данных рисунка 9.2 вытекает, что влияние разных видов сварки на общую коррозию сварных соединений из стали Ст.3 в атмосферных ус-ловиях приблизительно одинаково. В сплаве АМг-6Н сварное соединение имеет заметно меньшую стойкость в сравнении с основным металлом.

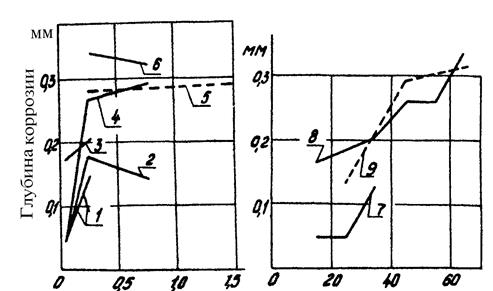

Геометрические особенности сварного соединения также влияют на коррозию. На рисунке 9.3 [  ] приведены данные коррозии кольцевых сва-рных соединений труб (сталь Х18Н10Т) с непроваром в корне шва. Испы-тания выполнялись в азотной кислоте при температуре 30...50оС, при дав-лении в системе 50 атм (5 МПа) по ускоренной методике на протяжении двух лет, что соответствовало 9 годам эксплуатации. Увеличение ширины непровара до 0,25 мм усиливает коррозию. При значительных величинах непровара дальнейшее возрастание коррозии замедляется. Глубина непро-вара способствует усилению коррозионного разрушения.

] приведены данные коррозии кольцевых сва-рных соединений труб (сталь Х18Н10Т) с непроваром в корне шва. Испы-тания выполнялись в азотной кислоте при температуре 30...50оС, при дав-лении в системе 50 атм (5 МПа) по ускоренной методике на протяжении двух лет, что соответствовало 9 годам эксплуатации. Увеличение ширины непровара до 0,25 мм усиливает коррозию. При значительных величинах непровара дальнейшее возрастание коррозии замедляется. Глубина непро-вара способствует усилению коррозионного разрушения.

А б

1 – глубина непровара 10 ...20%; 2 - 20 ...30%;

3 – 30 ...40%; 4 – 40 ...50%; 5 – 50 ...60%; 6 - 60...70%;

7 – ширина непровара 0 ...0,5мм; 8 - 0,05...0,5мм; 9- 0,5..1,0мм

Рисунок 9.3 – Влияние ширины непровара (а) и глубины непровара (б)

на глубину коррозии

Собственные и эксплуатационные напряжения влияют на общую и местную коррозию. Растягивающие напряжения увеличивают скорость об-щей коррозии металлов в кислых средах и незначительно - в нейтральных и основных средах. Более существенно влияние напряжений на местные виды коррозии.

К отдельному типу коррозионного повреждения относят коррозион-ное растрескивание и коррозионную усталость под напряжением (см.табл.9.2). Типичными средами, в которых происходит растрескивание сварных соединений, являются: для углеродистых сталей – растворы щело-чей и нитратов; для нержавеющих сталей – хлориды; для алюминия и его сплавов – растворы солей; для титановых сплавов – растворы неорганиче-ских кислот.

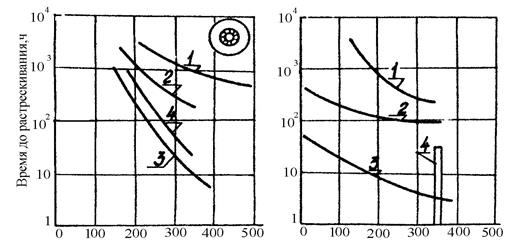

В сварных соединениях кроме собственных напряжений присутству-ет значительное количество других факторов, оказывающих влияние на коррозионное растрескивание (это пластическая сварочная деформация, химическая и структурная неоднородность, наличие разных дефектов и др.). На рисунке 9.4  показано влияние уровня эквивалентного напря-жения sі, возникающего в круглом образце с круговым швом от окружных st и радиальных sr напряжений, на время до растрескивания:

показано влияние уровня эквивалентного напря-жения sі, возникающего в круглом образце с круговым швом от окружных st и радиальных sr напряжений, на время до растрескивания:

(9.1)

(9.1)

σі остаточное, МПа σвн, МПа а б

а – без внешней нагрузки: 1 – Х18Н10Т, кипящий 42% -ный раствор хлористого магния; 2 – ВТ-1-1, раствор: 2,5% брома, 15% воды, осталь-ное - метиловый спирт, 18оС; 3 – ВТ- 4, раствор: 2,5% брома, 5% воды, остальное –метиловый спирт, 18оС; 4 – сталь Ст.3, кипящий раствор нитратов: 45 % Са(NО3)2 + 35%NH4NO3;

б – при внешней двухосевой нагрузке σвн: 1 и 4 – без собственных напряжений; 2 и 3 – с начальными напряжениями; 1 и 2 – сталь Х18Н10Т, кипящий 42% - ный раствор хлористого магния; 3 и 4 – ВТ-4, раствор: 2,5% брома, 15% воды, остальное – метиловый спирт

Рисунок 9.4 – Влияние остаточных сварочных напряжений на

коррозионное растрескивание при двухосевом напряженном состоянии

При испытании образцов из титановых сплавов (кривые 2 и 3) раз- личные уровни напряжений sі достигались выбором соответствующих ди-аметров швов, вызывающих необходимые напряжения sr и st. Для сталей Х18Н10Т и Ст.3 (кривые 1 и 4) различный уровень напряжений был полу-чен последующим отпуском. Однако опыты показали, что отпуск не ока-зывал заметного влияния на коррозионное растрескивание, поэтому пред-ставленные результаты рассматриваются как зависящие от уровня собст-венных напряжений, с увеличением которых резко снижается время до растрескивания. Вероятно, существует некоторый невысокий уровень на-пряжений, при котором растрескивание не может наступить в пределах довольно значительных выдержек. Влияние собственных напряжений, вызванных сваркой, хорошо просматривается на рис.9.4,б. Приложение внешних нагрузок к образцам без собственных напряжений (кривая 1) и с начальным собственным напряжением (кривая 2) приводит к растрески-ванию после различной продолжительности выдержки.

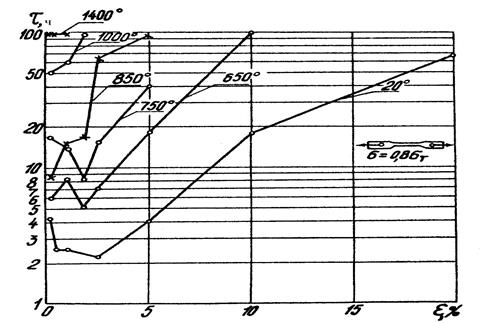

Пластическая деформация в зависимости от схемы ее создания и ве-личины влияет на коррозионное растрескивание. На рис.9.5  показана зависимость времени до растрескивания от величины пластической дефор- мации, созданной при разных температурах. Величины пластических де-формаций до 2...3% наиболее неблагоприятно влияют на прочность.

показана зависимость времени до растрескивания от величины пластической дефор- мации, созданной при разных температурах. Величины пластических де-формаций до 2...3% наиболее неблагоприятно влияют на прочность.

Рисунок 9.5 – Влияние пластической деформации  , температуры на

, температуры на

коррозионное растрескивание при напряжении σ = 0,8σТ стали Ст.3, находящейся в кипящем растворе нитратов:

45% Са(NО3) + 35% NH4NO3

Дата добавления: 2015-01-10; просмотров: 2100;