Раздел 2. ОСНОВЫ ТЕОРИИ ФОРМИРОВАНИЯ КРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ ОТЛИВОК 3 страница

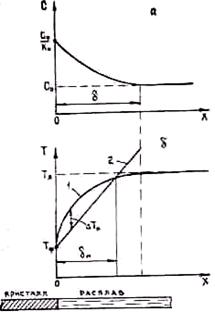

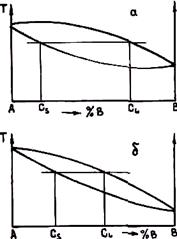

Рис. 2.25. Распределение концентрации (а) и температуры ликвидуса (б) перед фронтом кристаллизации

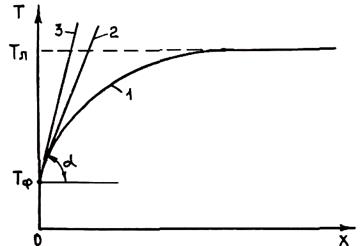

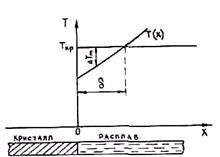

Таким образом, плоский фронт будет устойчивым, если отсутствует концентрационное переохлаждение. Очевидно, что если GR ³ (dTл/dx)x=o, то концентрационное переохлаждение отсутствует, так как при этом прямая распределения температур Т (х) касается кривой Тл(х) на фронте кристаллизации или лежит выше ее (рис. 2.26). Дифференцируя зависимость Тл(х), находим

.

.

С учетом этого условия формула для определения устойчивости плоского фронта кристаллизации принимает вид

GR ³

или GR/v ³

или GR/v ³  .

.

Из этих выражений видно, что любые мероприятия, направленные на увеличение коэффициента диффузии Д (перемешивание жидкости, применение ультразвука и т. п.), а также снижающие линейную скорость роста, увеличивают устойчивость плоского фронта кристаллизации.

ГЛАВА 2.7. ЯЧЕИСТАЯ И ДЕНДРИТНАЯ КРИСТАЛЛИЗАЦИЯ

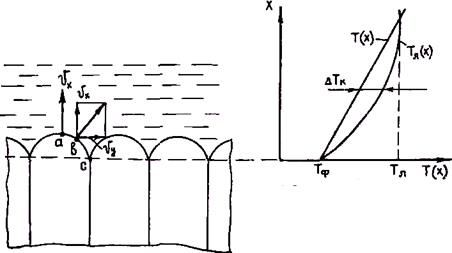

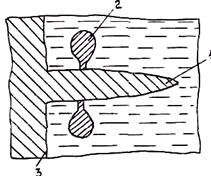

На рис. 2.27 изображен фронт кристаллизации с выступами, находящимися в зоне концентрационного переохлаждения. При росте кристалла скорость перемещения фронта кристаллизации направлена по нормали к его поверхности. Скорость точки a vx будет больше, чем вертикальная компонента скорости точки b, так как точка а находится в зоне большего концентрационного переохлаждения. Поэтому в процессе роста выступ будет заостряться и увеличиваться. В точке а примесь выталкивается при кристаллизации в расплав в направлении кристаллизации. В точке b в соответствии с вектором скорости vy часть примеси будет

Рис. 2.26. Схема распределения температур Т(х) и Т1 (х) при отсутствии ΔTк:

1 - Тл(х); 2 – T1(х); 3 – T2(х)

выталкиваться в боковом направлении, что приводит к перемещению примеси от вершины к основанию выступов. Примесь скапливается на границах выступов (точка с на рис. 2.27). Это ведет к падению температуры ликвидуса расплава на границах выступов ниже температуры, которую имеет в данный момент расплав. В результате при продвижении фронта кристаллизации внутри периметра выступов формируются ячейки, которые не могут срастись друг с другом, пока расплав не охладится до температуры ликвидуса в этой области. Поэтому границы ячеек могут принять вид очень глубоких и узких выемок. Кристаллит будет состоять из ряда тупых выступов, связанных друг с другом на некотором расстоянии позади фронта кристаллизации.

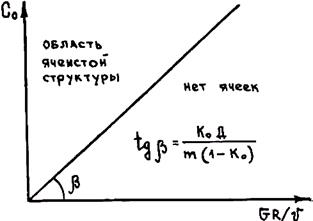

Условие перехода от плоского фронта к ячеистой кристаллизации было получено в гл. 2.6. На рис. 2.28 приведены области ячеистой и сплошной кристаллизации, граница которых удовлетворяет этому условию. По мере уменьшения температурного градиента GR в сплавах характер фронта кристаллизации постепенно изменяется от плоского при GR ³ GRкр = mC0(1 – k0)v/(k0Д) до гексагонального ячеистого при GR < GRкр.

При дальнейшем увеличении концентрационного переохлаждения будет происходить уменьшение размеров ячеек. Так как размер ячеек не может уменьшаться безгранично, то при

Рис. 2.27. Схема образования ячеистых кристаллов

некотором значении GR ячейки превращаются в разветвленные дендритные кристаллы. Впервые такую форму кристаллов наблюдал Д. К. Чернов, который и ввел термин «дендрит», что означает древовидный кристалл. На рис. 2.29 приведена фотография дендрита, извлеченного Д. К. Черновым из прибыли стального слитка.

Одним из условий получения дендритной структуры является наличие перед фронтом кристаллизации достаточно протяженной зоны переохлажденного жидкого сплава. Дендриты образуются путем роста на фронте кристаллизации первичных ветвей игл, проникающих в расплав. При этом скорость роста иглы значительно больше скорости продвижения фронта кристаллизации. Благодаря описанному выше поперечному переносу примеси в междендритном пространстве скапливается легирующий компонент, что обусловливает большое концентрационное переохлаждение перед боковыми поверхностями дендрита. Поэтому от дендрита начинают расти боковые ветви. Толщина слоя, обогащенного примесью, невелика. Боковая ветвь относительно быстро выходит за этот слой, и скорость ее роста резко падает. При этом начинается рост ее толщины. Боковые, или вторичные, ветви присоединяются к первичным тонкими шейками, поэтому иногда происходит их отрыв. Разветвление дендрита может продолжаться с образованием ветвей третьего порядка, отходящих от вторичных ветвей. Схема дендритной кристаллизации показана на рис. 2.30. Обычно дендритная кристаллизация имеет место при малых градиентах температур GR и больших скоростях роста.

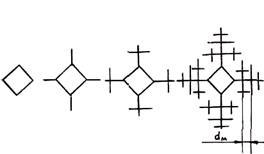

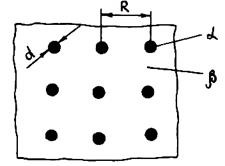

Рис. 2.28. Области ячеистой и сплошной кристаллизации

Следует отметить, что нарушение плоского фронта кристаллизации и возникновение ячеек и дендритов может иметь место не только в сплавах, но и при кристаллизации чистого металла за счет обычного термического переохлаждения ΔTт перед фронтом кристаллизации (рис. 2.31). Дендриты могут образовываться не только при последовательном продвижении фронта кристаллизации, но и при свободном росте кристалла в жидкости при объемном затвердевании. Например, если зародыш имеет форму куба, то, естественно, с его углов теплота кристаллизации будет отводиться в жидкость быстрее, чем с центров граней. Поэтому после достижения критических размеров правильный рост куба прекратится и начнется преимущественное развитие его вершин. На вершинах появятся первичные стволы, а затем на них при выполнении условий, указанных на рис. 2.31,— ответвления, т. е. вторичные ветви. Таким образом, дендрит растет из одного центра. Схема механизма дендритного роста показана на рис. 2.32. Дисперсность дендритов обычно оценивают средним расстоянием между его вторичными осями dм (см. рис. 2.32). Зависимость dм от условий кристаллизации выражается формулой dм = AGRm×vn, где A, т и п — эмпирические величины.

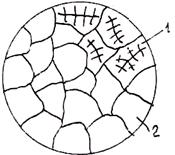

Растущие дендриты смыкаются при объемной кристаллизации друг с другом, образуя зерна, которые мы видим на макроструктурах (рис. 2.33). Для выявления субструктуры зерна, т. е. его дендритного строения, необходимо сделать микрошлиф и рассмотреть его под микроскопом. Междендритное пространство обогащено примесями, в которых скапливаются неметаллические включения и образуются усадочные и газовые поры.

Рис. 2.29. Вид дендрита, извлеченного из прибыли стального слитка

Таким образом, дендритная кристаллизация развивается при высоких скоростях роста кристаллов и больших концентрационных и термических переохлаждениях. Все мероприятия, направленные на уменьшение скорости роста и переохлаждения, будут способствовать неразветвленной кристаллизации. Скорость роста можно снизить, уменьшив, например, теплоотвод от фронта кристаллизации через кристалл. О других методах уменьшения и речь будет идти в гл. 2.10. Переохлаждение можно снизить, введя в расплав изоморфные примеси. Например, при вводе в сплав А1—5% Си десятых долей процента титана происходит сильное измельчение зерна и исчезновение дендритной структуры.

Большую роль играет межфазное натяжение sк-ж. С его увеличением повышаются энергетические затраты на образование поверхности, что делает дендритную кристаллизацию энергетически невыгодной. Межфазное натяжение в сплавах тем сильнее, чем больше разность концентраций жидкой и твердой фаз, находящихся в равновесии. Поэтому сплавы, диаграмма состояния которых показана на рис. 2.34, а, менее склонны к дендритной кристаллизации, чем сплавы, приведенные на рис. 2.34, б. Это является одной из причин того, что особой склонностью к образованию дендритной структуры обладают чистые металлы.

ГЛАВА 2.8. ОСОБЕННОСТИ КРИСТАЛЛИЗАЦИИ ЭВТЕКТИКИ

Эвтектические сплавы (от греч. eutektos — легко плавящийся) обладают хорошими литейными свойствами. Поэтому они широко применяются в литейном производстве. Среди наиболее часто используемых эвтектических сплавов можно выделить чугуны, сплавы систем А1 — Si, A1 — Si — Mg и др.

Представления о процессе кристаллизации эвтектических сплавов начали формироваться с начала XX в. Можно отметить работы А. А. Бочвара, В. А. Тнллера, К. А. Джексона, И. Д. Ханта и других исследователей.

Рис. 2.30. Схема дендритной кристаллизации: Рис. 2.31. Термическое переохлаждение перед

1 — первичная ветвь дендрита; фронтом кристаллизации чистого металла

2 — вторичная ветвь дендрита;

3 — фронт кристаллизации

Эвтектические сплавы можно разделить на два типа: с нормальными и аномальными эвтектиками. Нормальные эвтектики характеризуются регулярной микроструктурой, состоящей из чередующихся пластин или стержней a- и b-твердых растворов. Образующие

Рис. 2.32. Схема механизма дендритного роста Рис. 2.33. Макроструктура литого сплава при

при объемной кристаллизации дендритной кристаллизации:

1—дендритная субструктура; 2 — макрозерно

Рис. 2.34. Диаграммы состояния сплавов с различной равновесной концентрацией жидкой и твердой фаз

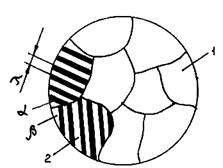

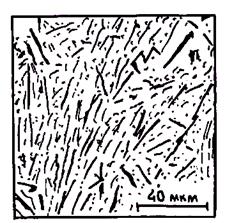

их металлы, как правило, имеют близкие температуры плавления (например система Рb — Sn). В нормальных эвтектиках можно легко выделить эвтектические зерна — колонии. При этом в пределах каждой колонии сохраняется определенное ориентационное соотношение между фазами (рис. 2.38).

Затвердевание нормальной эвтектики начинается с зарождения одной из фаз, играющей роль ведущей фазы. На ней происходит гетерогенное зарождение кристалла другой фазы. Структура нормальной пластинчатой эвтектики показана схематически на рис. 2.35.

Соответствующие расчеты, которые мы здесь не приводим, показывают, что скорость кристаллизации v и параметр эвтектики l связаны соотношением vl2 = const, т. е., чем больше скорость роста, тем меньше параметр эвтектики.

Кроме роста пластинчатой эвтектики возможен рост эвтектики, когда ведущая фаза выделяется в виде стержней (рис. 2.36). Для стержневой формы эвтектики справедливо соотношение vR2 = const. Анализ показал, что если отношение объемов a- и b-фаз большое, то эвтектика будет иметь стержневую форму. Для этого нужно, чтобы количество одной фазы превышало количество другой более чем в 3 раза. В противоположном случае должна формироваться пластинчатая эвтектика. Однако для ряда эвтектик имеет место переход от пластинчатой формы к стержневой при больших скоростях роста. Объяснение этому явлению пока не найдено.

При увеличении скорости охлаждения стержневая эвтектика переходит в эвтектику с шаровидными выделениями одной из фаз. В. А. Тиллер получил следующее условие устойчивости пластинчатого (или стержневого) роста:

sab/ΔS < saL/ΔSa + sbL/ΔSb ,

где (sab, saL и sbL — соответственно межфазные энергии на границе a- и b-фаз, на границах a-фазы и b-фазы с жидкостью; ΔS = L/Te, ΔSa и ΔSb — изменение энтропии при кристаллизации жидкости и при кристаллизации a- и b-твердых растворов.

Если (sab велика, а saL и sbL. малы, то пластинчатая эвтектика не будет иметь места, а реализуется шаровидная ее форма. Это подчеркивает важную роль поверхностных явлений в формировании морфологии кристаллов.

В заключение кратко рассмотрим вопросы кристаллизации аномальных эвтектик. Когда ведущая фаза не облегчает гетерогенное зарождение второй фазы, образуются совершенно отличные от рассмотренных типы эвтектик. В этих условиях происходит зарождение второй фазы в объеме расплава, ближайшем к первой. При росте фаз происходит опережение одной фазы другой. В настоящее время считают, что аномальные эвтектики образуются при ограненном росте одной из фаз. Если на фронте роста зародыша кристалла появляется

Рис. 2.35. Макроструктура (1) и микроструктура Рис. 2.36. Строение стержневой эвтектики

(2) эвтектического литого сплава

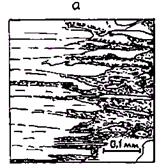

Рис. 2.37. Структура аномальной эвтектики при содержании ограненной фазы менее 10 %:

а — Х200; б — Х4000

огранка (например ступени, уступы, ступени выхода винтовых дислокаций и т. и.), то скорость роста будет меньше, чем при нормальном росте на атомно-шероховатой поверхности. Конкретный тип структур зависит от доли ограненной фазы и скорости роста.

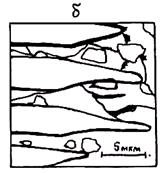

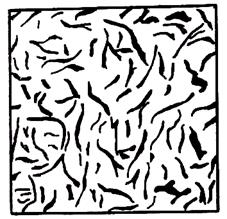

Рис. 2.38. Структура серого чугуна Рис. 2.39. Структура эвтектики силумина

Рис. 2.40. Влияние скорости охлаждения на Рис. 2.41. Пример сложнорегулярной

строение фазы графита серого чугуна: эвтектической структуры

а — малая скорость; б — большая скорость

При малой объемной доле ограненной фазы опережающий рост неограненной фазы лимитируется ее ветвлением. При объемной доле ограненной фазы, меньшей 10 %, образуется структура разорванных пластин (системы А1 — Sn, Zn — Sn). Здесь происходит локальное ветвление или расщепление пластин.

Однако эта фаза сохраняет свою непрерывность и состоит из лент и пластин сложной формы. Ограненная фаза как бы обходит участки неограненной фазы. Пример структуры такой эвтектики приведен на рис. 2.37.

При возрастании содержания ограненной фазы с 10 до 20 % пластины принимают чешуйчатую форму. Такая структура имеет место в ряде технически важных литейных сплавов силуминов (система А1 — Si) и чугунов (система Fe — С). На рис. 2.38 и 2.39 показаны разрезы плоскостей шлифов серого чугуна и силумина. В чугуне пластинки графита на шлифе представляют собой сечения чешуек, растущих из одного центра. На рис. 2.38 разрез выполнен через центр эвтектической колонии. Влияние скорости охлаждения на вид фазы графита в чугуне показано на рис. 2.40. С увеличением скорости охлаждения расстояние между чешуйчатыми пластинами уменьшается. При объемной концентрации ограненной фазы более 20 % появляется сложнорегулярная структура эвтектики (рис. 2.41).

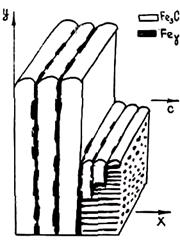

Рис. 2.42. Структура белого чугуна

При объемной концентрации ограненной фазы более 40 % при повышенных скоростях роста, а при концентрации 50 % и более в широком интервале условий затвердевания образуется квазирегулярная структура. Она состоит из набора пластин или стержней неограненной фазы с меньшей объемной долей в матрице из ограненной фазы. Примером такого сплава является белый чугун (система Fe — Fе3С). При затвердевании происходит рост пластин цементита в направлении теплоотвода. Одновременно появляются короткие стержни аустенита, расположенные перпендикулярно пластинам цементита. Эта структура представляет собой естественный композит. Пример структуры белого чугуна приведен на рис. 2.42.

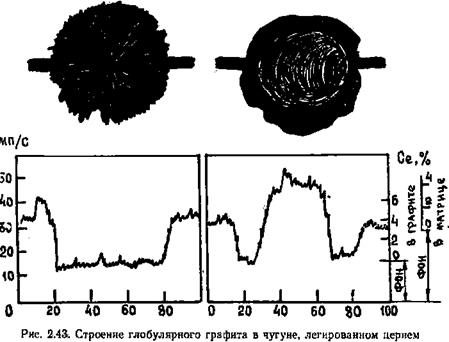

При определенных условиях ограненная фаза может принимать глобулярную форму, имеющую сложное внутреннее строение. Глобулярный графит имеет сложное строение, включающее в себя комплекс растущих из одного центра чешуек (рис. 2.43).

ГЛАВА 2.9. КРИСТАЛЛИЧЕСКАЯ СТРУКТУРА ОТЛИВОК

Температурное поле кристаллизующейся отливки неоднородно и нестационарно. Поэтому в разных объемах залитого в форму расплава реализуются различные условия кристаллизации, обусловливающие появление широкого спектра структур.

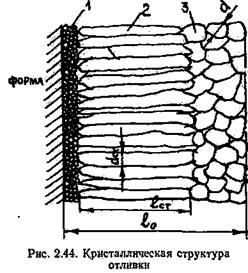

2.9.1. СТРУКТУРНЫЕ ЗОНЫ В ОТЛИВКЕ

В общем случае структура отливки характеризуется наличием трех зон (рис. 2.44): зоны замороженных кристаллов 1, образующейся на поверхности раздела отливок с формой или вблизи нее; зоны столбчатых кристаллов 2, вытянутой параллельно направлению теплоотвода и, наконец, центральной зоны равноосных кристаллов 3.

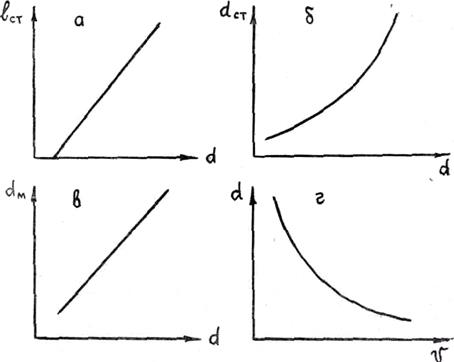

Основными характеристиками кристаллического строения отливок являются протяженность зоны столбчатых кристаллов lст, их поперечный размер dсти средний размер зерна в центральной зоне отливки. При этом важное значение имеет такая характеристика субструктуры зерен, как среднее расстояние между вторичными осями дендритов dм. Между этими характеристиками существуют экспериментально установленные зависимости, графически показанные на рис. 2.45, из которых можно сделать вывод, что с увеличением скорости кристаллизации vвсе характеристики уменьшаются.

Для количественной характеристики однородности кристаллического строения отливок Г. Ф. Баландиным предложены следующие критерии: k1 = lст/l0; k2 = dст/d0 или k3 = d/d0, где d0 — размер зерна у поверхности отливки; k4 = dм/dст или k5 = dм/d. Кристаллическое строение однородно, если k1 = 1 и k2 = 1 или k1 = 0 и k3 = 1.

В первом случае (k1 = k2 = 1) тело отливки состоит только из столбчатых кристаллов (транскристаллизация). Это достигается односторонне направленным теплоотводом. Такая структура желательна, например, для повышения жаропрочности лопаток газовых турбин. Столбчатые кристаллы должны быть расположены вдоль действия главных растягивающих напряжений. Для повышения магнитной проницаемости постоянных магнитов структура также должна быть столбчатой с ориентацией столбчатой зоны вдоль оси магнита. При этом необходимо увеличить и размер столбчатого кристалла dст. Для машиностроительных отливок при сложном нагружении столбчатая структура нежелательна, так как в процессе их эксплуатации происходит разрушение по поверхности контакта столбчатых кристаллов и в местах стыка столбчатых зон.

В эвтектических сплавах, имеющих вторую фазу в виде высокопрочного интерметаллида, она выстраивается вдоль направления роста столбчатых кристаллов и упрочняет основную матрицу (см. рис. 2.42).

Рис. 2.45. Зависимость между средним размером зерна и протяженностью зоны столбчатых кристаллов (а), их поперечным размером (б), средним расстоянием между вторичными осями дендритов (в) и скоростью кристаллизации (г)

Во втором случае (при k1 = 0 и k3 = 1) отливка имеет зернистое строение, состоит из равноосных кристаллов примерно одинаковых размеров. Если уменьшить размер зерна d, a k4 приблизить к нулю (мелкодисперсная субструктура), то механические свойства резко усиливаются.

Для сплавов, содержащих эвтектику, необходимы и другие показатели. Например, в серых чугунах показатель k3. характеризует средний относительный размер эвтектических колоний. Однако важным является размер и форма графита в этих колониях. Обычно их характеризуют отношением средней длины к средней ширине графитовых включений Rг. С увеличением скорости затвердевания Rг уменьшается, т. е. выделения графита становятся более компактными.

Рассмотрим основные закономерности формирования структурных зон в отливках. После заливки перегретого сплава в форму вблизи ее поверхности расплав быстро переохлаждается ниже температуры кристаллизации.

На стенке формы или на содержащихся в сплаве затравках в тонком переохлажденном слое начинается объемное зарождение и рост кристаллов. При этом выделяется теплота кристаллизации, которая приводит к увеличению температуры и снятию переохлаждения. Распределение температуры показано на рис. 2.46. Видно, что перед фронтом кристаллизации термическое переохлаждение меньше интервала метастабильности по зарождению. Поэтому перед фронтом зарождения рост новых кристаллов не происходит, а осуществляется рост ранее образованных центров. Преимущественная ориентировка столбчатых кристаллов соответствует направлению теплоотвода, так как скорость их роста наибольшая. Кристаллы, имеющие другую, менее благоприятную, ориентировку, при росте выклиниваются.

Рис. 2.46. Распределение температуры Рис. 2.47. Распределение температур в поверхностном слое отливки перед фронтом кристаллизации

В сплавах, как известно, может иметь место не только термическое, но и концентрационное переохлаждение на фронте кристаллизации. Наличие этого переохлаждения будет увеличивать скорость роста кристаллов на фронте кристаллизации, т. е. будет способствовать столбчатой кристаллизации.

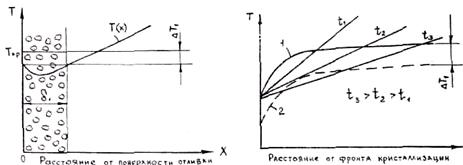

На рис. 2.47 показано распределение температуры в сплаве (t1 - t3), температуры ликвидуса 1 и начала зарождения кристаллов 2. Видно, что в момент времени t1 температура сплава выше температуры зарождения кристаллов. При этом выделение кристаллов перед фронтом кристаллизации не происходит и имеет место столбчатый рост. С течением времени градиент температур в сплаве уменьшается, и в момент времени, больший t2, переохлаждение сплава перед фронтом кристаллизации превысит интервал метастабильности ∆Т1Это приведет к зарождению и самостоятельному росту кристаллов перед фронтом кристаллизации. При определенном количестве этих кристаллов столбчатый рост будет остановлен и в центре отливки образуется зона равноосных кристаллов.

2.9.2. ХИМИЧЕСКАЯ НЕОДНОРОДНОСТЬ СПЛАВА В ОТЛИВКАХ

Явление химической неоднородности сплава в отливках называется ликвацией. В зависимости от рассматриваемого объема различают микро- и макроликвацию. Микроликвация связана с химической неоднородностью в пределах объема растущего кристалла (внутрикристаллическая ликвация) или в пределах объема зерна (дендритная ликвация). Макроликвация связана с неоднородностью состава сплава в отдельных зонах отливки, поэтому ее часто называют зональной ликвацией.

В гл. 2.5 был рассмотрен механизм образования внутрикристаллической ликвации.

При дендритной кристаллизации (K0 < 1) междендритные объемы сплава обогащены легирующим компонентом, что определяет химическую неоднородность сплава в пределах зерна. При прокатке сплавов этот вид неоднородности проявляется в получении полосчатых структур.

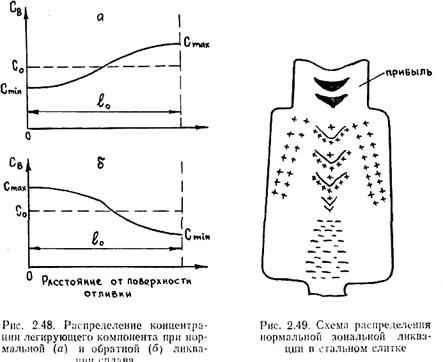

Различают нормальную и обратную зональную ликвацию. При нормальной ликвации (рис. 2.48, а) (для сплавов с K0 < 1) центральные участки обогащены легирующим компонентом, а при обратной ликвации (рис. 2.48, б), наоборот, поверхностные слои отливки содержат легирующий компонент в большем количестве, чем центральные.

Нормальная ликвация легко объясняется тем, что при К0 < 1 во время роста кристалла перед фронтом кристаллизации выталкивается избыточное количество легирующего компонента, поток которого, направленный к центральным слоям отливки, равен (cl—CS}v. Следует заметить, что, чем меньше К0, тем сильнее проявляется химическая зональная неоднородность. В сталях наиболее подвержены ликвации сера (K0 = 0,02), кислород (К0 = 0,02), фосфор (K0 = 0,13), углерод (K0 = 0,13). Ликвация углерода, серы и фосфора в сталях может достигать 300 % и более.

Наиболее интенсивное распространение нормальная зональная ликвация имеет в верхней подприбыльной части отливки, так как она затвердевает в последнюю очередь (рис. 2.49). В верхней подприбыльной части имеем V-образную положительную ликвацию (Св > С0). V-образный характер ликвационных зон обусловлен движением расплава из прибыли в ходе компенсации усадки. В нижней части слитка имеет место зона отрицательной ликвации (Св < С0). Ее наличие объясняется ликвацией в жидком состоянии при падении вниз сравнительно чистых по ликвирующим элементам (S, С, Р) кристаллов (конус охлаждения). Область

положительной ликвации, смещенная относительно оси отливки, имеет обратную конусность по сравнению с зоной осевой ликвации. Она располагается на границе столбчатой и центральной равноосной зон слитка.

При обратной зональной ликвации (см. рис. 2.48, б) поверхностные слои обогащены легирующим компонентом. Их состав практически отвечает составу сплава, затвердевающему в последнюю очередь. Образование обратной ликвации можно объяснить направленным движением жидкого сплава из центральных участков по междендритным каналам к поверхности отливки. Это движение может быть вызвано несколькими причинами. Во-первых, при кристаллизации из расплава выделяются газы, давление которых на расплав обеспечивает его движение по межкристаллитным каналам. Вследствие усадки отливки по периметру затвердевшей корки давление помещенного в ней расплава увеличивается, обеспечивая проникновение сплава через межкристаллитные каналы к поверхности отливки путем продавливания. Наконец, как будет показано в разд. 3, при затвердевании сплава понижается давление расплава, и он как бы засасывается в междендритные каналы.

Очевидно, что благоприятные условия для развития обратной ликвации создаются при широком интервале кристаллизации и объемном затвердевании, при малом коэффициенте распределения К0 и при большой объемной усадке при затвердевании и в твердом состоянии.

Особенно склонны к образованию обратной ликвации медные сплавы, содержащие свинец и олово. В таких сплавах давление на расплав в межкристаллитных каналах может быть настолько большим, что расплав прорывает затвердевшую корку. Происходит, как говорят, выпотевание олова или свинца.

Зональную ликвацию можно уменьшить, увеличивая скорость затвердевания. Однако при этом увеличивается внутрикристаллическая ликвация. Конкретные меры по предотвращению ликвации рассматриваются в технологических разделах спецкурса.

Особое место занимает ликвация по удельному весу, при которой фазы, обогащенные тяжелым компонентом, опускаются в нижние слои отливки, а фазы, обогащенные легким компонентом, всплывают вверх. Примером такой ликвации является описанное выше образование нижнего конуса осаждения в стальных слитках. Особенно сильно проявляет себя этот вид ликвации в сплавах, содержащих свинец. Радикальным методом уменьшения этого вида ликвации является увеличение скорости затвердевания.

ГЛАВА 2.10. МЕТОДЫ УПРАВЛЕНИЯ КРИСТАЛЛИЧЕСКИМ СТРОЕНИЕМ ОТЛИВКИ

В зависимости от назначения и требований, предъявляемых к отливке, она должна обладать той или иной кристаллической структурой. Рассмотренные выше закономерности и механизмы кристаллизации металлов и сплавов позволяют выделить следующие направления управления кристаллической структурой отливок:

Дата добавления: 2014-12-09; просмотров: 3417;