nbsp; С учетом этого получаем

|

Методика численной реализации описанных физической и математической моделей образования усадочной пористости рассматривается на практических занятиях.

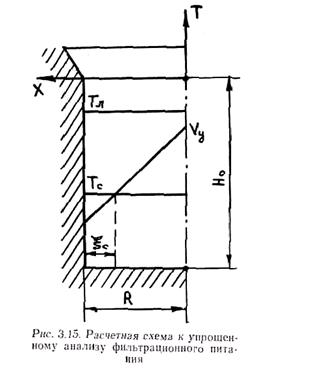

Не приводя промежуточных преобразований, выполним анализ формулы (3.9), связывающей пористость с технологическими факторами. Она получена для следующих условий. Отливка представляет собой плиту, высота которой значительно больше толщины (H0 >> 2R). Положение фронта солидуса определялось уравнением xc = R -  . Распределение температур по сечению двухфазной зоны принято линейным. Расчетная схема приведена на рис. 3.15.

. Распределение температур по сечению двухфазной зоны принято линейным. Расчетная схема приведена на рис. 3.15.

Предлагаем студентам вывести формулу (3.9) на индивидуальных занятиях под руководством преподавателя.

где П0 — пористость, отнесенная ко всему объему отливки; Y = xc (t = tл)/R — относительная толщина затвердевшей корки в момент снятия перегрева в центре отливки.

Очевидно, что с увеличением Y, т. е. при более последовательном затвердевании и меньшей ширине жидкотвердой зоны, пористость уменьшается. Поэтому все мероприятия, приводящие к уменьшению ширины жидкотвердой зоны, снижают уровень пористости отливок. Возрастание скорости затвердевания (увеличение коэффициента m) приводит к росту пористости отливки. Однако увеличение m приводит к росту Y. Поэтому влияние m может быть неоднозначным. Измельчение кристаллической структуры, если это не сопряжено с принятием соответствующих мер, приводит к росту пористости (увеличение Nз).

Важным технологическим фактором является повышение давления на расплав Р0, приводящее к снижению в нем содержания водорода. С уменьшением толщины стенки отливки R усложняются условия фильтрационного питания и увеличивается пористость отливок. Очевидно, что по мере удаления от прибыли (увеличение у) пористость увеличивается.

В реальных условиях картина фильтрационного питания значительно сложнее. Фильтрационный поток сплава развивается раньше, чем в осевой части отливки будет снят перегрев. До этого момента в центральной зоне отливки имеется жидкий сплав, который через междендритные каналы может фильтроваться в направлении фронта солидуса под действием перепада давлений, природа которого описана выше. При этом процесс кристаллизации сплава сопровождается движением в сторону фронта кристаллизации междендритной жидкости. Условия питания на этой стадии облегчены наличием в центре отливки жидкого сплава. Они существенно затрудняются при смыкании фронтов ликвидуса в центре отливки. При этом питающий расплав может поступать только из прибыли, т. е. длина фильтрационного пути значительно увеличивается.

Наиболее благоприятные условия создаются при заполнении формы и питании отливки из тигля через металлопровод, как это осуществляется при литье вакуумным всасыванием, под низким давлением и с противодавлением. При этих методах в верхней части металлопровода имеется достаточное количество жидкого расплава и, кроме того, есть возможность значительно повысить перепад давлений на расплав. Как показали исследования, проведенные при литье с противодавлением на алюминиевых сплавах, при обычных условиях в отливках практически отсутствовала усадочная раковина, но наблюдалась значительная пористость. При увеличении перепада давлений до 0,3 МПа начинает выявляться концентрированная усадочная раковина и уменьшается пористость. При перепаде давлений 0,5 МПа пористость исчезает практически полностью. Дальнейшее повышение давления до 2,5 МПа не изменило характера усадочных дефектов, но несколько сместило усадочную раковину вверх. Следует отметить, что при значительном (до 2,5 МПа) повышении всесторонне действующего газового давления получаются практически бездефектные отливки, но боковые и верхние поверхности вдавливаются внутрь, что искажает конфигурацию отливки.

Фильтрационному режиму питания предшествует режим так называемого суспензионного питания. Известно, что перегретые жидкие сплавы подчиняются реологическому закону ньютоновской жидкости и обладают неограниченной способностью к течению. Именно поэтому не возникает проблем с компенсацией объемной усадки в жидком состоянии. Как было показано в разд. 1, это относится к сплавам при температурах ниже температуры ликвидуса, доля твердой фазы в которых не превышает 8—10%. При большем количестве твердой фазы изменяется реологическая природа сплавов и для их течения требуется выполнение условия t > ts, где t — касательные напряжения, создаваемые внешними силами; tS — предельное касательное напряжение сдвига для сплава. Так как с увеличением доли твердой фазы в расплаве с понижением его температуры ts увеличивается, рано или поздно компенсация усадки за счет перемещения металлической суспензии как единого целого прекратится. При этом произойдет образование жесткой структуры суспензии, которая при дальнейшем охлаждении отливки ведет себя как капиллярно-пористое тело, и компенсация усадки осуществляется рассмотренным выше фильтрационным путем.

Нарушение условия t > ts происходит при некотором критическом содержании твердой фазы yкр, которое зависит от природы сплава и давления, прилагаемого к отливке в процессе ее формирования. Температура сплава, соответствующая доле твердой фазы yкр, называется температурой нулевой жидкотекучести.

Рис. 3. 16 Зависимость t, tS (a) и v (б) от расстояния r до центра отливки

На рис. 3.16 показано распределение величины предельного касательного напряжения сдвига ts и касательного напряжения t, создаваемого активными силами, внутри жидкотвердой зоны в центре отливки (0 £ r < rс, где rс — радиальная координата фронта солидуса). Так как с увеличением r уменьшается температура сплава и увеличивается доля твердой фазы y, то величина ts по мере удаления от оси отливки резко возрастает. Видно, что при rкр1 > r > rкр t > ts. Поэтому в этой зоне dv/dx ¹ 0. В области rкр1 < r <rс может осуществляться только фильтрационное питание. На рис. 3.16, б показано распределение скорости суспензионного питания. В зоне rкр1 < r < R имеет место стержневое течение (dv/dx = 0).

При затвердевании фронт солидуса перемещается к центру отливки, а кривая ts смещается вверх и влево. В некоторый момент кривая ts займет положение tS2 (рис. 3.16, a), a фронт солидуса — rс2. При этом t < ts для всей жидкотвердой зоны (0 < r <rс2). Поэтому с данного момента времени прекратится суспензионное питание.

Очевидно, что за счет этапа суспензионного питания уменьшается ширина зоны фильтрационного питания, так как rс2 < rс(t = tл}, где tл — время снятия перегрева в центре отливки. Подставив в формулу (3.10) вместо 1 – У = 1 - xc(t = tл}/R величину rс2/R, получим выражение для определения пористости отливки

Так как rс2 < rс(t = tл}, то очевидно, что за счет суспензионного питания пористость уменьшается.

Влияние суспензионного питания на процесс компенсации объемных усадочных дефектов для разных сплавов и условий различно. Например, структурирование алюминиевых сплавов происходит при температурах, очень близких к температуре ликвидуса. Поэтому роль суспензионного питания при формировании отливок из этих сплавов очень незначительна. Учет суспензионного питания связан с математическим описанием движения жидкотвердой фазы как B-тела, закономерности которого рассмотрены в курсе «Основы литейной гидравлики и теплофизики».

Следует отметить, что с ростом прилагаемого к отливке перепада давлений Р0 влияние суспензионного питания на уменьшение пористости отливок увеличивается.

Анализу математической модели совместного действия суспензионного и фильтрационного питания должно быть посвящено несколько практических занятий.

3.3.4. МЕТОДЫ БОРЬБЫ С ОБЪЕМНЫМИ УСАДОЧНЫМИ ДЕФЕКТАМИ. РАСЧЕТ И КОНСТРУИРОВАНИЕ ПРИБЫЛЕЙ

Практические меры борьбы с усадочными дефектами в отливках основываются на изложенных выше теоретических положениях. Основными направлениями в устранении

усадочных дефектов являются: установка над каждым термическим узлом прибыли и оптимизация тепловых и гидродинамических условий питания отливки из прибыли. При этом конфигурация отливки и тепловые условия ее затвердевания должны отвечать условиям принципа направленного к прибыли затвердевания. Прибыль — дополнительный объем сплава, имеющий соответствующие размеры и конфигурацию, в который в процессе питания отливки выводятся усадочные дефекты. Расположена прибыль на термическом узле отливки. После охлаждения отливки прибыль удаляется (отрезается или отламывается) и передается на переплавку. Так как установка прибылей увеличивает расход сплава на изготовление отливки, нужно применять меры, направленные на повышение эффективности ее работы и снижение объема. Эффективность использования жидкого сплава характеризуется выходом

годного (ВГ). Он равен отношению черновой массы отливки Мотлк массе жидкого сплава, залитого в форму, Мж:

ВГ = MОТЛ × 100%/MЖ

При этом Мж = Мотл + Мл.с + Мпр, где Мл.с — масса литниковой системы; Мпр — масса прибылей.

Эффективность работы прибылей зависит от их расположения, размеров и конфигурации, тепловых и гидродинамических условий.

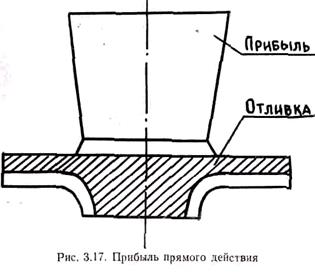

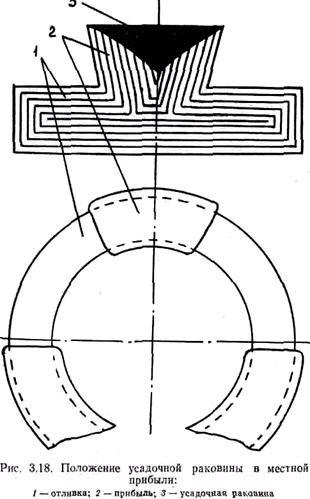

По направлению питания прибыли разделяются на прямые, местные и боковые. Прямые прибыли располагаются непосредственно над всем питаемым узлом (рис. 3.17). Так как сплав, компенсирующий усадку, подается при этом в отливку из прибыли по кратчайшему пути, то условия питания наиболее благоприятны. Недостатком прямых прибылей, если они устанавливаются, например, по всему периметру кольцевой отливки, является большой расход металла на прибыли. С целью экономии металла можно устанавливать вместо одной сплошной прибыли несколько местных прибылей. Как видно из построенных изосолид (рис. 3.18), местные прибыли, если их установить друг от друга на некотором максимально допустимом расстоянии, обеспечивают хорошее питание отливки.

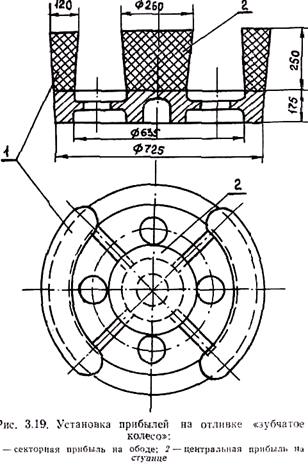

При применении местных прибылей прямое питание получают только части отливки, находящиеся непосредственно под прибылями (рис. 3.18). Части, находящиеся между прибылями, получают уже не прямое питание, а боковое. При этом различного рода включения не могут всплыть в прибыль. Поэтому на верхней поверхности необходимо предусматривать повышенные припуски на механическую обработку. Обычно суммарная длина местных секторных прибылей на отливках типа колес (рис. 3.19) составляет не менее 1/3и не более 2/3 от периметра отливки.

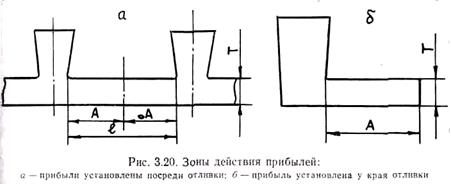

Местные прибыли обеспечивают питание примыкающих к ним участков отливки на определенную длину, называемую зоной действия прибыли. Зоны действия прибылей определяют на основании эмпирических данных в зависимости от толщины питаемого узла (рис. 3.20). Например, для прибылей, установленных по схеме рис. 3.20, а, зона действия прибыли для сплава латуни равна А = 4Т, для силуминов А = 3Т. Вследствие влияния концевого эффекта (нарастание твердой корки на торцевой поверхности отливки) зона действия прибыли, установленной у края отливки (рис. 3.20, б), увеличивается и равна для латуни А = 5Т, а для силумина А = 6,5Т. Таким образом, расстояние между местными прибылями l не должно превышать удвоенную величину зоны действия прибыли, т. е. l £ 2А. Если l > 2A, то в зависимости от характера затвердевания сплава за пределами зоны влияния прибылей в отливках будут образовываться усадочные дефекты в виде раковин или усадочной пористости.

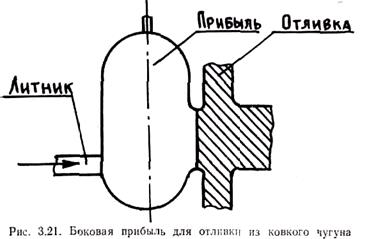

Для протяженных отливок с большим отношением длины к толщине или ширине целесообразно применять боковые прибыли (рис. 3.21). Боковые прибыли применяют также при изготовлении отливок из сплавов, плохо обрабатывающихся резанием (сталь 110Г13Л, ковкий чугун и т. п.).

Преимущества боковых прибылей по сравнению с верхними сводятся к возможности питания меньшими по объему прибылями протяженных отливок, снижения трудоемкости удаления прибылей от отливок (их можно отламывать или отрезать при значительно меньшей площади резки), уменьшения трудоемкости механической обработки подприбыльных участков отливки и т. д. Место соединения боковой прибыли с отливкой называется шейкой прибыли. Следует отметить, что шейка прибыли может иметь приведенную толщину стенки, существенно меньшую, чем у отливки. Это объясняется влиянием прогрева формы около шейки прибыли протекающим через нее металлом, так как заливка в данных случаях осуществляется через прибыль (см. рис. 3.21). К моменту окончания заливки температура формы около шейки прибыли наибольшая и убывает по мере удаления от прибыли, что способствует направленности затвердевания.

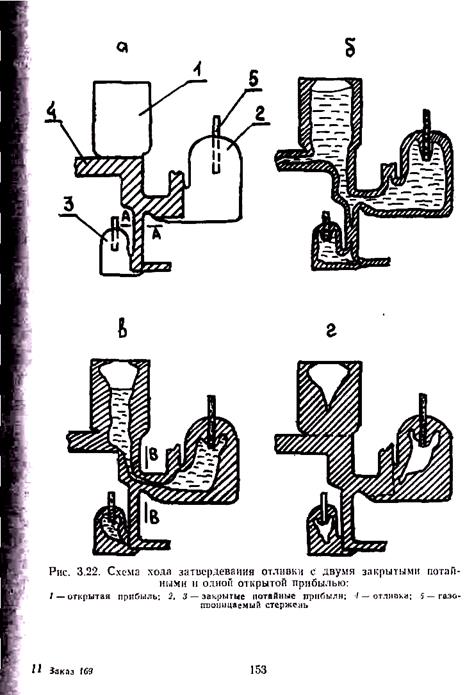

Иногда боковые прибыли устанавливают на термических узлах отливки, расположенных на разной высоте. Такие прибыли называют потайными (рис. 3.22).

Для того чтобы прибыль работала так, как показано на рис. 3.22, необходимо обеспечить в ней некоторый баланс давления жидкого металла. Потайные прибыли являются закрытыми. Поэтому с момента образования на их поверхностях достаточно прочной корки затвердевшего металла жидкий расплав отсекается от внешнего атмосферного давления. Вследствие действия атмосферного давления со стороны открытой прибыли и увеличивающегося к низу отливки гидростатического давления, равного, например, для нижней прибыли rgHн, перепад давлении будет направлен вверх, т. е. он будет обеспечивать перенос металла в прибыль, а не из прибыли в отливку. В этом случае установка потайных прибылей приведет к увеличению объема верхней прибыли, так как она должна компенсировать дополнительно усадку сплава в этой прибыли. Прибыли начнут действовать только после затвердевания сечений В — В и А — А.

Для улучшения действия прибылей в них устанавливают газопроницаемые стерженьки, передающие внутрь прибыли атмосферное давление (см. рис. 3.22). Однако гидростатическое давление rgHн и rgHс. в этом случае все равно оказывается некомпенсированным. Для обеспечения нужного баланса давлений целесообразно создать в прибылях повышенное газовое давление, равное для нижней и средней прибыли соответственно Ра + rgHн и Pa. + rgHс. В этом случае все прибыли с самого начала будут действовать независимо: каждая будет питать свой узел.

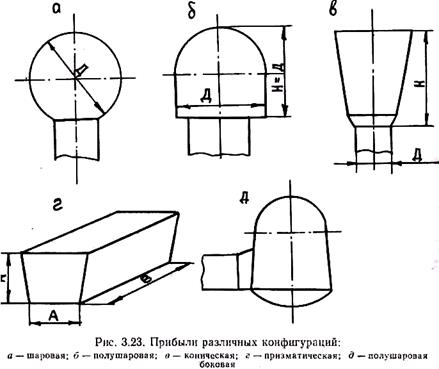

По конфигурации различают шаровые или полушаровые, цилиндрические, конусные, овальные, прямоугольные прибыли (рис. 3.23).

С точки зрения тепловых условий работы конфигурация прибыли должна обеспечить при данном ее объеме минимальную поверхность охлаждения. Известно, что этому условию удовлетворяет шар. Однако такие прибыли сложно выполнить в форме, поэтому наиболее широко применяют полушаровые закрытые прибыли или конические открытые прибыли. Часто используют прибыли, имеющие овальное горизонтальное сечение. Следует заметить, что при конструировании прибылей их конфигурация всегда увязывается с конфигурацией питаемого узла. Более детально вопросы конструирования прибылей изучаются в технологических курсах.

Рассмотрим основные принципы расчета прибылей. Прежде всего, прибыль должна иметь запас сплава, обеспечивающий компенсацию объемной усадки отливки и самой прибыли. Так как в процессе формирования отливки на стенках прибыли происходит образование затвердевшей корки, то объем прибыли равен

VПР = VУС.Р + VЗ.К

VУС.Р = eV(VОТЛ + VПР)

где Vyc.p — объем усадочной раковины; Vз.к — объем затвердевшего сплава в прибыли. Объем затвердевшего металла зависит от тепловых условий работы прибыли и гидродинамических условий, определяющих скорость опускания сплава в прибыли. Чем больше интенсивность теплоотвода от прибыли и чем меньше скорость опускания уровня сплава в ней, тем больше Vз.к. Как следует из полученного в предыдущем разделе уравнения неразрывности потока питающего жидкого сплава, скорость опускания сплава в прибыли непосредственно связана со скоростью выделения в расплаве отливки твердой фазы dy/dt. Чем больше dy/dt, тем с большей скоростью может опускаться сплав в прибыли.

Однако эта потенциальная возможность в зависимости от характера затвердевания используется в разной степени. При последовательном затвердевании, за исключением питания осевых участков отливки, жидкий расплав полностью и практически мгновенно компенсирует появившийся в отливке дефицит питания. При объемном затвердевании в условиях фильтрационного и суспензионного питания скорость питающего потока существенно зависит от прилагаемого к расплаву давления. Если давление недостаточно велико, то, несмотря на наличие дефицита питания, расплав из прибыли не будет израсходован. При этом в отливке образуется большая усадочная пористость.

Коэффициент полезного использования металла в прибыли — b = Vyc.p/Vпp. Здесь, строго говоря, в величину Vyc.p следует включать весь дефицит питания, а не только собственно объем усадочной раковины. Величина b зависит от конфигурации прибыли, прилагаемого к расплаву давления и тепловых условий работы прибыли. Для обычных открытых прибылей b = 0,1, для закрытых прибылей b = 0,11 — 0,15, для прибылей с газовым давлением b = 0,13 ¸ 0,2. Применение подогрева сплава в прибылях позволяет значительно повысить b и снизить расход металла на прибыли. Если принять, что коэффициент b известен, то можно рассчитать объем прибыли по простой формуле, впервые полученной И. Пржибылом:

VУС.Р = eV(VОТЛ + VПР)

VУС.Р = bVПР

bVПР = eVVОТЛ + eVVПР

Отсюда VПР(b - eV) = eVVОТЛ или

VПР=eVVОТЛ/(b-eV)

Здесь Vотл — объем узла отливки, питаемого данной прибылью. Высота прибыли принимается равной ее диаметру или несколько больше.

Классический метод расчета прибылей сводится к определению глубины проникновения усадочной раковины в системе отливка — прибыль. Высоту прибыли устанавливают, исходя из обеспечения полного расположения усадочной раковины в прибыли с некоторым запасом.

В основе математического расчета прибылей на ЭВМ лежит балансный принцип расхода сплава из прибыли на питание и затвердевание на ее стенках (см. гл. 6.3 и 6.4) при определении контура усадочной раковины. Кроме балансного уравнения модель включает дифференциальные уравнения, описывающие кинетику затвердевания сплава в отливке и прибыли. Навыки машинного расчета прибылей студент должен получить на практических занятиях.

Приведенная формула (3.12) получена для плоской отливки толщиной 2Ro при следующих допущениях:

1) фронт солидуса в отливке продвигается по закону , а В Прибыли

2) толщина прибыли равна 2Rп > 2R0;

3) вся усадка приведена к температуре солидуса и включает усадку в жидком состоянии и при затвердевании.

где A—коэффициент запаса (обычно k = 1,5 ¸ 3). Как правило, отношение приведенных размеров прибыли и отливки принимают в пределах Rп/R0 = 1,15 ¸ 1,5.

Выполним расчет высоты прибыли для стальной отливки: Rп/R0 = 1,25; R0 = 15 см; Rп = 18,75 см; eV = 0,06; высота отливки H0 = 40 см; m0 = 0,085 cм/с1/2 ; mп = 0,060 cм/с1/2.

Для того чтобы уменьшить mп по сравнению с m0, необходимо применить подвод сплава в прибыль, использовать смесь с меньшим коэффициентом аккумуляции тепла, а для крупных отливок осуществить доливку металла в прибыль из ковша. В условиях рассмотренного примера при mп = m0 = 0,085 высота прибыли равна Hпр = 2×0,11×95 = 21 см. Видно, что уменьшение интенсивности затвердевания сплава в прибыли приводит к уменьшению объема прибыли.

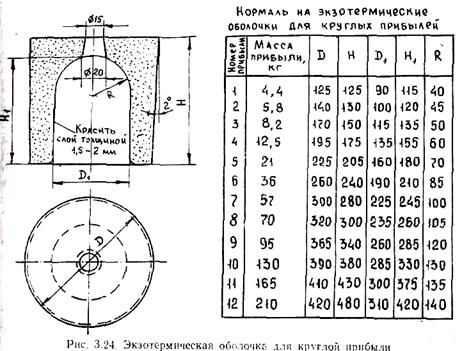

Существенного уменьшения затвердевшего в прибыли сплава, а следовательно, и необходимого ее объема можно добиться, применяя обогрев прибылей экзотермическими смесями. Из этих смесей изготовляют стаканы или втулки, которые устанавливают в прибыльные части полости формы (рис. 3.24).

Существуют различные по составу экзотермические смеси. Экзотермическая реакция, сопровождающаяся большим выделением тепла, представляет собой реакцию восстановления окиси железа алюминием (алюмотермия) или кремнием (силикотермия):

Fе2О3 + 2Аl = Аl2O3 + 2Fe + Q1,

2Fе2О3 + 3Si = 3SiO2 + 4Fe + Q2.

Кроме алюминиевого порошка, ферросилиция и окалины смесь содержит связующее для придания ей прочности во влажном состоянии и после сушки, а также древесные опилки, гипс, молотый шамот, глину для обеспечения газопроницаемости смеси и регулирования интенсивности экзотермической реакции.

Расчет экзотермических прибылей сводится к определению номера нормализованной экзотермической оболочки для оформления прибыли. Подбор оболочек осуществляют по массе прибыли mпр. Массу прибыли находят по специально разработанным номограммам. Принципиально ее можно определить по приведенной выше формуле И. Пржибыла, приняв b = 0,2 ¸ 0,25, или а использованием полученной выше формулы для расчета высоты прибыли, приняв константу затвердевания в 1,5—2 раза меньшей по сравнению с обычной песчаной формой. По массе прибыли находят размеры экзотермических оболочек по нормализованным таблицам (см., например, рис. 3.24).

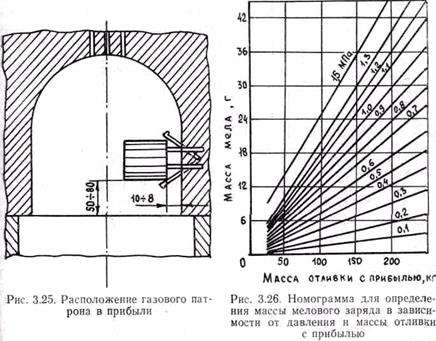

Выше было сказано о большой роли в повышении эффективности работы прибылей и их экономичности перепада давлений, действующего на кристаллизующийся расплав. Так, П. И. Ямшановьш были предложены прибыли с повышенным газовым давлением, создаваемым диссоциацией при высоких температурах мела, карбоната магния или цинка:

СаСО3 = СаО + СO2 при Т ³ 825°С;

MgCO3 = MgO + CO2 при Т ³ 350°С;

ZnCO3 = ZnO + CO2 при Т ³ 300°С.

Определенная масса данных веществ помещается в специальный патрон, устанавливаемый внутрь закрытой прибыли (рис. 3.25). Оболочки и крышки патронов изготавливают уплотнением в металлических ящиках смесей, состоящих из глины, молотого шамота и древесных опилок, добавляемых для повышения газопроницаемости оболочки. Оболочки сушат при 100 - 110 0C и обжигают при 350 °С. Главное требование к оболочке сводится к тому, что ее толщина должна обеспечивать прогрев помещенного в нее наполнителя до температуры диссоциации не раньше, чем на стенках прибыли вырастет достаточно прочная корка затвердевшего сплава, способная выдержать повышенное давление.

Параметры прибыли, патрона и массу заряда определяют по эмпирически разработанным номограммам. Массу прибыли можно определить, например, по формуле И. Пржибыла, приняв в ней b = 0,13 ¸ 0,20.

В зависимости от массы прибыли и создаваемого давления по номограмме, приведенной на рис. 3.26, определяют массу мела, помещенного в патрон.

Толщину стенки патрона и его размеры определяют по специальным номограммам. Применение прибылей газового давления позволяет не только повысить выход годного, но и существенно снизить пористость отливок.

Детальное изучение методов расчета и конструирование прибылей для отливок из различных сплавов предусмотрено в соответствующих технологических курсах. Приближенные аналитические и эмпирические формулы для расчета прибылей получены А. А. Рыжиковым, Б. Б. Гуляевым, Ф. Ф. Василевским, Н. Бишопом и В. Джонсоном, Р. Намюром и др. Главной особенностью этих методов является их ориентация на последовательно затвердевающие сплавы и усадочные дефекты, проявляющиеся главным образом в виде усадочной раковины. Их применение к объемно затвердевающим сплавам неправомерно, так как усадочная раковина в этих случаях очень мала по объему по сравнению с объемом пор.

Методику расчета прибылей при объемном затвердевании сплава можно построить, исходя из следующих принципов:

1) прибыль должна быть достаточно теплоизолирована (например, при кокильном литье стенки прибыльных частей оклеиваются листовым асбестом или покрываются специальной краской). При этом должно выполняться условие: продолжительность снятия перегрева в центре прибыли должна быть не меньше продолжительности затвердевания отливки;

2) объем прибыли должен быть достаточным для компенсации объемной усадки отливки и прибыли. Его можно найти по формуле и. Пржибыла, приняв, в ней b = 0,2 ¸ 0,25;

3) высота прибыли и прилагаемое к сплаву в прибыли давление Р0должны обеспечить фильтрационное питание отливки, гарантирующее заданный уровень пористости в ней. Давление (Р0 + rgHп), обеспечивающее заданное значение пористости, в первом приближении можно найти с использованием формул, полученных в разд. 3.

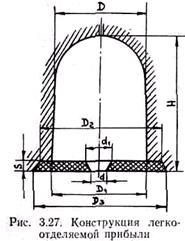

В заключение рассмотрим прибыли с облегченным отделением от отливок (рис. 3.27).

Между прибылью и питаемым узлом устанавливают перегородку в виде керамической пластины. Важнейшим требованием является совпадение оси отверстия в перегородке с термическими центрами прибыли и отливки. При нарушении этого требования в отливке образуется усадочная раковина. Параметры перегородки и размеры отверстия выбирают таким образом, чтобы она быстро прогревалась до температур, исключающих образование на ее поверхностях затвердевшего металла. Обычно диаметр прибыли определяют по формуле

где dвп — диаметр окружности, вписанной в термический узел питаемой отливки, дм; Дпр — диаметр прибыли, дм; Q — масса питаемого узла, кг. Высоту прибыли принимают равной (1 ¸ 1,5)Дпр. Толщину пластины и диаметр отверстия в ней определяют в зависимости от значения диаметра прибыли по соответствующим таблицам.

ГЛАВА 3.4. ЛИТЕЙНЫЕ НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ В ОТЛИВКАХ

В предыдущей главе были рассмотрены явления, связанные с развитием в процессе формирования отливки объемной усадки. Пока сплав, имеющий температуру внутри интервала кристаллизации, сохраняет характерную для жидкости текучесть, усадочные явления проявляются как объемные. Линейные размеры при этом определяются, как и у любой жидкости в условиях действия земного тяготения, размерами сосуда, в котором она находится. В процессе охлаждения уменьшается только объем. Собственно линейная усадка, т. е. независимое уменьшение линейных размеров отливки при понижении ее температуры, начинает развиваться только после потери сплавом текучести в конкретных силовых условиях формирования отливки. По предложению И. И. Новикова, с этой точки зрения интервал кристаллизации сплава можно разбить на две зоны: жидкотвердую и твердожидкую. В жидкотвердой зоне (при Ту < T £ Tл, где Ту — температурная граница частей) сплав сохраняет текучесть. При Тc £ Т £ Ту в твердожидкой зоне интервала кристаллизации в сплаве содержится количество твердой фазы, необходимое для образования каркаса, проявляющего свойство твердого тела сохранять ранее приданную ему конфигурацию. Эту нижнюю часть интервала кристаллизации А. А. Бочвар назвал эффективным интервалом кристаллизации сплава (ЭИК). В пределах ЭИК. кристаллиты образуют остов отливки, но частично отделены друг от друга прослойками расплава. Так как при температуре Т < Ту сплав теряет текучесть, то, начиная с Т = Ту, в отливке будет происходить линейная усадка. При Т > Ту реализуется только объемная усадка.

3.4.1. ГОРЯЧИЕ ТРЕЩИНЫ В ОТЛИВКАХ

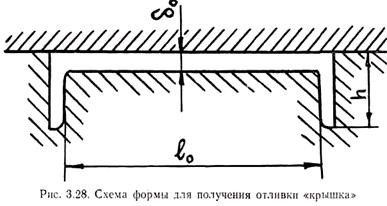

Если свободную линейную усадку отливки затормозить, то в ней возникнут напряжения растяжения. На рис. 3.28 показана схема формы для изготовления отливки «крышка». При температуре Т = Ту размер отливки l0 равен размеру формы. Если участок формы между боковыми стенками отливки абсолютно податлив, то при охлаждении отливки до температуры Т произойдет ее полная усадка и длина отливки будет равна l = l0(1 - aт(Tу - Т)). При этом никаких напряжений в ней не возникает. Если форма абсолютно неподатлива, то отливка сохранит размер l0, т. е. ее длина будет больше того значения, которое она должна иметь при температуре Т, на величину Δl = l0 – l = l0 – l0(1 - aт(Tу - Т)) = l0aт(Tу - Т). Таким образом, отливка получит в данном случае относительную деформацию растяжения eу = Δl/l0 = aт(Tу - Т). Если форма обладает некоторой податливостью, то относительная деформация растяжения уменьшается на величину eп, где eп - относительная деформация формы за время усадки. Если учесть расширение участка формы между ребрами вследствие ее прогрева, то результирующая относительная деформация отливки будет удовлетворять равенству

e = eУ - eП + eР

где eр — относительная деформация формы вследствие ее теплового расширения.

С уменьшением температуры внутри ЭИК увеличивается eу и eр, т. е. относительная деформация отливки e растет, достигая при Т = Тс наибольшего значения emах = aт(Tу - Т), если пренебречь величинами eп и eр. В случае, если деформация растяжения отливки e превзойдет деформационную способность e0, в отливке возникнет горячая трещина.

Таким образом, необходимое условие образования горячих трещин сводится к торможению свободной линейной усадки сплава во время его затвердевания в литейной форме. Достаточное условие выражает неравенство e ³ e0, т. е. образование трещин происходит в момент превышения относительной деформацией сплава eего деформационной способности e0. Таким образом, для образования трещины необходимо, чтобы eу - eп + eр ³ e0.

Из этого неравенства вытекают следующие пути борьбы с горячими трещинами:

1) улучшение податливости форм, т. е. увеличение eп;

2) совершенствование конструкции отливки с целью исключения торможения линейной усадки;

3) синтез сплавов, обладающих низкими значениями относительной линейной усадки (уменьшение aт) и высокой деформационной способностью e0.

Комплекс конкретных технологических мероприятий, направленных на исключение трещин в отливках, будет рассмотрен в конце данной главы.

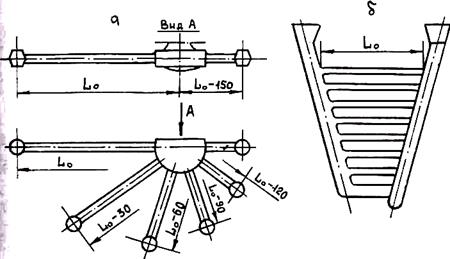

Особое место среди данных мероприятий занимает повышение сопротивляемости сплавов образованию горячих трещин. Под термином «горячеломкость сплавов» понимают их технологическое свойство образовывать горячие трещины в отливках. Для определения этого свойства применяют различные технологические пробы (рис. 3.29). Горячеломкость сплава характеризуется значением длины образца L0, начиная с которой в отливках образуются трещины. Чем больше L0, тем меньше сплав склонен к трещинам, т. е. тем меньше его горячеломкость.

Рис. 3.29. Конструкции проб на горячеломкость сплавов:

a — проба А. Татюра; б — проба И. Н. Прохорова

Для примера можно привести так называемую кольцевую пробу, которая представляет собой кольцо, залитое в кокиль с металлическим стержнем. Показателем горячеломкости является отношение протяженности самой большой трещины к радиальному сечению кольца, выраженное в процентах. Например, для сплава Аl — Si в зависимости от содержания кремния этот показатель изменяется в пределах от 10 до 50%. Часто для характеристики горячеломкости изготовляют из сплава несколько колец разной толщины (от 5 до 42,5 мм). Критерием горячеломкости в данном случае служит наибольшая толщина кольца, выраженная в миллиметрах, при которой образуется трещина. Чем меньше толщина кольца, тем меньше склонен сплав к горячим трещинам. Выбор той или иной пробы зависит от ее чувствительности для данной группы сплавов. Поэтому более подробно методика оценки горячеломкости сплавов будет рассмотрена в технологических курсах.

3.4.1.1. ТЕОРИЯ ГОРЯЧЕЛОМКОСТИ СПЛАВОВ

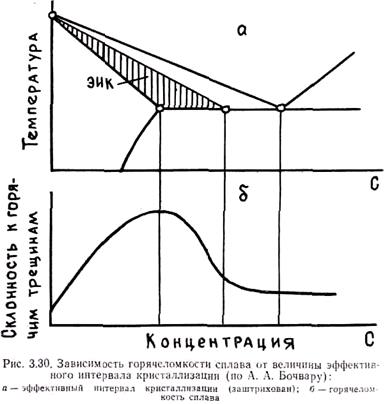

Одним из первых систематические исследования горячеломкости сплавов проводил А. А. Бочвар. По его мнению, горячеломкость сплавов связана с шириной ЭИК. С увеличением ширины ЭИК увеличивается склонность сплава к образованию горячих трещин (рис. 3.30).

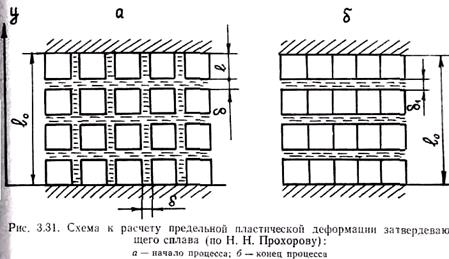

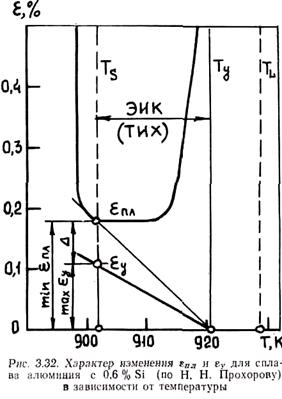

В соответствии с теорией горячеломкости, разработанной Н. Н. Прохоровым, деформационная способность сплавов e0 определяется пластической деформацией растяжения сплавов eпл в момент разрушения при температуре солидуса. Механизм образования горячих трещин, по Н. Н. Прохорову, сводится к следующему. Расплав в эффективном интервале температур представляет собой кристаллиты, отделенные друг от друга тонкими прослойками жидкого сплава. Принятая Н. Н. Прохоровым упрощенная схема строения сплава в ЭИК приведена на рис. 3.31.

При температуре Ту начала свободной линейной усадки жидко-твердый расплав теряет свою подвижность как единое целое.

На схеме показаны кубические кристаллиты, разделенные друг от друга прослойками жидкого сплава. При полном торможении усадки размер l0 остается в процессе охлаждения сплава постоянным. В процессе охлаждения сплава размер прослоек d будет уменьшаться. При этом, как было показано в разд. 2, вследствие объемной усадки кристаллизующейся жидкости ее давление будет иметь тенденцию к уменьшению. Так как система лишена подвижности вдоль размера l0, возможно лишь перемещение кристаллитов навстречу друг другу в перпендикулярном направлении под действием возникающего перепада давлений. При этом жидкий сплав из области вертикальных прослоек перемещается в область горизонтальных, компенсируя там объемную усадку. Подобный процесс развивается до полного исчезновения вертикальных (в соответствии со схемой) прослоек (рис. 3.31, б).

Дальнейшая усадка сплава будет сопровождаться порообразованием и формированием трещины. Н. Н. Прохоров для приведенной на рис. 3.32 структуры сплава выполнил следующий вывод формулы для расчета его деформационной способности в условиях одноосного изотермического растяжения вдоль оси у. Объем жидкого сплава, приходящегося на один кристаллит в начале деформирования, равен (l + f)3 – l3. После деформирования объем жидкости равен l2(l + f1) – l3 Приравняв эти выражения, получим (l + f)3 = l2(l + f1). Отсюда f1 = 3f + 3f2/l + f3/l2. Относительная деформация растяжения равна eпл =(f1 - f) / (1 + f) = f(2 + f/l)/l

Доля твердой фазы в сплаве при температуре Т равна

Отсюда получаем j/l = 1/y1/3 - 1. С учетом этого

eПЛ = 1/j2/3 – 1 (3.13)

Из формулы И. Н. Прохорова следует, что по мере снижения температуры уменьшается деформационная способность сплава eпл, так как при этом доля твердой фазы y увеличивается. При температуре солидуса y = 1 и eпл = 0.

На рис. 3.32 приведен характер зависимости eпл от температуры внутри интервала кристаллизации, определенный экспериментально для сплава алюминия с 0,6 % Si. Здесь же приведена зависимость относительной свободной линейной усадки eу от температуры в соответствии с формулой eу = aтв(Tу - Т). Величину Δ = min (eпл - eу) Н. Н. Прохоров назвал запасом пластичности сплава, а интервал температур (Ту - Тc) — температурным интервалом

хрупкости (ТИХ). Видно, что в отличие от предсказываемого теорией Н. Н. Прохорова величина интервалом при температуре солидуса не равна нулю и при дальнейшем охлаждении увеличивается. Многочисленные эксперименты показывают, что температурный интервал горячеломкости (ТИГЛ) не обязательно примыкает к температуре солидуса, а может иногда охватывать весь температурный интервал хладноломкости.

Очевидно, что реальный механизм образования горячих трещин значительно сложнее рассмотренного выше. Прежде всего, кристаллиты имеют гораздо более сложное строение, чем показано на рис. 3.31. Чаще всего они имеют вид разветвленных, сцепленных друг с другом дендритов. При нагружении происходит не только рассмотренная выше циркуляция жидкого сплава, но и непосредственная деформация кристаллитов. Для выяснения вопроса о деформационной способности сплава необходимо установить соответствующий его поведению реологический закон. Простейшие реологические модели были рассмотрены в разд. 1.

3.4.1.2. РЕОЛОГИЧЕСКАЯ МОДЕЛЬ СПЛАВА В ИНТЕРВАЛЕ КРИСТАЛЛИЗАЦИИ

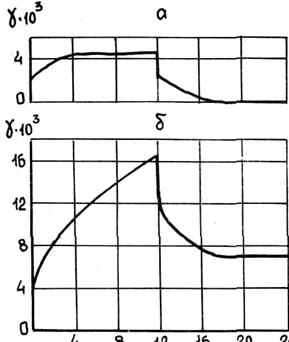

Систематические исследования реологических свойств сплавов. в интервале кристаллизации были выполнены Г. Ф. Баландиным и Л. П. Каширцевым. На основе анализа экспериментальных данных, полученных для алюминиевых сплавов, они установили, что реологическое поведение сплавов в интервале кристаллизации отвечает поведению сложного тела, состоящего из последовательно соединенных тел Бингама и Кельвина, т. е. реологическая формула сплава — Т = В - К. Тела Бингама и Кельвина были рассмотрены в разд. 1. Реологическая схема сплава приведена на рис. 1.36. На рис. 3.33 показаны кривые деформации кристаллизующегося алюминия А7 под действием постоянной нагрузки. Используя схему, приведенную на рис. 1.36, получим реологические уравнения, описывающие поведение сплавов в интервале кристаллизации. Эти уравнения впервые были получены Л. П. Каширцевым. На схеме последовательно соединены три тела: тело Гука Н1, тело (S/N1) и тело Кельвина (H2/N2). Поэтому суммарная деформация всего тела у равна сумме деформаций этих трех тел, т. е.

g = g1 + g2 + g3

С другой стороны, используя реологические законы указанных тел, полученные в разд. 2, можно записать следующие уравнения для напряжений:

t = g1G1 (3.14)

t =g3G2 + h2g3 (3.15)

Для тела (S/N1) запишем

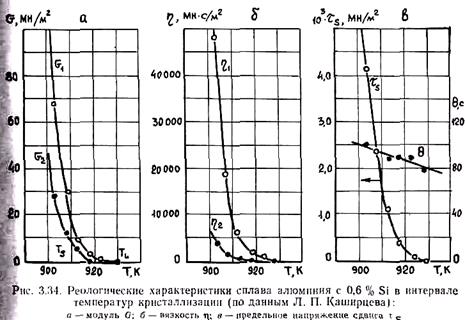

Приведенные уравнения полностью описывают реологическое поведение сплава. Однако, для того чтобы замкнуть эту систему уравнений, необходимо для каждого сплава знать величину предельного напряжения сдвига то, модуля упругости при сдвиге G, модуля G2, пластической вязкости h1 и псевдовязкости Кельвина h2 как функции температуры. По данным Л. П. Каширцева, все указанные величины в интервале кристаллизации по мере приближения к температуре солидуса резко возрастают. Пример температурных зависимостей реологических характеристик для сплава алюминия с 0,6 % Si приведен на рис. 3.34.

Из системы уравнений (3.14) — (3.15) следует, что деформация сплава является суммой упругой деформации g1 пластической остаточной деформации g2 и деформации упругого последействия (обратимой пластической деформации) g3. Для того чтобы определить, какая из этих видов деформаций влияет на деформационную способность сплава, выполним, следуя Л. П. Каширцеву, относительное сравнение их величин.

Уравнения (3.14) — (3.17) позволяют при заданном значении напряжения t определить развитие как суммарной деформации сплава, так и отдельных ее составляющих, если известны реологические характеристики сплава при данной температуре.

При анализе деформационной способности сплавов чаще всего образцы сплава при данной температуре внутри интервала кристаллизации подвергают механическим испытаниям при постоянной скорости деформации.

Пусть сплав испытывается при постоянной скорости деформации g = VД = const. Преобразуем исходную систему уравнений:

Подставив в это выражение приведенные выше выражения для g3 и g3 получим следующие дифференциальные уравнения:

Найдем зависимость т от времени при t < Т0. Преобразуем соответствующее уравнение:

Очевидно следующее начальное условие: при t = 0 t = 0. Найдем значение t при t = 0. Так как t = 0, то g3G2 + h2g3 = 0. При t = 0 g3 = 0, поэтому, как следует из последнего выражения, g3 = 0, g = g1 + g3 = g1 = VД. Поэтому t = VД×G1.

Решив это уравнение при данных начальных условиях, получаем формулу

Как показали расчеты с использованием значений реологических характеристик алюминиевых сплавов, полученных Л. П. Каширцевым, (G1 + G2)/h2 << 1. Поэтому, разлагая экспоненту в ряд с точностью до второго члена, получаем

exp(-(G1 + G2)t/h2) » 1 – (G1 + G2) t/h2

С учетом этого получаем упрощенное выражение t = VД×G1×t которое позволяет сделать вывод, что деформацией упругого последействия можно пренебречь в первом приближении. Время, в течение которого напряжение достигает значения предельного напряжения сдвига t0, равно t0 = r0/(VД×G1).

Решим уравнение для t > 0. Преобразуем его к виду

Сформулируем начальные условия: при t = t0 t = t0, t = t(t = t0). Определим t(t = t0). Так как при t = t0 g2 = 0, g3 = 0 (пренебрегаем развитием упругого последействия при t £ t), то g = g1 = VД. Поэтому t (t = t0) = VД × G1.

Решая дифференциальное уравнение при данных начальных условиях, получаем

где

Так как (G1/h2 + G2/h2 + G1/h1) << 1, то, приняв exp(r1(t - t0)) » 1 + r1(t – t0) и exp(r2(t – t0)) » 1 + r2(t – t0), после преобразований получим

t = t0 + G1VД × (t - t0)

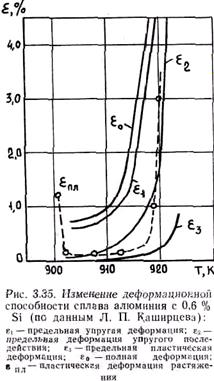

Из этого выражения вытекает, что если r1(t – t0) << 1, то пластической деформацией и деформацией упругого последействия можно пренебречь по сравнению с упругой. Для того чтобы решить вопрос строго, необходимо из полученной точной формулы найти время, за которое напряжение t достигнет предела прочности сплава tпр, вычислить все виды деформаций, накопленные к этому моменту времени, и сравнить их. Подобные расчеты с применением численных методов на ЭВМ выполнены Л. П. Каширцевым для случая испытания образцов из большого числа алюминиевых сплавов на растяжение. На рис. 3.35 приведены расчетные кривые изменения предельной деформационной способности сплава алюминия с 0,6%Si в интервале его кристаллизации при скорости деформации e=0,00015 с-1.

Видно, что пластическая деформация e3 и деформация упругого последействия e2 более чем на порядок меньше упругой деформации e1. Поэтому приближенно можно принять, что деформационную способность сплавов в интервале кристаллизации необходимо оценивать не по пластической, а по упругой деформации, т. е. e0 » e1. Фактическим подтверждением этого вывода является то, что разрушение сплава при образовании горячих трещин носит хрупкий характер.

Вывод о том, что пластическая деформация вблизи температуры солидуса мала, следует из полученной выше формулы Н. Н. Прохорова, из которой видно, что при температуре

солидуса пластическая деформация равна нулю. Сравнение деформационной способности сплавов e0 с относительной свободной усадкой eу (см. рис. 3.35) показывает, что eу < e0. Поэтому величина Δ = min e0 – mах eу всегда положительна. Отсюда можно сделать вывод, что даже при полном затруднении горячие трещины не должны образовываться, что противоречит действительности. Следовательно, причины образования горячих трещин нужно искать в другом направлении.

3.4.1.3. МЕХАНИЗМ ОБРАЗОВАНИЯ ГОРЯЧИХ ТРЕЩИН

Изложенная выше теория рассматривает сплав с однородным температурным полем в объеме отливки. Все реологические характеристики во всех точках сплава одинаковы, поэтому весь объем испытывает однородно распределенные деформации. В реальной отливке скорость охлаждения ее отдельных элементов различна.

При этом неоднородно развивается усадка, и реологические свойства распределены в отливке существенно неоднородно. Поэтому в отдельных элементах отливки, которые затвердевают медленнее других, могут локализоваться усадочные процессы. Величина усадки eу при этом сильно возрастает и может превысить деформационную способность e0, что приведет к образованию горячих трещин.

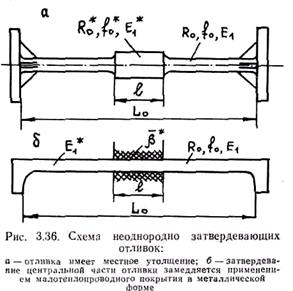

Поясним это на следующем примере. На рис. 3.36 приведена отливка, содержащая в середине длины утолщение, а также отливка, затвердевание центральной части которой замедлено применением малотеплопроводного покрытия металлической формы. Примем, что модули упругости Е в утолщенной и теплоизолированнои частях отливок значительно меньше, чем в остальных частях, так как модуль упругости существенно зависит от температуры (с увеличением температуры он уменьшается). При этом крайние участки отливки можно считать жесткими. В сечении, разделяющем центральную и периферийную части, действуют напряжения s1 = E1×Δl1/(L0 - l) и s2 = E2×Δl2/l, где Δl1 — деформация периферийной части; Δl2 — деформация центральной части. Очевидно, что исходя из условий равновесия s1 = s2 или E1×Δl1/(L0 - l) = E2×Δl2/l. С другой стороны, сумма деформаций Δl1 и Δl2 должна быть равна свободной усадке всей отливки:

∆l1 + ∆l2 = aсв×[(L0 – l)×(Tу – T1) + l(Ту – Т2),

где T1 и Т2 — температура периферийных и центральной частей отливки (Т2 > T1). Решив совместно оба приведенных уравнения, получим следующее выражение для относительной усадки центральной части:

Очевидно, что при E1 = E2 и Т2 = Т1 eус2 = aсв(Tу - Т), т. е. в центральном элементе относительная усадка равна относительной усадке сплава. С уменьшением отношения E2/E1 или с увеличением перепада температур между участками отливки eус2 увеличивается и становится больше свободной усадка сплава. Так как модуль упругости по мере приближения к температуре солидуса резко увеличивается, примем E2 << E1. При этом

Из этого выражения видно, что, чем больше длина отливки Lo при заданной длине термического узла l, тем больше усадка в этом узле превышает свободную усадку сплава eус. На этом основано применение пробы на горячеломкость сплавов А. Татюра (см. рис. 3.29, а). Очевидно, что, чем больше расстояние между утолщениями отливок пробы, тем больше eус в них и больше вероятность получения горячих трещин.

В общем виде, как предложено Г. Ф. Баландиным, относительную усадку в отдельных частях отливки можно выразить формулой

e = meу

где m ³ 1 — коэффициент, учитывающий неравномерность охлаждения частей отливки.

Горячие трещины возникают, когда при деформации meу упругие напряжения превысят предел прочности сплава, т. е. при Emeу ³ sy. Таким образом, горячие трещины образуются чаще всего в термических, толстостенных частях отливки. В данном случае не соблюдается известная истина: где тонко, там и рвется. Для определения коэффициента т необходимо решить тепловую задачу затвердевания сплава (и расчета температурного поля отливки), совмещенную с приведенными выше реологическими уравнениями для расчета деформации сплава и развивающихся напряжений. При этом необходимо использовать экспериментальные данные по реологическим характеристикам сплава в зависимости от температуры.

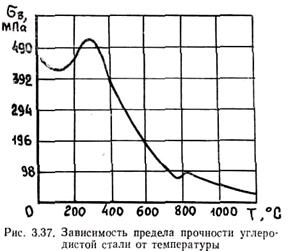

Предел прочности сплава sв является важнейшим реологическим свойством. С повышением температуры sв уменьшается.

На рис. 3.37 приведен график зависимости sв углеродистой стали от температуры. Видно, что увеличение температуры до 100 °С приводит к некоторому снижению sв с последующим его повышением примерно до 300 °С. Дальнейшее увеличение t приводит к резкому уменьшению sв. Зону около 300 °С называют зоной синеломкости. При увеличении температуры стали до 1 100°С ее прочность уменьшается почти в 10 раз. Систематические и надежные данные по прочности стали в интервале кристаллизации в литературе отсутствуют. По данным Г. Ф. Баландина, прочность sв алюминиевых сплавов в интервале кристаллизации изменяется в пределах 0,5 - 1 МПа.

Математическая модель образования горячих трещин для отливок простейших конфигураций при некоторых допущениях получена Л. П. Каширцевым. Рассмотрение этой модели и ее реализацию на ЭВМ целесообразно осуществить на одном из практических занятий по курсу.

На основании изложенных выше теоретических положений рассмотрим важнейшие мероприятия по предотвращению горячих трещин в отливках.

3.4.1.4. МЕРОПРИЯТИЯ ПО БОРЬБЕ С ОБРАЗОВАНИЕМ ГОРЯЧИХ ТРЕЩИН В ОТЛИВКАХ

Все мероприятия могут быть классифицированы по следующим направлениям: конструирование технологических отливок, управление тепловым режимом их затвердевания, повышение податливости форм и стержней, повышение жесткости термических узлов отливки, повышение предела прочности сплавов и оптимизация их реологических свойств.

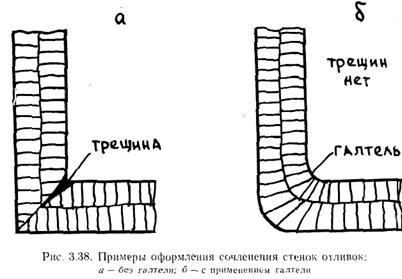

Очевидно, что идеальным было бы конструировать отливки с минимальными перепадами толщин стенок, без термических узлов, исключая затруднение усадки. Однако решение максимальной задачи нереально. Из изложенной выше теории следует, что нет необходимости устранять термические узлы и торможение усадки. Последнее вообще исключило бы применение металлических форм и стержней. Целесообразно при конструировании отливок размещать термические узлы на расстояниях друг от друга L, не превышающих некоторых максимально допустимых значений Lдоп. Величину Lдоп можно определить по технологическим пробам типа пробы А. Татюра. Если это невозможно из конструктивных соображений, то дополнительные тепловые узлы, предусмотренные с целью уменьшения L, можно удалять последующей механической обработкой. В местах сочленения стенок необходимо предусматривать закругления — галтели. На рис. 3.38 приведена схема оформления сочленения стенок отливки. Без применения галтелей в месте сочленения часто образуются горячие трещины, так как здесь расположен термический узел и при транскристаллизации в месте стыка столбчатых зон может образоваться плоскость слабины.

Более подробно рекомендации по конструированию отливок, а также вопросы улучшения податливости форм и стержней рассматриваются в технологических курсах.

Для управления охлаждением затвердевающих отливок применяются методы, рассмотренные в гл. 3.3 (внутренние и наружные холодильники, смеси различной теплоаккумулирующей способности и т. п.).

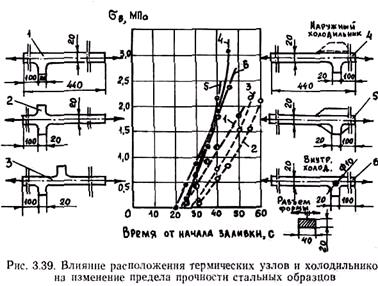

Влияние различных способов управления охлаждением кристаллизующейся отливки на прочность стальных образцов с разными термическими узлами показано на рис. 3.39.

На образование горячих трещин оказывают влияние способ подвода сплава, продолжительность и температура его заливки. Очевидно, что сосредоточенный подвод сплава в термические узлы будет способствовать образованию горячих трещин. При этом вероятность их появления будет тем больше, чем выше температура заливки и больше ее продолжительность. Поэтому подвод сплава целесообразно осуществлять к тонкостенным частям отливки. При этом, чем выше температура заливки и медленнее она осуществляется, тем сильнее прогревается форма, оформляющая тонкостенную часть, меньше перепад температур и вероятность образования трещин. Если отливка имеет равномерную толщину стенки, подвод сплава необходимо осуществлять через несколько

распределенных по длине отливки питателей. В отливках простой конфигурации, склонных к образованию усадочных раковин, подвод сплава целесообразно осуществлять под прибыль, в толстостенную часть.

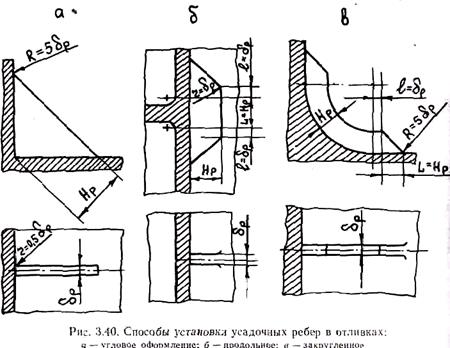

Действенным средством предотвращения горячих трещин является выполнение на термических узлах тонкостенных усадочных ребер. Ребра, затвердевая раньше узла, как бы армируют его и, благодаря большей прочности, препятствуют образованию трещин (рис. 3.40).

Размеры ребер выбирают по эмпирическим таблицам в зависимости от толщины основной стенки отливки d0. В первом приближении толщину ребра dр можно принять равной d0/3.

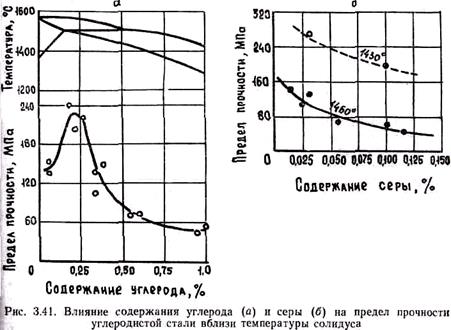

На образование горячих трещин оказывает влияние характер затвердевания сплава. При последовательном затвердевании образующаяся твердая корка увеличивает сопротивляемость разрушению. Поэтому последовательно затвердевающие сплавы менее склонны к образованию горячих трещин, чем объемно затвердевающие. Образованию трещин способствуют ликвационные процессы, выделение хрупких интерметаллидов и неметаллических включений. Прочность сплавов в интервале кристаллизации существенно зависит от химического состава сплава (рис. 3.41). Видно, что даже сотые доли процента серы резко снижают прочность стали. Пониженной прочностью, а значит, и склонностью к горячим трещинам обладают как низкоуглеродистые (0,2% С), так и высокоуглеродистые стали.

Вопросы горячеломкости различных сплавов и методы воздействия на нее рассматриваются в технологических курсах.

3.4.2. ЛИТЕЙНЫЕ НАПРЯЖЕНИЯ В ОТЛИВКАХ

После затвердевания отливки осуществляется ее охлаждение в форме, сопровождающееся фазовыми превращениями (напри мер превращением a ® g в железоуглеродистых сплавах, выделением избыточных фаз по линиям переменной растворимости в алюминиевых, магниевых и других сплавах) и дальнейшим развитием линейной усадки. Тепловая сторона охлаждения отливки рассмотрена в курсе «Основы литейной гидравлики и теплофизики». Развитие линейной усадки и фазовых превращений в твердом состоянии приводит к формированию напряжений в отливке. Причиной напряжений является торможение линейной усадки и объемных изменений при фазовых превращениях.

Различают механическое и термическое торможение усадки.

Механическое торможение усадки осуществляется стержнями и выступающими частями формы (см. рис. 3.28). Возникающие при этом напряжения называют усадочными. Механическая картина формирования напряжений и деформаций при этом аналогична вышеописанной и принципиально может быть выражена рассмотренными уравнениями. Однако температурный интервал здесь гораздо шире интервала образования горячих трещин и охватывает охлаждение отливки от температуры солидуса до комнатной температуры. При этом реологические свойства сплава изменяются в широких пределах. Прежде всего, начиная с температуры солидуса, резко увеличивается пластичность сплава, которая при дальнейшем снижении температуры уменьшается. Суммарная деформация сплава g является суммой упругой и пластической составляющих, а также деформации упругого последействия. При этом вблизи температуры солидуса превалирует пластическая деформация и деформация упругого последействия. По мере уменьшения температуры увеличивается влияние упругой деформации, которая является определяющей при низких температурах.

Известно, что пластическая деформация сопровождается деформационным упрочнением, т. е. приводит к возникновению напряжений. Обычно эти напряжения так же, как в законе Гука, считают пропорциональными относительной деформации при значительно меньших значениях коэффициента пропорциональности по сравнению с модулем упругости. При приближенном анализе формирования напряжений, начиная с основополагающих работ русского металлурга Н. В. Калакуцкого, весь температурный интервал разбивают на два участка: высокотемпературный, в котором сплав проявляет только пластические свойства, и низкотемпературный, в котором сплав представляет собой чисто упругое тело. При этом в пластической области отсутствует деформационное упрочнение, т. е. при деформации не возникает никаких напряжений.

Разделяющую указанные участки температуру перехода из пластической зоны в упругую Тп принимают равной 0,4¸0,5Тсол. Для чугуна и стали, по предложению Н. Г. Гиршовича, принимают Тп = 400¸500°'С. Очевидно, что такое представление является идеализированным, так как в зависимости от деформации и напряжений во всем интервале температур сосуществуют как пластические, так и упругие деформации. Однако, несмотря на это, указанное представление позволяет получить достоверные данные по формированию напряжений как на качественном, так и на количественном уровне. Строгое рассмотрение этого вопроса в настоящее время принципиально возможно, но сдерживается отсутствием систематических данных о реологических свойствах сплавов во всем интересующем нас температурном интервале.

3.4.2.1. УСАДОЧНЫЕ НАПРЯЖЕНИЯ В ОТЛИВКАХ

Вследствие механического торможения усадки стержнями или выступающими частями формы в отливке возникают растягивающие деформации, равные, как было показано в предыдущем разделе, e = eус - eп + eр. При этом до температуры T = Tп деформации носят пластический характер и напряжения не возникают. При Т < Tп деформации носят упругий характер, что приводит к формированию упругих растягивающих напряжений

s = E[e(T) - e(Tп)] = Eaсв[(Tc – T) – (Tc – Tп)] = Eaсв(Tп – T)

Дата добавления: 2014-12-09; просмотров: 2885;