Раздел 2. ОСНОВЫ ТЕОРИИ ФОРМИРОВАНИЯ КРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ ОТЛИВОК 4 страница

— управление тепловым режимом плавки, заливки и затвердевания;

— модифицирование сплавов;

— физико-химические методы воздействия на жидкий расплав.

2.10.1. ВЛИЯНИЕ ТЕПЛОВОГО РЕЖИМА ПЛАВКИ, ЗАЛИВКИ И ЗАТВЕРДЕВАНИЯ СПЛАВА

В рассмотренной в предыдущих главах теории предполагалось, что теплота кристаллизации отводится беспрепятственно. В реальных условиях кристаллическая структура формируется в результате сложного динамического взаимодействия элементарных процессов зарождения и роста кристаллов с процессами отвода теплоты кристаллизации и диффузионного перераспределения примесей. В конечном итоге влияние теплового режима охлаждения отливки проявляется через переохлаждение. Очевидно, что увеличение скорости охлаждения, т. е. теплового потока от отливки к форме, приводит к увеличению переохлаждения и, как следствие этого, к увеличению СВЦК п и линейной скорости роста v, т. е. скорости кристаллизации. Поэтому применение высокотеплопроводных формовочных материалов, переход на литье в металлические формы, применение водоохлаждаемых форм приводят к измельчению кристаллического зерна d. Однако, как показали результаты исследований Г. Ф. Баландина, такой вывод нельзя сделать однозначно. Как видно из рис. 2.45, а, размер зерна в равноосной зоне d и длина столбчатой зоны lст находятся в прямой зависимости: чем меньше lст, тем меньше d. Это соответствует механизму зональной кристаллизации, рассмотренному в гл. 2.9. Действительно, продвижение столбчатой зоны останавливается кристаллами, зарождающимися и растущими в объеме расплава перед столбчатой зоной. Чем раньше и в большем количестве появятся в расплаве кристаллы, тем быстрее остановится столбчатая кристаллизация. При заливке сплава происходит его частичная кристаллизация на стенках литниковых каналов. При этом в зависимости от условий заливки и охлаждения сплава определенная часть кристаллов смывается потоком сплава и уносится вместе с ним в полость формы. С увеличением скорости охлаждения количество смытых и нерасплавившихся в сплаве кристаллов увеличивается. Они-то и являются идеальными затравками для зарождения кристаллов. Поэтому с увеличением скорости охлаждения увеличивается СВЦК. Этот фактор способствует более ранней остановке роста столбчатых кристаллов.

С другой стороны, увеличение скорости охлаждения повышает скорость продвижения фронта кристаллизации, т. е. способствует увеличению протяженности зоны столбчатых кристаллов и измельчению зерна d.

Таким образом, влияние скорости охлаждения противоречиво. При кристаллизации отливок из сплавов с высокой теплопроводностью (медь, алюминий и сплавы на их основе) скорость охлаждения не будет играть решающей роли. В этом случае при любых реальных скоростях охлаждения градиент температур GR в расплаве очень мал и, если бы в расплаве не было затравок, инициирующих зарождение кристаллов, всегда имела бы место транскристаллизация (lст = l0). В этих условиях увеличение скорости охлаждения, способствуя появлению в расплаве смытых потоком сплава обломков кристаллов, приводит к сокращению протяженности столбчатых кристаллов lст и измельчению зерна.

Для сплавов с низким коэффициентом теплопроводности (стали, чугуны) характерны значительные градиенты температур по сечению отливки, величину которых можно регулировать, изменяя тепловой поток от отливки к форме, т. е. скоростью охлаждения. С увеличением скорости охлаждения увеличивается градиент температур GR, уменьшается концентрационное переохлаждение перед фронтом кристаллизации и, следовательно, увеличивается протяженность столбчатой зоны и измельчается зерно.

Следует заметить, что при очень малых скоростях охлаждения, например при литье в песчаные формы, затвердевание широкоинтервальных сплавов происходит объемно (все сечение отливки охвачено жидко-твердой зоной). При этом в структуре отсутствуют замороженная и столбчатая зоны. В этих условиях, естественно, увеличение скорости охлаждения приводит к измельчению зерна.

Важным фактором, определяющим кристаллическую структуру отливки, является температура перегрева сплава при плавке и при заливке. Из практики известно, что с увеличением перегрева увеличивается длина столбчатой зоны. Влияние перегрева можно объяснить исходя из тепловых соображений и с точки зрения влияния перегрева на кристаллизационные параметры п и v. Тепловая сторона вопроса при этом не имеет решающего значения, хотя здесь можно выделить два эффекта. С одной стороны, отвод теплоты перегрева увеличивает температуру формы к началу затвердевания и поэтому снижает скорость охлаждения. С другой стороны, увеличение перегрева сплава способствует развитию конвекции, которая задерживает охлаждение расплава и способствует увеличению столбчатой зоны. Решающее значение имеет влияние перегрева на кристаллизационную активность примесей, содержащихся в расплаве. С увеличением перегрева выше некоторой величины произойдет дезактивация примесей, поэтому увеличится длина столбчатых кристаллов.

Таким образом, целенаправленно варьируя тепловые условия плавки, заливки и затвердевания сплава, можно в широких пределах изменять кристаллическую структуру отливок.

2.10.2. МОДИФИЦИРОВАНИЕ СПЛАВОВ

В гл. 2.4 для оценки эффективного размера зерна отливки при объемной кристаллизации получена формула

из которой видно, что для измельчения зерна необходимо увеличить скорость возникновения центров кристаллизации n или снизить линейную скорость роста (уменьшить коэффициент m). При этом наибольший эффект достигается, если осуществить эти мероприятия одновременно. Как следует из гл. 2.1—2.3, линейная скорость роста v и скорость возникновения центров кристаллизации п зависят от переохлаждения, а коэффициенты п0 и т являются характеристиками, определяющими склонность сплава к зародышеобразованию и росту кристаллов. Эти характеристики очень чувствительны к наличию в расплаве различных примесей. Практика показывает, что достаточно ввести в сплав малейшие количества примесей, чтобы кристаллическая структура сплава резко изменилась. Процесс управления размерами и морфологией кристаллов в отливке путем введения в расплав небольших количеств некоторых веществ называется модифицированием. При этом вводимые в расплав вещества называются модификаторами. Различают модифицирование первого и второго рода.

Модифицирование первого рода направлено на измельчение кристаллической структуры и уменьшение длины столбчатой зоны путем воздействия на скорость возникновения центров кристаллизации. Модифицирование второго рода направлено на измельчение кристаллической структуры и улучшение морфологии кристаллов путем воздействия главным образом на линейную скорость роста. При комплексном, модифицировании осуществляется воздействие на оба кристаллизационных параметра, т. е. на m и n0.

Все примеси, содержащиеся в расплаве или целенаправленно вводимые в него, можно разделить на две группы: растворимые и нерастворимые в жидком сплаве.

Нерастворимые тугоплавкие примеси, находящиеся в расплаве, могут обеспечивать гетерогенное зародышеобразование, увеличивая n0. Из теории гетерогенного зародышеобразования (гл. 2.2) известно, что эффективность твердой подложки тем выше, чем больше cosq (q - угол смачивания). Выше было сформулировано понятие изоморфности включений, характеризующейся идентичностью типа их кристаллической решетки и близостью ее параметров параметрам кристаллической решетки сплава. С этой точки зрения идеальными модификаторами будут нерасплавленные включения самого твердого сплава или активированные сплавом включения. Для снижения линейной скорости роста кристаллов при модифицировании второго рода в расплав вводят растворимые в нем вещества. Эффект модифицирования при выделении растворимых примесей был открыт в 1896 г. А. Минетом, который заметил, что при введении в силумины небольших добавок натрия резко измельчаются выделения кремния и меняется их морфология. Теоретические основы данного вида модифицирования заложены в трудах А. А. Байкова, В. И. Данилова, П. Я. Ребиндера, В. К. Семенченко, М. В. Мальцева и др.

Все растворимые примеси можно разделить на несколько групп в зависимости от их поверхностных свойств и растворимости в твердых растворах сплава. Поверхностно-активные примеси, например цинк и натрий в алюминии и его сплавах, в основном концентрируются на межфазных границах сплава, следовательно, и перед фронтом кристаллизации. При этом затрудняются необходимые для роста концентрационные флуктуации и массоперенос частиц из жидкого сплава к растущему кристаллу. Все это приводит к снижению линейной скорости роста и измельчению структуры. Например, введение десятых долей процента цинка в алюминий резко измельчает его кристаллическое строение.

Однако поверхностно-активное вещество концентрируется и на границе расплава с изоморфными примесями, затрудняя процесс гетерогенного зародышеобразования на них. Это явление называется отравлением модификаторов. Например, введение цинка в алюминиевый сплав, модифицированный титаном, приводит к укрупнению зерна по сравнению со сплавом, модифицированным только титаном.

Для комплексного модифицирования целесообразно комбинировать применение модификаторов первого рода с вводом веществ, растворимых в жидком сплаве и практически нерастворимых в твердых растворах. При росте кристалла эти примеси выталкиваются в жидкий сплав перед фронтом кристаллизации и в конечном итоге влияют на скорость роста аналогично поверхностно-активным примесям. Однако, естественно, отравления изоморфных примесей при этом не происходит. Например, при одновременном модифицировании алюминия титаном и никелем эффект получается сильнее, чем при их раздельном применении.

В настоящее время предложено большое число механизмов модифицирования. Не имея возможности в рамках курса дать анализ всех этих механизмов, рассмотрим один из подходов, который непосредственно связан с современной теорией жидкого состояния металлов. Этот подход интенсивно развивается Г. С. Ершовым, Ю. Б. Бычковым, И. В. Гаврилиным и др.

Как было показано в разд. 1, жидкие металлы состоят из кластеров, в основном сохраняющих структуру твердого состояния, и межкластерных пространств. Кластеры и межкластерные пространства находятся в сложном динамическом взаимодействии друг с другом. Кластеры служат естественными центрами кристаллизации. Однако для начала кристаллизации необходимо, чтобы хотя бы отдельные кластеры достигли определенного критического размера. С увеличением переохлаждения размеры кластеров увеличиваются, что делает их реальными центрами кристаллизации.

При введении в сплав растворимых веществ в процессе кристаллизации при переохлаждении они перераспределяются между кластерами и межкластерными пространствами. Так как строение кластера близко к структуре твердого металла, то естественно предположить, что растворимость веществ в кластерах того же порядка, что и в твердом металле. А поскольку растворимость в твердом металле значительно меньше, чем в жидком, то растворенное в сплаве вещество в гораздо меньшем количестве растворится в кластерных объемах, чем в межкластерных. Присутствие значительного числа примесных атомов в межкластерных объемах может изменить характер связи между кластерами, усилив или ослабив ее. Если связь усиливается, то это способствует объединению кластеров, росту их размеров, т. е. облегчает достижение кластерами критических размеров и, следовательно, зародышеобразование. В противоположном случае зародышеобразование затрудняется и соответствующие вещества будут демодификаторами. Для характеристики влияния растворимого в сплаве вещества на взаимосвязь кластеров введем критерий m = (хм - xв)/Свкл, где хм и хв — электроотрицательность металла и растворенного в нем вещества; Свкл —растворимость вещества в кластере.

Электроотрицательность х, по Полингу, равна 0,31  , где n — число валентных электронов; r — ковалентный радиус вещества. Если m > 0, то вещество является модификатором. При этом, чем больше m, тем сильнее модифицирующее действие. При m < 0 вещество является демодификатором. Расчеты позволили получить следующий ряд модификаторов второго рода для алюминиевых сплавов (в порядке ослабления модифицирующего действия): Jn, Co, Nd, Ce, Na, Ba, Ca, Cd, Hf, Mn, Mg. В основном эти результаты соответствуют практике. Однако есть и противоречия. Например, по этому критерию Ge попадает в список демодификаторов, хотя известно, что это типичный модификатор, при применении которого эффект модифицирования силумина сохраняется дольше, чем при использовании натрия.

, где n — число валентных электронов; r — ковалентный радиус вещества. Если m > 0, то вещество является модификатором. При этом, чем больше m, тем сильнее модифицирующее действие. При m < 0 вещество является демодификатором. Расчеты позволили получить следующий ряд модификаторов второго рода для алюминиевых сплавов (в порядке ослабления модифицирующего действия): Jn, Co, Nd, Ce, Na, Ba, Ca, Cd, Hf, Mn, Mg. В основном эти результаты соответствуют практике. Однако есть и противоречия. Например, по этому критерию Ge попадает в список демодификаторов, хотя известно, что это типичный модификатор, при применении которого эффект модифицирования силумина сохраняется дольше, чем при использовании натрия.

Для уменьшения протяженности зоны столбчатых кристаллов в соответствии с рассмотренной в гл. 2.9 теорией следует также увеличивать СВЦК. и уменьшать линейную скорость роста. Поэтому все перечисленные выше методы приведут к сокращению длины столбчатых кристаллов и измельчению зерна. Например, отливки из алюминия А999 имеют сквозную транскристаллизацию, а технический алюминий в тех же условиях обладает мелкодисперсной структурой.

Важным средством измельчения кристаллической структуры отливок является суспензионное литье. В этом случае в расплав добавляют до 5% порошкообразных добавок—микрохолодильников. В качестве дисперсных инокуляторов применяют порошки, гранулы, дробь железа, алюминия, меди и т. д. При этом в 1,5— 2 раза снижается температурный градиент на фронте кристаллизации. Это приводит к расширению зоны переохлажденного сплава перед фронтом кристаллизации. Поэтому уменьшается длина столбчатой зоны и измельчается зерно. Это только один взгляд на механизм действия микрохолодильников. Если микрохолодильники не расплавляются, то они являются готовыми затравками для кристаллизации. При их расплавлении увеличивается микронеоднородность расплава, вызванная появлением инициированных микрохолодильниками кластеров. Это также способствует измельчению зерна. Технологические аспекты суспензионного литья рассматриваются в технологических курсах.

В практике управления кристаллической структурой отливок большое значение имеет не только измельчение кристаллитов, но и придание им оптимальной формы с точки зрения эксплуатационных свойств. Для решения этой задачи применяют модификаторы второго рода. Классическим примером оптимизации формы кристаллов является модифицирование силуминов и чугунов.

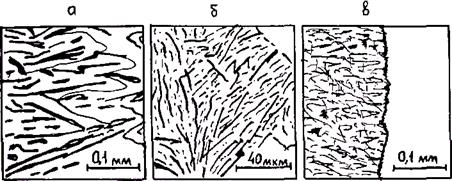

Структура литого силумина была рассмотрена выше. Эвтектика силумина содержит выделение высококремнистой фазы! в виде игл, прорезающих основную матрицу. Создавая надрезы, эти иглы резко снижают прочность и пластичность сплава. Для перевода кремниевых выделений в компактную форму применяют модифицирование натрием, германием и стронцием. Существует много теорий, объясняющих эффект модифицирования. Однако главным является то, что эти модификаторы—поверхностно-активные вещества, выделяющиеся на границе раздела фаз и препятствующие неконтролируемому росту фазы, снижая скорость ее роста. На рис. 2.50 приведены структуры силумина. Видно, что фронт кристаллизации модифицированных силуминов приближается к изотермическому. Аналогичного эффекта можно добиться и без модифицирования при больших скоростях охлаждения.

Структура серого чугуна с пластинчатым и шаровидным графитом была рассмотрена выше. Для получения шаровидного графита применяют модифицирование магнием, церием и другими модификаторами. Существует несколько точек зрения на механизм такого модифицирования. Подробнее этот вопрос будет рассмотрен в курсе «Производство чугунного литья». Здесь же отметим, что при очень малом содержании серы можно получить шаровидный графит без модифицирования при соответствующей скорости охлаждения. С увеличением

Рис. 2.50. Виды структур силумина:

а—закаленный фронт кристаллизации эвтектики сплава системы А1—Si; б—поперечное сечение структуры аналогичного иемодифицированного сплава; в—поперечное сечение структуры модифицированного сплава

содержания серы необходимая скорость охлаждения увеличивается и при характерном для промышленных чугунов уровне (0,05 — 0,15%) становится реально недостижимой. Поэтому на практике применяют модифицирование. Сера является поверхностно-активным веществом, которое на начальных стадиях роста графита способствует его расщеплению, т. е. ранее компактный зародыш в местах адсорбции серы начинает разветвляться. Такое воздействие серы связано с кристаллографическими особенностями графита, имеющего гексагональную решетку с ослабленными связями между базисными плоскостями (именно поэтому мы и пользуемся графитовыми карандашами). Пластинка графита утрачивает компактность и начинает ветвиться, что в конечном итоге приводит к разветвленному кристаллу.

Один из механизмов действия магния сводится к обессериванию чугуна по реакции Mg + S = MgS. При этом резко увеличивается межфазное натяжение между фазами, что способствует переходу пластинчатой эвтектики в шаровую. Избыточный магний как поверхностно-активное вещество выделяется на границе образовавшегося сферолита графита и препятствует его разветвлению в ходе дальнейшего роста.

Более подробно теоретические и технологические основы модифицирования силуминов и чугунов будут рассмотрены в технологических курсах.

2.10.3. ФИЗИКО-ХИМИЧЕСКИЕ МЕТОДЫ УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ КРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ ОТЛИВОК

Для управления формированием кристаллического строения отливок широко применяются воздействия на расплав, основанные на различных физических, физико-химических и механических явлениях. Применение этих методов целесообразно в тех случаях, когда другие методы, например модифицирование, оказываются малоэффективными. В первую очередь это относится к крупным отливкам с большими размерами сечений, так как в этих случаях имеют место большие неоднородности структуры и химического состава сплава по объему отливки.

Среди известных физических методов измельчения зерна следует отметить вибрацию, электромагнитное, или индукционное, перемешивание и ультразвуковую обработку расплава. Перемешивание расплава не только обеспечивает выравнивание его состава по объему, но и в результате смыва с фронта кристаллизации обломков кристаллов вызывает измельчение зерна из-за облегчения зародышеобразования на обломках кристаллов и активных частицах, содержащихся в них. При этом ускоряются процессы диффузии, способствующие образованию зародышей.

Перемешивание достигается с помощью механических, электромагнитных и ультразвуковых устройств. При этом наиболее эффективно применение динамических методов перемешивания, таких как вибрация, наложение ультразвуковых колебаний и электромагнитное перемешивание.

Первые указания о пользе вибрации даны Д. К. Черновым. В большинстве устройств вибрация от механического, пневматического или электромагнитного вибратора передается не расплаву непосредственно, а литейной форме. Частота колебаний обычно находится в пределах от 50 до 300 Гц. Анализ действия вибрации показал, что не только происходит измельчение зерна, но и затвердевание сплава становится более последовательным. Интенсивно перемешивающийся жидкий сплав оплавляет и разрушает фронт кристаллов, растущих от стенок формы. При этом сокращается длина столбчатой зоны, измельчается зерно и, так как быстрее снимается перегрев сплава, ускоряется его затвердевание.

Эффективным методом воздействия вибрации является заливка форм сплавом через вибрирующее заливочное устройство (воронку или желоб). При этом механизм действия вибрации связывают с модифицирующим действием обломков сплава, смытых со стенок заливочного устройства.

При ультразвуковой обработке в расплаве возбуждаются вибрации ультразвуковой частоты. Воздействия ультразвуковых колебаний на кристаллизующийся сплав, кроме отмеченного выше эффекта смыва кристаллов, сводятся к следующему.

Прежде всего, ультразвук может вызвать диспергирование уже появившихся в расплаве кристалликов. Кроме того, ультразвуковые колебания создают более благоприятные условия для самопроизвольного зарождения центров кристаллизации главным образом за счет повышения вероятности флуктуации энергии в результате знакопеременного давления при распределении упругой волны и развития в расплаве кавитации. Известно, что волна представляет собой пространственно-временное чередование зон повышенного давления и разрежения. В местах разрежения происходит испарение жидкости, кавитационный разрыв и образование пузырька. Это явление называется кавитацией. При повышении давления, наступающем в этой зоне в последующий момент времени, происходит захлопывание пузырька, которое вызывает местное повышение давления в расплаве до 100 МПа. Известно, что температура плавления в соответствии с уравнением Клаузиуса-Клапейрона изменяется с ростом давления по закону

; т.е.

; т.е.  .

.

Подставив это выражение в формулу для радиуса критического зародыша (см. гл. 2.1), получаем

.

.

Отсюда следует, что с ростом давления уменьшается размер критического зародыша и работа его образования. Поэтому с ростом давления увеличивается СВЦК, что приводит к измельчению структуры.

Следует отметить, что при непрерывной ультразвуковой обработке вследствие сильного звукопоглощения расплавом излучатель нагревается, что вызывает акустический нагрев сплава и расплавление возникших кристаллов. Поэтому следует применять прерывистое облучение сплава, устраивая между периодами колебаний паузы. Эффект от применения ультразвука может быть значительным, при этом зерно может измельчаться в 50—100 раз.

Электромагнитное перемешивание расплава в металлургическом производстве нашло применение преимущественно для интенсификации процесса производства стали в дуговых электропечах. Оно происходит под влиянием электродинамических усилий, возникающих в жидкой ванне при питании индукционного устройства переменным током, который, проходя по витку (первичная сеть), наводит в жидком сплаве (вторичная сеть) электродвижущую силу. В результате взаимодействия электромагнитных полей индуктора и тока в расплаве возникают электродинамические усилия, приводящие его в движение. Чаще всего электромагнитное перемешивание применяют для перемешивания расплава в кристаллизаторе при непрерывном литье.

В настоящее время для управления структурой отливок начинают применять другие физические эффекты: рентгеновское, лазерное и g-облучение расплава.

КОНТРОЛЬНЫЕ ВОПРОСЫ И УПРАЖНЕНИЯ

1. Что такое зародыш и центр кристаллизации? От чего зависит критический размер зародыша?

2. Формула для СВЦК. Зависимость СВЦК от переохлаждения при гомогенном зародышеобразовании.

3. Роль затравок в зародышеобразовании. В чем суть принципа ориентацпонно-размерного соответствия?

4. Механизмы роста кристаллов. Зависимость линейной скорости роста от переохлаждения.

5. Кристаллизационные параметры и их влияние на размер зерна при объемной кристаллизации.

6. Перераспределение примесей при кристаллизации сплавов. Дендритная ликвация.

7. Роль диффузии при перераспределении примесей.

8. Что такое концентрационное переохлаждение?

9. Вывести и проанализировать условие устойчивости плоского фронта кристаллизации.

10. Особенности ячеистой кристаллизации.

11. Условия дендритной кристаллизации.

12. Особенности кристаллизации регулярных эвтектик.

13. Особенности кристаллизации нерегулярных эвтектик.

14. Модифицирование 1-го рода.

15. Модифицирование 2-го рода.

16. Комплексное модифицирование.

17. Почему дополнительное модифицирование цинком алюминиевого сплава с 0,1 % Ti приводит к укрупнению зерна?

18. Формирование структурных зон в отливках.

19. Как влияет скорость охлаждения сплава на размер зерна и длину столбчатой зоны?

20. Как влияет на структуру отливок перегрев сплава при плавке и повышение температуры заливки?

21. Механизмы влияния перемешивания, вибрации и ультразвука на структуру отливок.

22. Определить, устойчив или нет плоский фронт кристаллизации при следующих условиях: GR = 0,1 К/см; K0 = 0,3; n = 0,5 мм/с; m = 7°С/%; С0 = 7%; Д = 30 см2/с.

Дата добавления: 2014-12-09; просмотров: 3406;