Усадка в жидком состоянии и при затвердевании равна

DV = VdОТЛ [aVЖ(ТЖ.С – ТКР) + eV,З].

Объем твердого металла при переходе от этапа б к этапу в изменяется от нуля до Vвм. Усредненно определим усадку в твердом состоянии по формуле 0,5Vботл × aV,T (Tкр - Тт. с). Таким образом, объем плотного металла в отливке равен

VВМ = VВОТЛ [1 - aV,Ж(ТЖ.С – ТКР) - eV,З – 0.5aV,T × (TЗ – ТТ.С)].

Абсолютный объем усадочной раковины найдем по формуле

VВР = VВМ - VdОТЛ[1 - aV,Ж(ТКР – ТТ.С) – 1 + aV,Ж(ТЖ.С – ТКР) + eV,З + 0.5aV,T (TЗ – ТТ.С)] =

= VdОТЛ[aV,Ж(ТЖ.С – ТКР) + eV,З - 0.5aV,T(TЗ – ТТ.С)].

Относительный объем усадочной раковины будет равен

так как aV,T (Tкр - Тт. с) << 1. Относительный объем усадочной раковины равен сумме усадки в жидком состоянии, при затвердевании и в твердом состоянии. Эта сумма должна быть уменьшена на величину объемной усадки всей отливки в целом за период от начала до конца ее затвердевания:

VОТНР = aV, Ж(ТЖ.С – ТКР) + eV,З + 0.5aV,T(ТКР – ТТ.С) - aV,Т(ТКР – ТТ.С) = aV, Ж(ТЖ.С – ТКР) + eV,З - - 0.5aV,T(ТКР – ТТ.С).

Так как aV,т = 3aт , то

VОТНР = aV, Ж(ТЖ.С – ТКР) + eV,З – 1.5aT(ТКР – ТТ.С).

После полного охлаждения отливки до Т = Tк (этап г) объем отливки по наружным габаритам равен Vготл = Vвотл [1 - aV,T (Tт.с – Тк)], а объем плотного металла в отливке равен Vгм = Vвм [1 - aV,T (Tт.с – Тк)].

Объем усадочной раковины равен

VГР = VГОТЛ – VГМ = (VВОТЛ - VВМ)[1 - aV, T(ТТ. С – ТК)] = VВР[1 - aV, T(ТТ. С – ТК)].

Относительный объем раковины найдем по формуле

|

т. е. относительный объем раковины при охлаждении затвердевшей отливки не изменяется. Абсолютный же объем раковины Vгр при этом уменьшается, так как вследствие усадки в твердом состоянии все размеры отливки, а следовательно, и размеры раковины уменьшаются.

Таким образом, для расчета относительного объема усадочной раковины применяют формулу, впервые полученную Ю. А. Нехендзи и Н. Г. Гиршовичем:

VОТНР = VР/VОТЛ = aV, Ж(ТЖ.С – ТКР) + eV,З - 1.5aT(ТКР – ТТ.С).

Рассмотрим влияние технологических факторов на величину Vротн

Как видно из полученной выше формулы, относительный объем усадочной раковины при прочих равных условиях тем больше, чем больше коэффициент объемной усадки в жидком состоянии и относительная объемная усадка при затвердевании сплава. В связи с этим при увеличении содержания углерода объем усадочной раковины в стальных отливках увеличивается, так как при этом увеличивается как aV,ж, так и eV,з. При одинаковых значениях aV,ж и eV,з объем усадочной раковины зависит от перегрева сплава в момент начала затвердевания отливки (Tж.с - Ткр). Очевидно, что (Tж.с - Ткр) будет тем больше, чем выше температура заливки (при Тзал = Ткр Тж.с - Ткр = 0), меньше теплопроводность сплава и выше теплоаккумулирующая способность материала формы. Поэтому с увеличением температуры заливки объем усадочной раковины при прочих равных условиях увеличивается. Так как легирующие компоненты понижают теплопроводность стали, отливки из легированной стали имеют больший объем усадочных раковин, чем из углеродистых. Особенно большой объем усадочных раковин (до 6 %) в отливках из высокомарганцовистой стали 110Г13Л. В отливках из углеродистой стали объем усадочных раковин составляет 3—3,5%. Так как с увеличением теплоаккумулирующей способности формы возрастает перепад температуры по сечению отливки, т. е. при заданной температуре заливки увеличивается разность (Tж.с - Ткр) величина aV,ж (Tж.с - Ткр) + eV,з при кокильном литье больше, чем при литье в песчаные формы. Однако объем усадочной раковины при этом может не изменяться, так как одновременно с увеличением (Tж.с - Ткр) повышается и (Tт.с - Ткр), т. е. усадка отливки по наружным габаритам. С увеличением приведенной толщины стенки отливки возрастает перепад температур (Tж.с - Ткр) и увеличивается не только абсолютный, но и относительный объем усадочной раковины.

Для уменьшения объема усадочных раковин в чугунных отливках необходимо в максимальной степени использовать возможность увеличения объема чугуна за счет графитизации в период его затвердевания. При этом процесс графитизации преимущественно должен протекать в жидком состоянии при жесткой литейной форме.

При затвердевании серого чугуна с пластинчатым графитом графитизация почти компенсирует усадку в жидком состоянии и при затвердевании, что практически исключает образование концентрированных усадочных раковин в относительно тонкостенных отливках.

Объем усадочных раковин при литье белого (ковкого) чугуна может быть определен по выведенной выше формуле.

Усадка в твердом состоянии будет уменьшать усадочную раковину тем в большей степени, чем больше коэффициент усадки eV,т и чем ниже средняя температура твердого металла к концу затвердевания отливки Tт.с. Именно это является одной из причин большей склонности к образованию усадочных раковин чугуна с шаровидным графитом по сравнению с чугуном с пластинчатым графитом. Графитизация в твердом состоянии чугуна с шаровидным графитом приводит не к усадке, а к расширению отливки в доперлитной области, что при достаточной податливости песчаной формы ведет к увеличению объема усадочной раковины.

В заключение рассмотрим влияние на объем усадочных дефектов продолжительности заливки формы сплавом. Приведенный выше вывод расчетной формулы справедлив при мгновенной заливке. При увеличении продолжительности заливки увеличивается доля сплава, затвердевшего в процессе заливки. Усадка этого сплава автоматически компенсируется поступающим из ковша в форму жидким сплавом. Поэтому с увеличением продолжительности заливки объем усадочной раковины уменьшается. Если форму заливать достаточно медленно, то усадочная раковина не образуется, так как усадка будет полностью компенсирована сплавом, поступающим из ковша. Это имеет место, если продолжительность заливки равна продолжительности затвердевания отливки.

3.3.2. ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ НА КОНФИГУРАЦИЮ И ПОЛОЖЕНИЕ УСАДОЧНОЙ РАКОВИНЫ В ОТЛИВКЕ

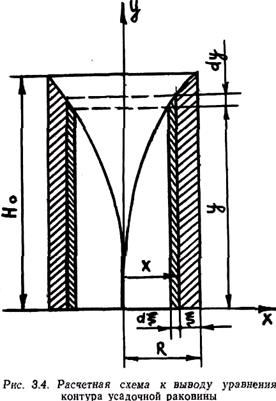

Рассмотрим факторы, определяющие конфигурацию и положение усадочной раковины в отливке. Для иллюстрации найдем

уравнение контура усадочной раковины цилиндрической высокой отливки (H0 >> R) при условии, что кинетика затвердевания описывается законом квадратного корня x = m  , а суммарная относительная усадка равна eV (рис. 3.4).

, а суммарная относительная усадка равна eV (рис. 3.4).

Пусть в момент времени t толщина затвердевшей корки равна x, а сплав в отливке находится на высоте у. За время dt затвердевает слой dx = mdt/(2  ), объем которого равен

), объем которого равен

dV = 2pg(R - x)dx = 2pg(R - m  )m/2

)m/2  ×dt.

×dt.

|

Объем жидкого сплава внутри цилиндра уменьшится на величину 2pg (R -

)×m×eV×dt/(2

)×m×eV×dt/(2  ), что вызовет уменьшение уровня сплава на dy. Соответствующее уравнение материального баланса имеет вид

), что вызовет уменьшение уровня сплава на dy. Соответствующее уравнение материального баланса имеет вид

|

При t = 0 y = H0 и z = 0

|

ln y = 2eV×ln z + ln C; ln C = ln H0 - 2eV × ln R;

|

Рис. 3.5. Влияние угла наклона поверхности охлаждения отливки а на положение усадочной раковины

|

В конце затвердевания при t = R2/m2 y = 0, т. е. усадочная раковина доходит до нижнего основания отливки. Текущая координата x = R - m

. С учетом этого уравнение контура раковины имеет вид

. С учетом этого уравнение контура раковины имеет вид

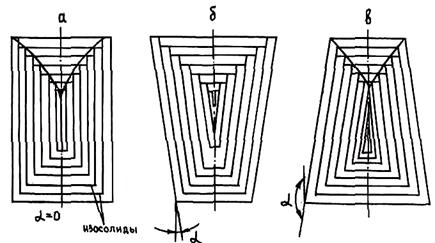

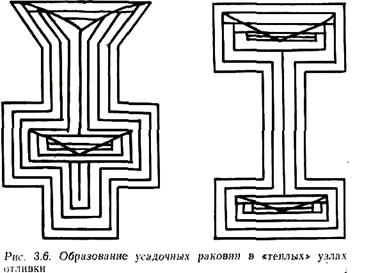

Для тонкостенных отливок в осевой зоне усадочная раковина имеет вид узкого осевого канала, через который фильтрация жидкого сплава затруднена. Поэтому под усадочной раковиной вдоль оси отливки всегда имеет место усадочная пористость. Для уменьшения глубины проникновения раковины необходимо, чтобы угол a между вертикалью и поверхностью охлаждения был как можно больше. Для определения положения усадочной раковины применяют метод построения изосолид, т. е. линий, отвечающих положению фронта затвердевания в данный момент времени. Из рис. 3.5 видно, что увеличение угла a приводит к перемещению усадочной раковины вверх. В случае обратной конусности отливки (a > p/2) в ее нижнем сечении образуется усадочная раковина (рис. 3.5, в). В общем случае усадочные раковины будут образовываться во всех изолированных узлах отливки, затвердевающих в последнюю очередь, которые обычно называют «теплыми» или «горячими» узлами. Их можно установить, строя изосолиды (рис.3.6).

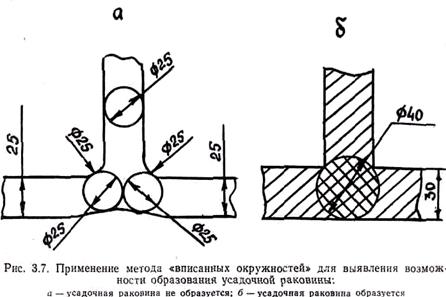

Подавляющее большинство отливок отличается наличием закруглений, переходов и сочленений различного сечения. В этих местах может создаваться скопление металла, образующее термический узел, затвердевающий медленнее, чем соседние элементы отливки. В подобных узлах возникают усадочные раковины. Для выявления возможности образования усадочных раковин можно рекомендовать метод «вписанных окружностей». Если окружность, вписанную в термический узел, можно «выкатить» вверх через стенку отливки, то в нем усадочная раковина не образуется (рис. 3.7, а). В противоположном случае в узле образуется усадочная раковина (рис. 3.7, б).

Можно сформулировать общий принцип, которому должны удовлетворять конфигурация отливки и условия ее затвердевания, чтобы при установке сверху питающих прибылей в отливке отсутствовали усадочные раковины. Этот принцип был сформулирован В. Е. Грум-Гржимайло и носит название принципа направленного затвердевания. Он состоит в выполнении двух требований:

1) каждое вышележащее сечение отливки должно затвердевать позднее нижележащего;

2) сплав в прибыли должен затвердевать в последнюю очередь.

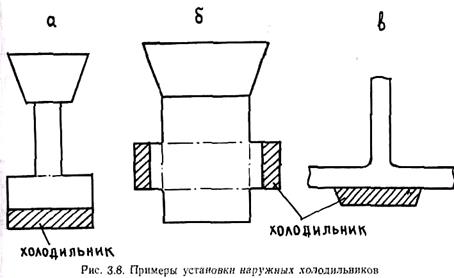

Если с нижнего сечения отливки направить вверх вертикальную ось х, то продолжительность затвердевания элементов отливки вдоль этой оси должна увеличиваться, т. е. dtзатв/dx > 0. Чем больше эта производная, тем больше направленность затвердевания и тем выше и более компактно располагается усадочная раковина. Для обеспечения направленного затвердевания необходимо уже на стадии конструирования отливки обеспечить непрерывное увеличение приведенной толщины стенки отливки в направлении снизу вверх к месту установки прибыли. Если это требование выполнить невозможно из конструкторских соображений, то необходимо ускорить затвердевание всех изолированных термических узлов отливки, отделенных от места установки прибыли более тонкостенными элементами, с помощью установки наружных и внутренних холодильников. Наружные холодильники представляют собой металлические вставки, оформляющие поверхности соответствующих элементов отливки (рис. 3.8). Чаще всего наружные холодильники выполняют из чугуна.

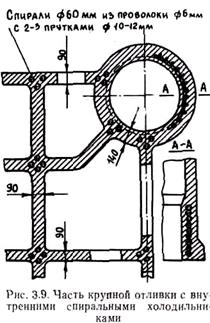

Внутренние холодильники представляют собой вставки (чаще всего в виде пружин) из отливаемого сплава, устанавливаемые в полость формы, оформляющей термические узлы отливки (рис. 3.9).

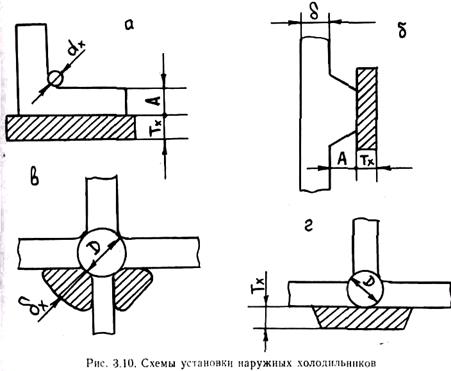

Можно строго рассчитать массу устанавливаемых холодильников и толщину наружных холодильников, выполнив на ЭВМ численный расчет продолжительности затвердевания термического узла и соседнего, более близкого к прибыли, узла отливки. Задача сводится к уменьшению продолжительности затвердевания термического узла в сравнении с продолжительностью затвердевания соседнего верхнего элемента отливки. Обычно толщин; наружных холодильников выбирают по соответствующим таблицам в зависимости от типа схемы (рис. 3.10) и параметров соседних с данным термическим узлом элементов отливки. Подробно технологические методы подбора и установки наружных и внутренних холодильников будут рассмотрены в курсе «Технология стального литья».

Для иллюстрации приведем упрощенный метод расчета массы внутренних холодильников для схемы, изображенной на рис. 3.11. Исходя из закона квадратного корня, определим продолжительность затвердевания вышерасположенного элемента: tэ = R2э /m2э где Rэ — приведенная толщина стенки элемента; тэ — коэффициент затвердевания элемента, равный

|

В термическом узле с холодильником теплота при затвердевании отливки отводится в форму и частично расходуется на нагрев холодильника. Массу холодильника нужно определить так, чтобы не происходило его расплавления, т. е. максимальная температура его нагрева Т должна быть равна Тсол. Уравнение теплового баланса для термического узла с некоторым приближением можно записать следующим образом:

|

где Сх и mx — удельная теплоемкость и масса холодильника; Vтв — масса затвердевшего сплава; Тх и Tж — температура холодильника и жидкого сплава. После интегрирования имеем

|

Приняв mт.у = rVт.у = rжVж, после преобразований имеем

Примем t = R2э/m2э, т. е. с учетом значения mэ имеем

|

С учетом этого

|

Дата добавления: 2014-12-09; просмотров: 1913;