Общие сведения о восстановлении

ВОССТАНОВЛЕНИЕ УЗЛОВ И ДЕТАЛЕЙ ПОДВИЖНОГО СОСТАВА

Общие сведения о восстановлении

Известно, что причиной отказов большинства сборочных единиц и типовых соединений является износ. Локомотив — сложная машина с множеством взаимно перемещающихся и трущихся деталей, которые в процессе эксплуатации изнашиваются. При этом меняются рабочие характеристики, появляются ненормальные стуки, вибрации, нагрев, снижаются мощность и КПД, увеличивается опасность аварии или крушения. Поэтому перед работниками локомотиворемонтных предприятий чаше всего возникает вопрос: как вернуть начальные размеры, восстановить геометрическую форму и поверхностные свойства деталям? Эту задачу можно решить двумя принципиальными путями:

— изменением номинального (первоначального) размера детали с целью получения нормальной геометрической формы, что достигается, как правило, механической обработкой поврежденной поверхности;

- восстановлением номинальных размеров и формы детали путем наращивания их поверхности различными способами, с последующей механической, тепловой или химико-термической обработкой.

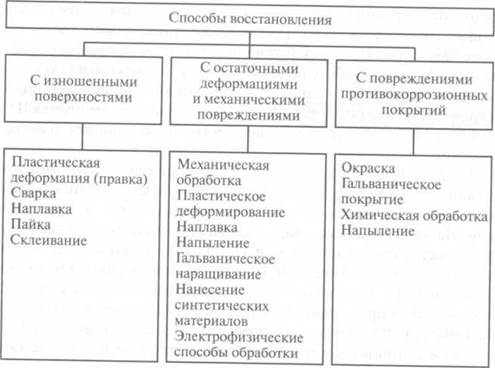

Для восстановления изношенных деталей существует много методов (рис. 4.1). В локомотиворемонтном производстве наибольшее распространение получили: электродуговая или газовая наплавка; металлизация; электроискровая обработка; обработка давлением; электролитическое покрытие; нанесение на поверхность пленок из полимерных материалов. В отдельных случаях используют метод ремонтных втулок, когда сильно изношенную поверхность валика, шипа или отверстия какой-либо детали обтачивают (или растачивают) и с натягом ставят втулки, обрабатывая затем их под номинальный размер.

Рис. 4.1. Классификация способов восстановления деталей

Рис. 4.1. Классификация способов восстановления деталей

|

Для восстановления значительного износа деталей используются различные виды электродуговой наплавки; ручная, автоматическая и полуавтоматическая, под слоем флюса, в среде защитных газов, вибродуговая и т.п.

Ручная наплавка

Ручная наплавка — простой, но малопроизводительный способ, который не дает стабильного качества слоя. Возникающие при наплавке большие термические напряжения вызывают деформирование (коробление) детали. Но значительная часть наплавочных работ выполняется ручным способом, так как автоматическая и полуавтоматическая наплавка целесообразна при достаточно больших объемах наплавочных работ, т.е. на ремонтных заводах, депо и в центральных ремонтных мастерских, поэтому там, где возможно, процесс наплавки автоматизируют.

Ручную наплавку стальных деталей выполняют на обычном сварочном оборудовании для ручной сварки с питанием постоянным током (от сварочных генераторов) или переменным током (от сварочных трансформаторов). При наплавке постоянным током дуга более устойчива. Наплавку можно выполнять на прямой полярности (деталь подключена к положительному полюсу) и на обратной полярности (деталь подключена к отрицательному полюсу). В последнем случае деталь меньше нагревается и не деформируется. Ю- этому наплавку предпочтительнее вести на постоянном токе при обратной полярности.

Для ручной наплавки обычно применяют электроды, представляющие собой металлические стержни, покрытые специальными составами - обмазками. Выбор электрода зависит от материала детали На электродах указывают условные обозначения тип, марку диаметр, группу индексов и ГОСТ. Тип электрода характеризует его основное назначение (наплавка), марка соответствует виду обмазки. Для наплавки деталей из углеродистых и низколегированных сталей применяют электроды с обмазкой марок O3H-30U, ОЗН-400У ОЗН-500У (числа обозначают твердость наплавленного слоя в единицах Бринелля). Для наплавки деталей, подвергающихся интенсивному абразивному изнашиванию, применяют электроды с обмазкой 12АН-ЛИИВТ. Изношенные детали из высокомарганцовистых сталей типов Г13, Г13Л наплавляют электродами с обмазкой ОМГ-Н. Во всех случаях металлические стержни электродов должны быть из легированной проволоки.

При ручной наплавке поддерживают напряжение тока 18 -35 В. Сварочный ток устанавливают в зависимости от толщины наплавляемого слоя и материала детали. Например, при наплавке деталей из углеродистых сталей и толщине наплавляемого слоя 2 мм ток должен быть 170-200 А, а при наплавке такого же слоя на детали из среднелегированной стали ток устанавливают в пределах 110-140 А.

Производительность ручной наплавки 0.8-1 кг/ч наплавленного металла. Применение стендов-кантователей повышает производительность и облегчает выполнение вспомогательных работ (установку, поворот деталей).

Направление наплавки

|

Рис. 4.2. Схема наплавки металлическим электродом с дополнительной присадкой:

I присадочный пруток; 2 — основной электрод; 3— основной металл; 4— наплавленный металл

При большем объеме работы для повышения производительности применяют наплавку с присадочным прутком, пучком электродов. трехфазной дугой (рис. 4.2). В первом случае в зону электрической дуги вводят присадочный пруток, который периодически прижимается сварщиком к кромке электрода. При этом дуга начинает гореть между прутком и деталью. Производительность повышается на 30—40 %.

При наплавке пучком электродов образуется блуждающая дуга, которая переходит автоматически с электрода на электрод по нескольку раз в секунду. При этом снижается глубина проплавления основного металла. Производительность увеличивается на 50—80 % благодаря увеличению количества одновременно расплавляемого электродного металла.

Ручную наплавку трехфазным током осуществляют двумя параллельными изолированными один от другого электродами, расположенными в двухфазном электродержателе. Третью фазу подводят к наплавляемой детали, в результате чего возбуждаются и горят одновременно три однофазных дуги в одном факеле что придает большую устойчивость дуге. Производительность повышается в 2—5 раз.

Технология ручной наплавки такая же, как при ручной сварке. В зависимости от степени износа деталь наплавляют за один, два и более проходов. При многослойной наплавке больших поверхностей рекомендуется во избежание коробления детали применять обратноступенчатый способ: валики одного слоя накладывают поперек направления валиков ранее наложенного слоя. Наплавка должна производиться на основной металл. При ранее выполненной наплавке старый слой необходимо удалить одним из слесарно-механических способов.

Недостатки ручной наплавки: неоднородное качество наплавленного металла по длине шва, что в значительной степени зависит от квалификации сварщика; наплавляемый слой обычно составляет не менее 2—3 мм, тогда как износ деталей часто бывает значительно меньше, поэтому до 80 % наплавленного металла впоследствии уходит в стружку; производительность ручной наплавки низка; расход электроэнергии в 2—4 раза больше, чем при автоматической наплавке под слоем флюса.

Чугунные детали можно восстанавливать электродуговой и газовой сваркой и наплавкой. Выбор способа восстановления зависит от вида дефекта (трещины, отколы, износ), формы детали и условий ее работы.

При сварке и наплавке деталей из чугуна возникает ряд затруднений, обусловленных его химическим составом и структурой. Из-за этого чугун относят к ограниченно свариваемым металлам. Особенности свойств чугуна могут способствовать появлению трещин, пористого шва, закаленных и отбеленных зон, вызывать плохое сплавление присадочного металла с основным. Для получения качественных сварных соединений важна правильная подготовка дефектного места детали под сварку (наплавку). К таким мерам относят вырубку и зачистку трещин, засверловку их концов, зачистку скосов и т.п.

Чугунные детали можно сваривать с предварительным подогревом всей детали (горячая сварка), местным подогревом и без подогрева (холодная сварка). Горячая сварка позволяет уменьшить влияние внутренних напряжений (появление трещин) и предупредить закалку околошовной зоны. При этом способе деталь медленно нагревают в печи до температуры 550—600 °С. Затем во избежание остывания деталь помещают в теплоизоляционный кожух и ведут сварку через окно в кожухе. Восстановленную деталь повторно помещают в печь, нагревают до 600-650 °С и дают остыть вместе с печью. Горячую сварку обычно производят ацетиленокислородным пламенем с присадочным материалом — чугунными прутками и флюсом - бурой. Этот способ сложен, малопроизводителен, применяется для восстановления сложных корпусных деталей. Холодную сварку более широко применяют в ремонтной практике. Трещины заваривают пучком электродов или электродами из сплава монель-металл.

Пучок электродов обычно состоит из одного стального электрода с обмазкой УОНИ-13/15 и двух медных прутков. Отбеливание зоны около шва при сварке этим способом уменьшается в результате повышенного содержания меди в сварочной ванне. Сварку следует вести наложением поперечных швов вразброс короткими участками от холодного металла к горячему. При этом очередной участок заварки должен находиться как можно дальше от предыдущего.

Сварку электродами МНЧ-1 из монель-металла рекомендуется применять в тех случаях, когда необходима последующая механическая обработка места заварки. Монель-металл, содержащий 25— 30 % меди и 60—70 % никеля, попадая в сварочную ванну, уменьшает отбеливание. Сварку производят на малых токах обратной полярности короткими валиками (30-50 мм) малого сечения с проковкой их в горячем состоянии, что позволяет устранить напряжение от усадки при остывании металла шва.

Чугунные детали можно наплавлять под флюсом на расплавляемой металлической оболочке. Сущность способа: поверхность, подлежащую наплавке, плотно обертывают тонкой металлической оболочкой, прижимают к наплавляемой поверхности и приваривают в двух точках.

Дата добавления: 2017-11-04; просмотров: 713;