Электроискровая обработка

Сущность процесса электроискровой обработки основан на электроискровой эрозии (разрушении) металлов при электрическом искровом разряде. При наращивании поверхностей деталь подключают к отрицательному полюсу электрического колебательного контура, работающего в области искрового разряда, а электрод к положительному (рис. 4.6). При прошивании отверстий или резке металла к обрабатываемой детали подключают положительный полюс, а к электроду-инструменту — отрицательный. В этом случае промежуток между деталью и электродом заполняют диэлектрической жидкостью.

Колебательный контур установки снабжен конденсаторными батареями, которые при питании постоянным током заряжаются, а при замыкании цепи разрядного контура разряжаются, в результате чего между деталью и электродом проскакивает искра.

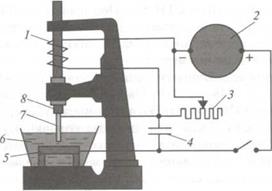

Рис. 4.6. Схема электроискровой обработки (прошивки):

1 — соленоид; 2 — источник тока; 3 — сопротивление; 4 — конденсатор; 5 — деталь; 6 — жидкая среда (масло, керосин); 7— инструмент; 8 — ползун

Искра в месте ее действия вызывает высокую температуру, приводящую к расплавлению части металла на поверхности детали. Частицы расплавленного металла за счет потока электронов отрываются от поверхности детали. Чтобы частицы металла не переносились и не оседали на поверхности электрода-инструмента, промежуток между деталью и электродом-инструментом заполняют керосином, минеральным маслом или другим диэлектриком, т.е. жидкостью, не проводящей электрический ток. Оторванные частички металла оседают в этой среде.

При ремонте электроискровая обработка находит применение для наращивания деталей, износ которых не превышает 0,05— 0,06 мм (при тугих и напряженных посадках), для повышения износостойкости рабочих поверхностей деталей, для получения в деталях из материалов большой твердости отверстий под стопоры, отверстий, ограничивающих распространение трещин перед заваркой и т.п., при подготовке к металлизации деталей с высокой твердостью, а также для обрезки изношенных частей, удаления сломанных крепежных деталей и инструмента.Электроискровой обработке могут подвергаться все металлы и сплавы, обладающие электропроводностью, независимо от их твердости и термической обработки,

Установка для электроискрового наращивания состоит из электромагнитного вибратора, инструмента и источников питания. Деталь подключают к отрицательному полюсу, а электрод-инструмент к положительному. При работе установки частички металла вырываются из электрода-инструмента и в процессе электрического разряда переносятся на деталь и прочно сцепляются с ней. Процесс протекает без применения рабочей жидкости.

Наращивание изношенных поверхностей производят в местах неподвижных посадок на шейках валов и в гнездах корпусных деталей, главным образом под посадки подшипников качения. С помощью электроискрового способа наращивают и упрочняют боковые поверхности шлицев, подвижные шестерни и кулачковые муфты (по боковым поверхностям шлицев и по пазам под вилки управления), рычаги фрикционов, вилки управления муфтами (в местах, входящих в пазы муфт) и другие детали. Для упрочнения деталей применяют сплавы Т15К6, ТЗО, ВК8, ВК10, феррохром.

В зависимости от толщины и чистоты поверхности образующихся упрочненных слоев электрические режимы подразделяются на три группы: мягкие, средние и жесткие. Перед упрочнением с поверхностей деталей удаляют грязь и ржавчину и обеспечивают чистоту поверхности не ниже 5—6-го классов.

Дата добавления: 2017-11-04; просмотров: 5433;