Достоинством электроискрового способа можно считать то, что обработка металла производится непосредственно электрическим разрядом без затраты механической энергии.

Основным недостатком этого способа является малая толщина наращиваемого слоя металла — до 0,2 мм.

Кроме того, электроискровым способом производят прошивку отверстий различных диаметров и формы (круглые, трехгранные, квадратные, эллипсные и др.) при удалении сломанных крепежных деталей и инструмента. Деталь, в которой необходимо прошить отверстие, помещают в ванну, заполненную рабочей жидкостью (диэлектриком). Слой рабочей жидкости над поверхностью детали должен быть не менее 100 мм, чтобы в процессе работы установки не произошло возгорание. При большом размере обрабатываемой детали делают местную ванну или в промежуток между деталью и электродом-инструментом подают воду.

По мере внедрения электрода-инструмента в деталь его перемещают вдоль оси для поддержания постоянного искрового промежутка между электродом и деталью. Для прошивки отверстий применяется высоковольтная конденсаторная схема с источником постоянного тока напряжением 120—220 В, емкостью конденсатора 100—400 мкФ и током короткого замыкания электродов 7—30 А. В качестве источника питания используются полупроводниковые выпрямители. В последнее время для питания установок применяют машинные импульсные генераторы, что позволяет повышать производительность прошивки и снижать износ электрода-инструмента.

В качестве рабочей жидкости применяют смесь, состоящую из 50 % керосина и 50 % веретенного масла.

Металлизация

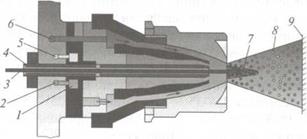

Сущность процесса металлизации (рис. 4.7) заключается в том, что металлическая электродная проволока расплавляется с помощью ацетилено-кислородного пламени, электрической дуги или токов высокой частоты в специальных устройствах (металлизатоpax). Этот процесс даст возможность нанесения слоя металла толщиной одного слоя от 0,03 до 1,5 мм на любой материал без опасности его перегрева. Струей воздуха расплавленный металл распыляется на мелкие частицы и наносится на заранее подготовленную поверхность детали (рис. 4.7). Получается довольно пористое покрытие, на котором хорошо удерживается смазка и, следовательно, повышается износостойкость. Прочность сцепления покрытия с основным металлом невысокая.

В процессе металлизации происходят значительные изменения физического и структурного состояния исходного металла. Температура металлизационного слоя в процессе нанесения не превышает 70—80 °С, поэтому не влияет на изменение структуры и механических свойств металла детали.

Металлизация позволяет наносить покрытия до 10 мм из различных металлов и сплавов на стальные, чугунные, бронзовые, деревянные, гипсовые и другие поверхности, в несколько слоев. Можно получить псевдопокрытия, состоящие, например, из меди и свинца, алюминия и свинца и других металлов. Металлизация не вызывает изменения структуры металла детали, поэтому прочность основания наращиваемой детали не снижается. Ремонт деталей с применением металлизации обходится, как правило, дешевле по сравнению с другими способами. Металлизационное покрытие обладает рядом ценных свойств, например, достаточно высокой износостойкостью при жидкостном и полужидкостном трении.

| Рис. 4.7. Распылительная головка газопламенного проволочного аппарата для напыления: 1— смесительная камера; 2 — канал подвода кислорода; 3 — проволока; 4 — направляющая втулка; 5 — канал подвода ацетилена; 6 — воздушный канал; 7— ацетилено-кислородное пламя; 8— газометаллическая струя; 9 — наплавляемая поверхность детали |

Однако, несмотря на ряд преимуществ, металлизация распылением имеет ряд существенных недостатков, к числу которых следует отнести в первую очередь сравнительно невысокую прочность сцепления покрытия с металлом восстанавливаемой детали; трудности подготовки твердых поверхностей деталей к металлизации и значительные потери металла, особенно при металлизации малогабаритных деталей.

С помощью металлизации восстанавливают изношенные места под неподвижные и подвижные посадки шариковых и роликовых подшипников, шестерен, шкивов и других деталей. Восстанавливают шейки валов, работающих в условиях хорошей смазки без вибраций и ударов. Производят заделку трещин в деталях, воспринимающих небольшую нагрузку, например, в блоках, головках цилиндров и др.

Иногда металлизацию применяют для защиты поверхностей деталей от коррозии и покрытия поверхностей, не подлежащих цементации (на поверхности деталей наносят слой меди).

К основным физико-механическим свойствам металлизационного покрытия относятся: структура, прочность сцепления, твердость и износоустойчивость.

Структура металлизационного слоя покрытия в основном зависит от процесса металлизации. Изменение различных характеристик процесса металлизации (скорости подачи проволоки и температуры ее нагрева, давления воздушной среды) позволяет получать частицы металла размером от 0,001 до 0,4 мм. В процессе плавления и распыления электродной проволоки происходит выгорание основных элементов и окисление металла. При этом выгорание углерода С составляет 25—35 %; кремния Si — 25—45 %; марганца Мп - 35- 38 %; серы S — 25—26 %, что приводит к изменению химического состава металла покрытия.

Металлические расплавленные частицы в струе воздуха переносятся со скоростью 150- 250 м/с и достигают примерно за 0,003 с поверхности детали. При такой высокой скорости и весьма малом времени полета частицы не успевают охладиться и осаживаются на поверхность в пластическом состоянии. Ударяясь о заранее подготовленную шероховатую поверхность, частицы деформируются и заклиниваются, механически сцепляясь между собой и поверхностью детали. Охлаждение частиц различных размеров воздушной струей приводит к местной неоднородности структуры металлизационного слоя.

Твердость металлизационного покрытия выше твердости исходного материала благодаря быстрому охлаждению и появлению наклепа. Наибольшая твердость (HRC 64) получается при применении электродной проволоки с содержанием углерода 0,7 %. При этом оптимальное расстояние от головки металлизатора до детали составляет 100—125 мм при давлении воздуха 5—6 кгс/см2.

Износостойкость металлизационного слоя определяется особенностями структуры и свойств покрытия. Металлизационное покрытие неоднородно по структуре и обладает хрупкостью, поэтому износостойкость его в условиях сухого трения весьма низкая. При жидкостном и граничном трении металлизационные покрытия имеют высокую износостойкость, что достигается благодаря пористости металлизационного слоя, в котором хорошо удерживается смазка. Металлизационные покрытия легко деформируются и быстро прирабатываются, чем выгодно отличаются от других видов металлопокрытий.

Перед нанесением металлизационного покрытия поверхность детали очищают от грязи, жиров, окислов и ржавчины, восстанавливают правильную геометрическую форму детали и придают повышенную шероховатость поверхности для лучшего сцепления металлизационного слоя с основным металлом, а также изолируют места детали, не подлежащие металлизации.

Детали от грязи и жиров очищают в моечных машинах; окислы и ржавчину снимают механическими щетками, пескоструйными (дробеструйными) установками или вываркой в ваннах с водяной вытяжкой суперфосфата, подогретой до температуры 95—98 °С.

Правильную геометрическую форму детали придают механической обработкой поверхности. При этом размеры детали уменьшают с таким расчетом, чтобы после металлизации и обработки под необходимый размер высота металлизационного слоя оставалась не менее 0,5 мм.

Шероховатую поверхность детали можно получить, используя механические, электрические и химические способы. Из механических способов наибольшее распространение получили пескоструйная обработка и нарезание рваной или круглой резьбы. При пескоструйной обработке деталь помещают в пескоструйную камеру или шкаф. При помощи пескоструйного пистолета на деталь направляют струю сжатого воздуха под давлением 5—6 кгс/см2 в смеси с сухим песком (размер зерен 1,5—2 мм). Удары зерен песка о деталь придают ее поверхности шероховатость.

Наибольшее распространение для деталей с твердостью до НВ 300—350 нашел способ нарезания рваной и круглой резьбы, а также накатка поверхности рифлеными роликами. Нарезку рваной и круглой резьбы на поверхность детали производят после предварительного протачивания. Для нарезания резьбы применяют резец с углом при вершине 55—60° и небольшим закруглением острия вершины. Резец устанавливают с большим вылетом (100— 150 мм) и смещают вершину от центра вращения детали вниз на 2—6 мм. Резьбу нарезают шагом 0,8—1 мм и глубиной 0,5—0,8 мм.

Рваная резьба обеспечивает высокое сцепление металлизационного слоя с основным металлом, однако резко снижает усталостную прочность детали. Наиболее практично применять круглую резьбу, которую нарезают специальным пластинчатым резцом шириной 1,2 мм, имеющим радиус закругления вершины 0,6 мм. Шаг резьбы принимают равным 1,6—1,8 мм при глубине нарезки 0,6 мм. После нарезания резьбы гребни приплющивают гладким роликом, и они получают форму ласточкина хвоста.

Термически обработанные поверхности деталей твердостью выше НВ350 подготавливают под металлизацию электроискровой обработкой на установке для электроискрового упрочнения. На поверхность наносится шероховатый слой металла толщиной 0,1—0,15 мм.

Химический способ подготовки заключается в травлении поверхности водным раствором соляной кислоты. Поверхности деталей, не подлежащие металлизации, предохраняют пергаментной бумагой, картоном, асбестом, листовой сталью; пазы и отверстия закрывают деревянными пробками.

Металлизационное покрытие наносят с помощью электродуговых, газовых и высокочастотных металлизаторов. Установка для электродуговой металлизации состоит из электрометаллизатора с катушками для проволоки, источника переменного или постоянного тока с контрольными приборами, компрессора с воздухосборником и водомаслоотделителем, а также вентиляционной кабины, в которой установлен токариый станок, используемый для вращения детали и продольною перемещения электрометаллизатора, установленного на суппорте.

Схема работы распылительной головки электрометаллизатора выглядит следующим образом. Электродная проволока с помощью рифленых роликов подастся в наконечник. Привод роликов осуществляется воздушной турбиной или электродвигателем. К наконечникам присоединены провода, по которым подается электрический ток. Наконечники между собой и воздухопроводом изолированы прокладкой. С помощью наконечников обе электродные проволоки направляются навстречу друг другу. При подаче электрического тока между концами электродной проволоки возникает электрическая дуга. По трубке подается сжатый воздух, с помощью которого расплавленный металл распыляется и наносится на подготовленную поверхность детали.

Наибольшее применение находят следующие пистолеты-электрометаллизаторы: ЭМ-ЗА, ЭМ-6, ЛК-У, ЛК-6А. Пистолеты ЭМ-ЗА и ЛК-У универсальные и могут быть использованы как для работы вручную, так и для установки на токарном станке. Пистолеты ЛК-6А и ЭМ-6 станочные, их применяют только при работе на токарном станке.

Установка для газовой металлизации состоит из следующих узлов оборудования: газового металлизатора; токарного станка для вращения детали, подлежащей металлизации, и продольного перемещения газового металл и затора, закрепленного на суппорте; вытяжной камеры для отсоса металлической пыли; расходомеров для учета расхода газа, кислорода и воздуха; баллонов для газа и кислорода; воздухосборника; водомаслоотделителя и компрессора.

В качестве горючего газа наиболее часто используется ацетилен. Имеются также установки, позволяющие применять газы, являющиеся заменителями ацетилена: пропан-бутан, нефтегаз и другие, близкие по калорийности ацетилену.

Для применения в ремонтном деле промышленность выпускает газовый металлизатор ГИМ-1, работающий на ацетилене, получаемом от газогенераторов низкого давления. Металлизатор работает при давлении воздуха 4,5 кгс/см2 и расходе 0,6—0,8 м3/мин. Производительность при распылении стали от 0,8 до 1 кг/ч. Применяемая проволока имеет диаметр 1—2 мм.

Установка, работающая на токах высокой частоты, состоит из лампового высокочастотного генератора мощностью 30—60 кВт, частотой тока 70—500 кГц; металлизатора, устанавливаемого на суппорте токарного станка; вытяжной камеры; катушки для электродной проволоки; компрессора производительностью 1 м3/мин и водомаслоотделителя.

Распылительная головка высокочастотного металлизатора работает следующим образом. С помощью рифленых роликов, приводимых в движение пневматической турбинкой или электродвигателем, электродная проволока подается в направляющую втулку. Ток высокой частоты 70—500 МГц подводится коаксиальным кабелем к индуктору, состоящему из 4—6 витков медной трубки, через которую подается вода для охлаждения. В индукторе и вкладыше образуется высокочастотное электромагнитное поле, которое индуктирует с электродной проволокой, создавая в ней вихревые токи, которые расплавляют электродную проволоку. Расплавленный металл распыляется воздушной струей и наносится на подготовленную поверхность детали. Для охлаждения головки металлизатора вкладыш снабжен водяной рубашкой.

Наибольшее распространение получил высокочастотный металлизатор ВМЧ-3, устанавливаемый на суппорте токарного станка.

Технологический процесс восстановления деталей металлизацией заключается в правильном выборе режимов работы аппаратов и режимов обработки деталей после металлизации тем или другим способом.

Так, при газовой металлизации расстояние от сопла до покрываемой поверхности детали рекомендуется выдерживать 120— 200 мм при производительности аппаратов 1—2,5 кг стали в час и от 200 до 300 мм при производительности аппаратов 5—20 кг стали в час. При регулировке скорости подачи проволоки необходимо, чтобы место ее расплавления совпадало с выходным сечением распылительной головки. При работе стальной электродной проволокой газовое пламя рекомендуется выдерживать нейтральным. Давление кислорода колеблется в пределах 2,5—5 кгс/см2, горючего газа — 0,6—1,2 кгс/см2 и воздуха — 2,5—6 кгс/см2.

При электродуговой металлизации расстояние от сопла до наносимой поверхности составляет 100—120 мм, давление воздуха 4,5—6,0 кгс/см2 и напряжение на дуге 29—31 В. Режимы высокочастотной металлизации характеризуются следующими параметрами: расстояние от сопла металлизатора до поверхности восстанавливаемой детали 100—125 мм, давление сжатого воздуха 3,5—5 кгс/см2.

После окончания металлизации рекомендуется восстановленные детали погрузить в подогретое до температуры 60 °С минеральное масло и выдержать в нем не менее 6 часов. Это необходимо делать для улучшения последующей механической обработки.

При токарной обработке металлизированных стальных деталей рекомендуются следующие режимы: скорость резания 20—40 м/мин, подача 0,2—0,4 мм/об, глубина резания 0,2—0,5 мм. Обработка поверхности ведется с охлаждением эмульсией. При необходимости последующего шлифования следует оставлять припуск 0,2—0,4 мм в зависимости от размеров детали. Шлифовать рекомендуется при обильной подаче эмульсии по следующему режиму: окружная скорость шлифовального камня 20—30 м/с; скорость вращения детали 15—30 м/мин; глубина резания 0,02—0,04 мм; продольную подачу выбирают равной 0,2—0,3 ширины круга на оборот детали. Хорошее качество поверхности получается при применении шлифовальных кругов из электрокорунда.

После механической обработки детали, работающие со смазкой, следует пропитать подогретым минеральным маслом в течение 6—24 ч.

Дата добавления: 2017-11-04; просмотров: 2109;