Плазменное напыление

Основными отличиями плазменной металлизации от других способов расплавления являются более высокая температура и большая мощность, что обеспечивает значительное повышение производительности процесса и возможность наносить и расплавлять любые жаростойкие и износостойкие материалы(рис. 4.8). Для плазменного напыления используют газы аргон и азот, обеспечивающие температуру струи. Для плазменной металлизации широко применяют установки УПУ и УМН, в комплект которых входят вращатель, защитная камера, дозатор порошка, источник питания и пульт управления.

Основной частью установки служит плазмотрон, срок службы которого определяется стойкостью сопла. Период работы плазмотрона невелик, поэтому его быстроизнашивающиеся части де лают сменными. Источниками тока являются сварочные генераторы ПСО-500 или выпрямители И ПН-160/600.

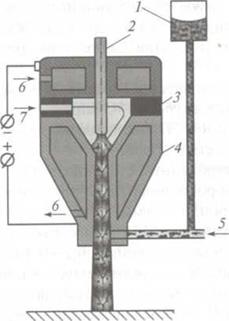

Рис. 4.8. Схема процесса плазменного напыления:

1 — порошковый дозатор; 2 — катод; 3 — изоляционная прокладка; 4 — анод; 5 — транспортирующий газ; 6 — охлаждающая жидкость; 7 — плазмообразующий газ

В качестве плазмообразующего газа используют аргон или менее дефицитный и дешевый азот. Однако зажечь дугу в среде на азоте сложнее и требуется значительно большее напряжение, что представляет опасность для обслуживающего персонала. Применяют способ, при котором зажигают дугу в среде аргона с напряжением возбуждения и горения дуги меньше, а затем переходят на азот. Плазмообразующий газ ионизуется и выходит из сопла плазмотрона в виде струи небольшого сечения. Обжатию способствуют стенки канала сопла и электромагнитное поле, возникающее вокруг струи. Температура плазменной струи зависит от силы тока, вида и расхода газа и изменяется от 10000 до 30 000 °С; скорость истечения газов 100—1500 м/с. Аргонная плазма имеет температуру 15 000—30 000 °С, азотная — 10000—15000 °С.

При плазменной металлизации в качестве наносимого материала применяют гранулированный порошок с размером частиц 50— 200 мкм. Порошок подается в зону дуги транспортирующим газом (азотом), расплавляется и переносится на деталь. Скорость полета частиц порошка 150—200 м/с, расстояние от сопла до поверхности детали 50—80 мм. Благодаря более высокой температуре наносимого материала и большей скорости полета распыляемых частиц прочность соединения покрытия с деталью в этом методе выше, чем при других способах металлизации.

Плазменная металлизация, происходящая при высокой температуре плазменной струи, позволяет наносить любые матери-

алы, в том числе самые износостойкие, но при этом возникает проблема последующей обработки сверхтвердых и износостойких материалов.

Использование импульсного лазерного излучения, длительность которого составляет миллисекунды, позволяет получать минимальные зоны термического влияния, которые не превышают нескольких десятков микрон. Минимальные объемы расплава и минимальные тепловложения в подвариваемую деталь позволяют сократить продольные и поперечные деформации и тем самым сохранить прецизионные размеры детали в поле допуска — несколько микрон. Точность наведения и локальность действия луча лазера позволяет подваривать строго определенные геометрические участки детали, обеспечивая минимальный припуск на механическую обработку, который составляет 0,2—0,5 мм. Так как при импульсной лазерной наплавке зоны термического влияния очень малы, подложка остается практически холодной, а скорость охлаждения жидкой фазы расплава металла достигает 102—103 °С/с. В этих условиях имеет место процесс автозакалки, который приводит к формированию чрезвычайно мелкодисперсной структуры, обладающей повышенной износостойкостью.

При сравнении практически все принципиальные технические различия технологии электродуговой наплавки и импульсной лазерной наплавки являются следствием того, что дуга является концентрированным сварочным источником энергии, а луч лазера — высококонцентрированным источником энергии. Импульсная лазерная наплавка по сравнению с электродуговой наплавкой характеризуется минимальными объемами расплава, зонами термического влияния и соответственно существенно меньшими поперечными и продольными усадками.

После электродуговой наплавки припуски могут достигать нескольких миллиметров, что вызывает необходимость последующей механической обработки. Использование в качестве источника энергии электрической дуги сопровождается ее силовым действием на жидкую фазу расплава металла, в результате образуются подрезы, которые не возникают при лазерной наплавке. Электродуговая наплавка требует предварительного и сопутствующего» подогрева мест наплавки и последующей термообработки и «и тип от лазерной наплавки.

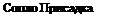

Технология лазерной наплавки может быть использована для восстановления изношенных пресс-форм, штампов и устранения различных дефектов, образующихся в процессе изготовления пресс- форм и штампов. Виды дефектов, устраняемые с помощью лазерной наплавки: места пробы на твердость HRC, трещины, забоины, задиры, раковины и поры, разгарные трещины, места адгезионного схватывания. Технологический процесс лазерной наплавки представляет собой одновременный подвод к месту дефекта лазерного излучения и присадочной проволоки в среде инертных газов. Присадочный материал, расплавляясь, заполняет место дефекта. После лазерной наплавки требуется минимальная по сравнению с традиционными методами наплавки механическая обработка. Высокая точность наведения лазерного луча на место дефекта, локальность действия лазерного излучения позволяет наплавлять строго определенные участки дефектных деталей (рис. 4.9).

Кратковременность протекания процесса, длительность импульса лазерного излучения, составляющая несколько миллисекунд, а также точная дозировка энергии обеспечивают минимальные зоны термического влияния и отсутствие поводок детали. Лазерная наплавка позволяет значительно снизить трудоемкость ремонта оснастки и, как следствие, себестоимость за счет исключения из процесса предварительного подогрева, последующей термообработки, необходимости снятия хромистого покрытия с поверхности и последующего его нанесения, если деталь хромированная. Преимущества лазерной наплавки указаны в табл. 4.2.

Кратковременность протекания процесса, длительность импульса лазерного излучения, составляющая несколько миллисекунд, а также точная дозировка энергии обеспечивают минимальные зоны термического влияния и отсутствие поводок детали. Лазерная наплавка позволяет значительно снизить трудоемкость ремонта оснастки и, как следствие, себестоимость за счет исключения из процесса предварительного подогрева, последующей термообработки, необходимости снятия хромистого покрытия с поверхности и последующего его нанесения, если деталь хромированная. Преимущества лазерной наплавки указаны в табл. 4.2.

Для предотвращения окисления расплавленного металла зону наплавки защищают инертными газами, например, смесью аргона с гелием. Для наплавки крупногабаритных узлов (длиной до нескольких метров) используют твердотельные лазерные установки, оснащенные оптоволоконными системами. Разработана технология устранения дефектов в виде горячих и холодных несквозных трещин, образующихся при электродуговой сварке штучными электродами, с использованием импульсного лазерного излучения твердотельных лазеров.

Заварка нескольких трещин с использованием импульсного лазерного излучения позволяет реализовать так называемый «холодный» режим сварки, при котором не происходит разогрев сварного шва ремонтируемой зоны, что позволяет сохранить механическую прочность сварного соединения и избежать отпуска металла в шве.

Использование оптоволоконной системы длиной несколько метров позволяет производить ремонт в самых труднодоступных по геометрии местах. Данную технологию можно использовать для устранения различных дефектов, образующихся при электродуговой сварке, — трещин, как холодных, так и горячих, раковин, кратеров, свищей, подрезов.

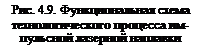

По характеру и условиям работы боковая поверхность лопаток турбин высокого давления подвергается микроповреждениям механического, химического и термического влияния. Анализ повреждаемости показывает, что около 70 % от их общего числа составляют детали с поверхностными дефектами глубиной до 0,4—2,0 мм. Использование оптоволоконных систем доставки луча лазера к месту дефекта открывает возможность ремонта лопатки турбины без ее демонтажа. Величина зоны термического влия ния не превышает 15 мкм. Структура наплавленного слоя мелкодисперсная.

Рис. 4.10. Дефект лопатки турбинного колеса турбокомпрессора, устраненный по технологии импульсной лазерной наплавки

Рис. 4.10. Дефект лопатки турбинного колеса турбокомпрессора, устраненный по технологии импульсной лазерной наплавки

|

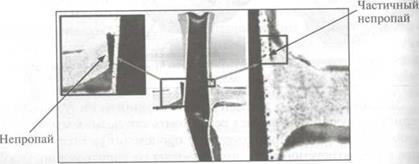

Рис. 4.11. Поперечное сечение в месте непропая трубки секции холодильника

| |||

| |||

Рис. 4.12. Шлиф места дефекта, обработанного в режиме сварки-пайки

В процессе изготовления водяных секций могут возникать дефекты в виде непропаев. Разработана технология устранения негерметичности секций методом импульсной лазерной пайки-сварки (рис. 4.11 и 4.12).

Для устранения негерметичности паяного шва используется импульсное лазерное излучение твердотельного лазера. Встроенная в излучатель лазера телевизионная система с использованием целеуказания на основе Не — Ne (гелий — неон) лазера позволяет точно наводить луч лазера на место дефекта. Оснащение лазера оптоволоконной системой позволяет производить устранение дефектов в труднодоступных местах и производить быстрый переход с одного дефекта на другой.

Дата добавления: 2017-11-04; просмотров: 1814;