Наплавка и среде защиты газа

Наплавка может производиться вручную, автоматически и полуавтоматически. В зону горения дуги под небольшим давлением подается газ (аргон или углекислый газ), который вытесняет воздух из этой зоны и защищает сварочную ванну от кислорода и азота воздуха.В зависимости от применяемого газа сварка разделяется на сварку в активных (СО2 Н2, О2 и др.) и инертных (Не, Аг,

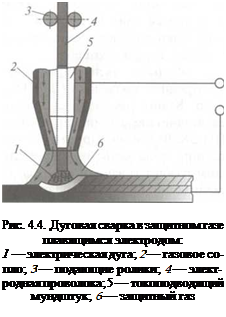

Аг + Не и др.) газах. Сварку (наплавку) можно осуществлять как плавящимся, так и неплавящимся электродами (рис. 4.4).

Аг + Не и др.) газах. Сварку (наплавку) можно осуществлять как плавящимся, так и неплавящимся электродами (рис. 4.4).

Наибольшее распространение при восстановлении деталей подвижного состава получили сварка и наплавка в среде углекислого газа (С02) — сварка плавящимся электродом (проволокой) с защитой сварочной ванны от воздуха углекислым газом. Такой способ является самым дешевым при сварке углеродистых и низколегированных сталей. По объему производства этот способ занимает одно из первых мест среди механизированных способов сварки плавлением. При сварке (наплавке) в среде углекислого газа из сопла горелки 2, охватывающей поступающую в зону горения дуги электродную проволоку 4, вытекает струя защитного газа 6, оттесняет воздух из сварочной ванны.

Однако в процессе сварки углекислый газ под действием высоких температур диссоциирует. Поэтому сварка идет не в чистом углекислом газе, а в смеси газов СО2, СО и 02. В этом случае обеспечивается практически полная защита расплавленного металла от азота воздуха, но сохраняется почти такой же окислительный характер газовой смеси, каким он был бы при сварке голой проволокой без защиты от атмосферы воздуха. Следовательно, при сварке и наплавке в среде СО, необходимо предусматривать меры по раскислению наплавляемого металла.

Эта задача решается использованием сварочных проволок диаметром 0,8—2 мм, в состав которых входят элементы раскислители Чаще всего это кремний (0,6—1,0 %) и марганец (1-2%). Образующиеся в процессе раскисления окислы кремния и марганца всплывают на поверхность сварочной ванны и после кристаллизации металла удаляются.

Наибольшее распространение при сварке в среде С02 нашли электродные проволоки Св-08ГС, СВ-10ГС, Св-08Г2С, в- и др. Кроме проволок сплошного сечения, часто пользуются порошковые проволоки типа ПП-АН4, ПП-АН5, ПП-АН , ПП-ЗХ2В8Т и др. При отсутствии в сварочной проволоке достаточного количества раскислителей сварка сопровождается большим разбрызгиванием металла, наличием в нем пор после кристаллизации, большой вероятностью образования трещин в наплавленном слое.

Сварка в среде С02 имеет целый ряд преимуществ:

- минимальную зону структурных изменений металла при высокой степени концентрации дуги и плотности тока,

- большую степень зашиты сварочной ванны от воздействия

внешней среды;

существенную производительность,

- возможность наблюдения за формированием шва;

- возможность сваривать металл различной толщины (от десятых долей до десятков миллиметров);

- производить сварку в различных пространственных положениях;

- механизировать и автоматизировать технологический процесс;

- незначительная чувствительность к ржавчине и другим загрязнителям основного металла.

Однако при выборе данного способа сварки и наплавки необходимо иметь в виду и его недостатки.

- сильное разбрызгивание металла при токе больше 500 А, что требует постоянной зашиты и очистки сопла горелки;

- интенсивное излучение открытой мошной дуги, требующее зашиты сварщика;

- необходимость охлаждения горелки при значительных токах,

- осуществление сварки практически только на постоянном токе;

— наличие специальной проволоки.

Дата добавления: 2017-11-04; просмотров: 751;