Обработка основных отверстий

Технологическая база - обработанные торцы втулок и их наружные поверхности, что обеспечивает равно-стенность втулок. В зависимости от типа производства операцию выполняют:

- в единичном и мелкосерийном производствах на радиально- и вертикально-сверлильных станках или расточных станках по разметке со сменой инструмента;

- в мелкосерийном и серийном производствах - на сверлильных станках с ЧПУ, на радиально- и вертикально-сверлильных станках по кондуктору со сменой инструмента и быстросменных втулок в кондукторах;

- в крупносерийном и массовом производствах - на агрегатных многошпиндельных одно- и многопозиционных станках, вертикально-сверлильных станках с многошпиндельными головками и на протяжных станках.

Маршрут обработки основных отверстий имеет варианты:

- сверление, зенкерование, одно- или двукратное развёртывание или двойное растачивание;

- сверление и протягивание (для отверстий диаметром более 30 мм), полученные в заготовке прошиванием или литьём, сверление заменяют предварительным зенкерованием.

Обеспечение параллельности осей и межосевого расстояния основных отверстий достигается следующим образом (в порядке убывания точности):

- одновременной обработкой несколькими инструментами на многошпиндельных станках;

- последовательной обработкой при неизменном закреплении заготовки;

- последовательной обработкой на разных станках, в разных приспособлениях.

Обработка шпоночных пазов или шлицевых поверхностей в основных отверстиях.

Обработка вспомогательных отверстий с нарезанием в них резьб

(если нужно), пазов и уступов. Технологическая база - основные отверстия (одно или два) и их торцы.

Плоское шлифование торцов втулок.

Выполняется при повышенных требованиях к шероховатости и взаимному расположению торцов втулок на плоскошлифовальном станке с переустановкой. Технологическая база - торцы втулок.

Контрольная.

В зависимости от конкретных условий последовательность обработки поверхностей рычагов может изменяться. Применяют варианты маршрута, в которых операции 010 и 020 меняются местами или объединяются. Маршрут обработки рычагов с торцами втулок в разных плоскостях:

- обрабатывают торцы втулок с одной стороны;

- обрабатывают основные отверстия с той же стороны;

- обрабатывают торцы втулок с другой стороны;

- обрабатывают остальные поверхности в последовательности, указанной в первом варианте.

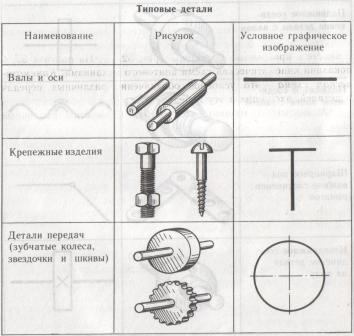

Технология изготовления крепежных деталей (винта)

Наиболее широко крепёжные изделия применяются в машиностроении. Образуемые с их помощью неподвижные соединения делят на два вида: разъемные (выполняемые в основном с помощью резьбовых крепежных изделий - болтов, винтов, шпилек и гаек) и неразъемные (выполняемые различными видами заклепок). Согласно классификатору государственных стандартов, крепежные изделия общемашиностроительного применения относятся к группе Г3, которая включает в себя следующие классы: Г31 - болты; Г32 - винты, шпильки; Г33 - гайки; Г34 - заклепки; Г36 - шайбы, шплинты; Г37 - штифты; Г38 - прочие промышленные метизы.

Наиболее эффективной является обработка резьбы и шлицев по методу холодной пластической деформации - накатыванием.

Оборудование для накатывания резьбы :

- Двухроликовые профиленакатные станки;

- Резьбонакатные головки;

- Накатывание плоскими плашками;

- Накатывание инструментом ролик-сегментом.

В середине XIX в. У. Уорд из Порт-Честера (шт. Нью-Йорк) создал станок для изготовления гаек и болтов горячей ковкой. При этом способе заготовка в форме прутка нагревается до температуры около 870°С и проходит через накатанные плашки для выдавливания резьбы. Позже Уорд разработал аналогичный станок для получения резьбы методом пластическое деформации в холодном состоянии. Технологически процесс отличался только тем, что прутковая заготовка не нагревалась. Используемые в этом случае плашки должны иметь повышенную прочность, а удерживающий их станок должен быть достаточно мощным. По сравнению с горячей ковкой холодный способ позволяет получать более прочную резьбу и с меньшими отклонениями от заданных размеров. Холодная накатка в настоящее время является основным методом при массовом производстве гаек, болтов и винтов.

Процесс изготовления болта холодной штамповкой:

- начинается с подачи стального прутка с бобины (1).

- пруток пропускается через правильную машину и фильеру, а затем режется на части (2).

- полученные заготовки подаются в штамповочную машину, где производится их предварительная формовка, штамповка круглой головки, которой придается четырех- или шестигранная форма (3).

- на торцевой части заготовки болта делается фаска (4),

- с помощью двух плашек нарезается резьба (5).

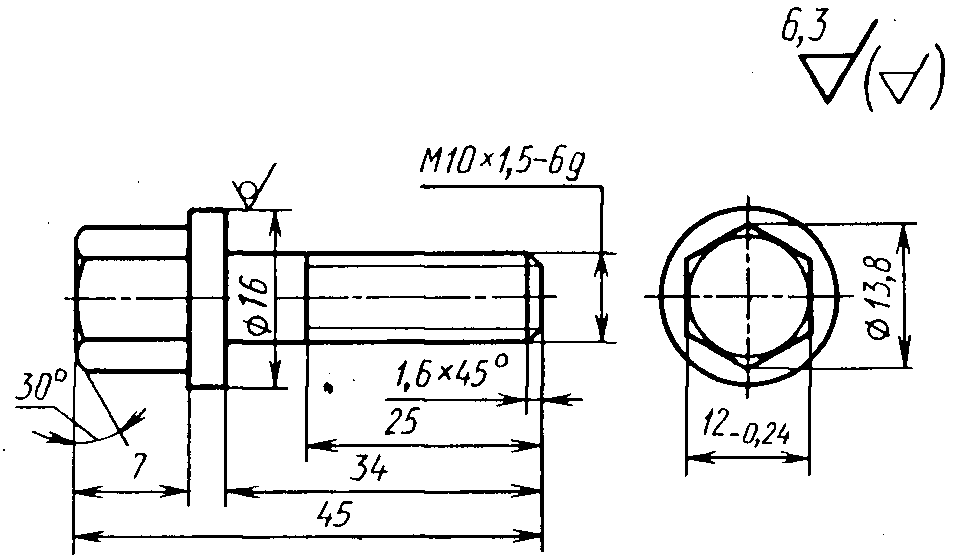

Маршрут обработки винта

-

-

- Вид заготовки – прокат

- Материал – сталь 45

- Число деталей из заготовки – 51

-

| Операция | Содержание или наименование операции | Станок, оборудование | Оснастка |

Рубить пруток  16, выдерживая размер 3000 16, выдерживая размер 3000

| Пресс К9534 | ||

| Править пруток (по мере надобности) | Пресс И5526 | ||

Заправить концы прутка факсами под угол 20

| Токарный ХС-150 | ||

Точить шейку под резьбу М10  1,5 – 6g до 1,5 – 6g до  8,99-0,08 под накатывание, точить фаски, точить шейку 8,99-0,08 под накатывание, точить фаски, точить шейку  13,8, под шестигранник. Отрезать деталь, выдерживая размер 45,5. 13,8, под шестигранник. Отрезать деталь, выдерживая размер 45,5.

| Автомат токарный 1Е125П | Цанговый патрон, групповая наладка | |

| Подрезать второй торец, выдерживая размер 7, точить фаску | Токарный 16Т02П | Цанговый патрон | |

| Фрезеровать шестигранник, выдерживая размер S=12-0.24 окончательно | Горизонтально-фрезерный 6Р80Ш | Специальное приспособление | |

| Зачистить заусеницы | Вибрационная машина ВМПВ-100 | ||

Накатать резьбу М10  1,5 – 6g, выдерживая размер 25 1,5 – 6g, выдерживая размер 25

| Резьбонакатный А9518 | Нож | |

| Промыть деталь | Машина моечная | ||

| Технический контроль | Плита по ГОСТ 10905-86 | ||

| Термообработка | |||

| Нанесение покрытия |

-

- Неуказанные предельные отклонения размеров: валов, h41, отверстий Н14, остальных

Дата добавления: 2017-10-09; просмотров: 1190;