Токарная (черновая)

Точить наружный диаметр и торцы обода, точить клиновидные канавки. Технологическая база - отверстие. Станок токарный или многорезцовый токарный.

Токарная (чистовая)

Точить наружный диаметр и канавки. При криволинейной образующей на токарно-копировальном ставке или токарном станке по копиру.

Сверлильная

Сверлить отверстия и нарезать резьбу (если требуется по чертежу). Технологическая база - торец. Станок -сверлильный.

Балансировочная

Балансировка и высверливание отверстий для устранения дисбаланса. Технологическая база - отверстие. Станок - балансировочный.

Шлифовальная

Шлифование ступиц (если требуется по чертежу). Технологическая база - отверстие. Станок - круглошли-фовальный.

Контрольная

Нанесение антикоррозионного покрытия.

ТИПОВОЙ МАРШРУТ ИЗГОТОВЛЕНИЯ ФЛАНЦЕВ

В качестве технологических баз используют наружную цилиндрическую поверхность и торец большого фланца, а на последующих -посадочную поверхность цилиндрического пояска и его торец. На этих же базах обрабатывают крепежные отверстия и лыски, если они заданы чертежом.

005 Заготовительная

В зависимости от типа производства и материала - лить, ковать, штамповать заготовку или отрезать из проката.

Токарная

Подрезать торец большого фланца и торец центрирующего пояска, точить наружную цилиндрическую поверхность пояска с припуском под шлифование, точить канавку и фаски. Технологическая база - наружная поверхность и торец фланца. Станок токарный, многошпиндельный токарный полуавтомат, токарный с ЧПУ.

015 Токарная Подрезать второй торец большого фланца, точить его наружную поверхность и фаску. Технологическая база - поверхность центрирующего пояска и его торец.

Сверлильная

Сверлить и зенковать отверстия. Технологическая база - та же. Станок вертикально-сверлильный, сверлильный с ЧПУ, агрегатно-сверлильный с многошпиндельной головкой.

Фрезерная

Фрезеровать фланец с лысками. Технологическая база - та же плюс крепежное отверстие. Станок - вертикально-фрезерный.

Шлифовальная

Шлифовать наружную поверхность центрирующего пояска и торец. Технологическая база - наружная поверхность большого фланца и торец. Станок - универсально-шлифовальный или торцекруглошлифовальный. 035 Контрольная.

3.6. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЁС

Технология изготовления зубчатых колес

Зубчатым колесом называют звено зубчатого механизма, снабженное замкнутой системой зубьев.

|

Модулем зацепления называется линейная величина в «n» раз меньшая окружного шага или отношение шага по любой концентрической окружности зубчатого колеса к «n». В зависимости от окружности по которой определен модуль различают делительный, основной, начальный. Для косозубых колес еще и нормальный, торцевой и осевой модули. В ряде стран используется величина обратная модулю, которая называется питчем. Питч (диаметральный) - число зубьев колеса, приходящееся на дюйм диаметра. Исходя из этого модуль можно определить как число милиметров диаметра, приходящееся на один зуб. На колесе можно провести бесчисленное число окружностей на каждой из которых будет свой модуль. Для ограничения этого числа ГОСТом введен стандартный ряд модулей. Стандартной модуль определяется по окружности называемой делительной. Точнее делительной называется такая окружность зубчатого колеса, на которой модуль и шаг принимают стандартное значение. Окружным шагом или шагом называется расстояние по дуге окружности между одноименными точками профилей соседних зубьев (под одноименными понимаются правые или левые профили зуба). Угловой шаг - центральный угол соответствующий дуге p -окружному шагу по делительной окружности.

В современных машинах широко применяют зубчатые передачи. Различают силовые зубчатые передачи, предназначенные для передачи крутящего момента с изменением частоты вращения валов, и кинематические передачи, служащие для передачи вращательного движения между валами при относительно небольших крутящих моментах.

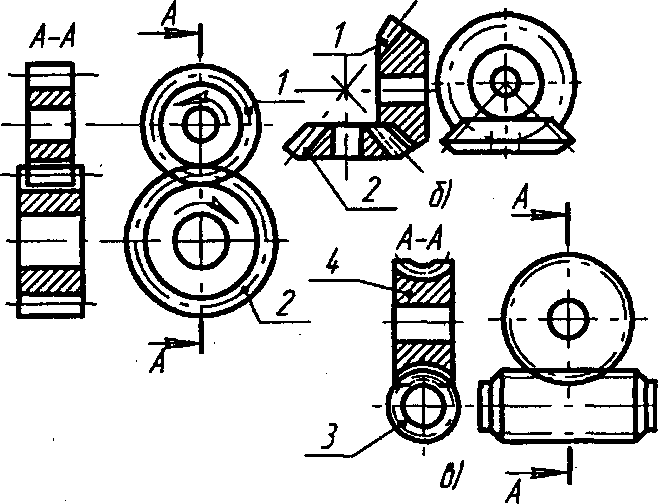

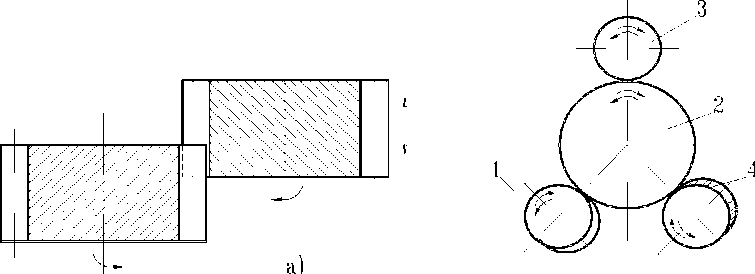

| Рис. 79. Виды зубчатых передач: а - цилиндрическая; б - коническая; в - червячная; 1 - шестерня; 2 - зубчатое колесо; 3 - червяк; 4 - червячное колесо |

Зубчатые передачи, используемые в различных механизмах и машинах, делят на цилиндрические, конические, червячные, смешанные и гиперболоидные (винтовые и гипоидные).

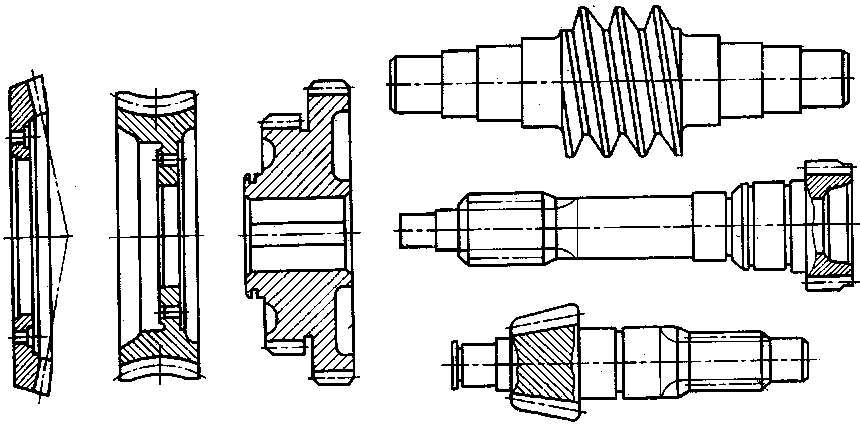

Рис.80 Виды зубчатых колес

Прямозубые колёса — самый распространённый вид зубчатых колёс. Зубья являются продолжением радиусов, а линия контакта зубьев обеих шестерён параллельна оси вращения. При этом оси обеих шестерён также должны располагаться строго параллельно.

Косозубые колёса

Косозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали. Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом.

В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высоких скоростях, либо имеющих жёсткие ограничения по шумности.

Шевронные колеса

Шевронные колёса решают проблему осевой силы. Зубья таких колёс изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых колёс со встречным расположением зубьев). Осевые силы обеих половин такого колеса взаимно компенсируются, поэтому отпадает необходимость в установке валов на упорные подшипники. При этом передача является самоустанавливающейся в осевом направлении, по причине чего в редукторах с шевронными колесами один из валов устанавливают на плавающих опорах (как правило — на подшипниках с короткими цилиндрическими роликами). Передачи, основанные на таких зубчатых колёсах, обычно называют «шевронными».

Зубчатые колёса с внутренним зацеплением

При жёстких ограничениях на габариты, в планетарных механизмах, в шестерённых насосах с внутренним зацеплением. Вращение ведущего и ведомого колеса совершается в одну сторону. В такой передаче меньше потери на трение, то есть выше КПД.

Секторные колёса

Секторное колесо представляет собой часть обычного колеса любого типа. Такие колёса применяются в тех случаях, когда не требуется вращение звена на полный оборот, и поэтому можно сэкономить на его габаритах.

Колёса с круговыми зубьями

Передача на основе колёс с круговыми зубьями (Передача Новикова) имеет ещё более высокие ходовые качества, чем косозубые — высокую нагрузочную способность зацепления, высокую плавность и бесшумность работы. Однако они ограничены в применении сниженными, при тех же условиях, КПД и ресурсом работы, такие колёса заметно сложнее в производстве. Линия зубьев у них представляет собой окружность радиуса, подбираемого под определённые требования. Контакт поверхностей зубьев происходит в одной точке на линии зацепления, расположенной параллельно осям колёс.

Конические зубчатые колёса

Во многих машинах осуществление требуемых движений механизма связано с необходимостью передать вращение с одного вала на другой при условии, что оси этих валов пересекаются. В таких случаях применяют коническую зубчатую передачу. Различают виды конических колёс, отличающихся по форме линий зубьев: с прямыми, тангенциальными, круговыми и криволинейными зубьями. Конические колёса с прямым зубом, например, применяются в автомобильных дифференциалах, используемых для передачи момента от двигателя к колёсам.

Обработка зубчатых колёс разделяется на два этапа: обработку до нарезания зубьев и обработку зубчатого венца.

Технологические задачи.

Точность размеров. Самым точным элементом зубчатого колеса является отверстие, которое выполняется обычно по 7-му квалитету, если нет особых требований.

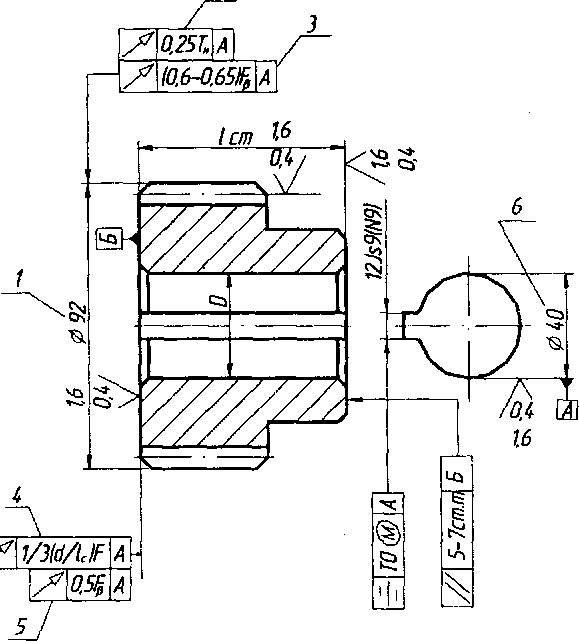

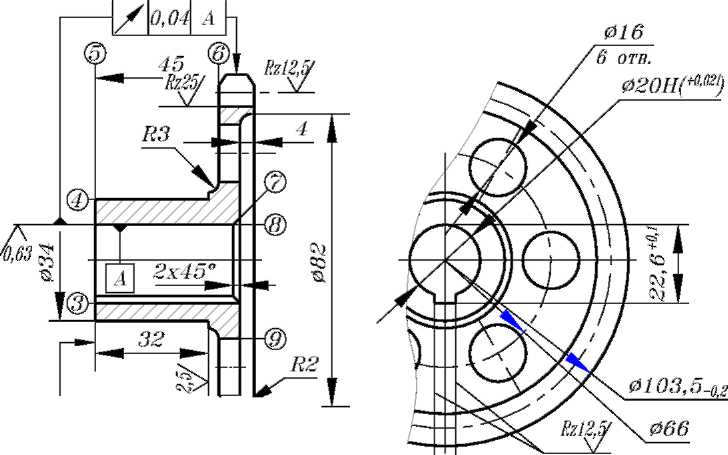

Точность взаимного расположения. Несоосность начальной окружности зубчатого колеса относительно посадочных поверхностей допускается не более 0,05...0,1 мм. Неперпендикулярность торцов к оси отверстия или вала (биение торцов) обычно принимается не более 0,01...0,015 мм на 100 мм диаметра. В зависимости от условий работы колеса эта величина может быть повышена или несколько уменьшена (рис. 81).

Рис. 81. Зубчатое колесо с типовыми требованиями к точности его изготовления

Твёрдость рабочих поверхностей. В результате термической обработки поверхностная твёрдость зубьев цементируемых зубчатых колёс должна быть в пределах НЖСэ 45...60 при глубине слоя цементации 1..2 мм. При цианировании твёрдость НЯСэ 42...53, глубина слоя должна быть в пределах 0,5...0,8 мм.

Твёрдость незакаливаемых поверхностей обычно находится в пределах НВ 180...270.

3.6.2. МАТЕРИАЛЫ И ЗАГОТОВКИ ДЛЯ ЗУБЧАТЫХ КОЛЁС

Различают основные виды заготовок зубчатых колёс при разных конструкциях и серийности выпуска:

- заготовка из проката;

- поковка, выполненная свободной ковкой на ковочном молоте;

- штампованная заготовка в подкладных штампах, выполненных на молотах или прессах; штампованная заготовка в закреплённых штампах, выполненных на молотах, прессах и горизонтально-ковочных машинах.

Заготовки, получаемые свободной ковкой на молотах, по конфигурации не соответствуют форме готовой детали, но структура металла благодаря ковке улучшается по сравнению с заготовкой, отрезанной пилой от прутка.

Штамповка заготовок в закрытых штампах имеет ряд преимуществ: снижается расход металла из-за отсутствия облоя, форма заготовки ближе к готовой детали, снижается себестоимость, экономия металла составляет от 10 до 30 %. Однако отмечается повышенный расход штампов.

Штамповка на прессах имеет большее преимущество перед штамповкой на молотах: получается точная штамповочная заготовка, припуски и напуски меньше на 30 %, по конфигурации заготовка ближе к готовой детали. На прессах можно штамповать с прошиванием отверстия.

Штамповкой на горизонтально-ковочных машинах изготовляют заготовки зубчатых колёс с хвостовиком или с отверстием.

Методы изготовления зубчатых колес

Существует множество вариантов изготовления зубчатых колес. В их основу положены два принципиально разных метода:

· метод копирования, при котором рабочие кромки инструмента по форме соответствуют обрабатываемой поверхности ( конгруентны ей, т. е. заполняют эту поверхность как отливка заполняет форму );

· метод огибания, при котором инструмент и заготовка за счет кинематической цепи станка выполняют два движения - резания и огибания (под огибанием понимается такое относительное движение заготовки и инструмента, которое соответствует станочному зацеплению, т. е. зацеплению инструмента и заготовки с требуемым законом изменения передаточного отношения).

Из вариантов изготовления по способу копирования можно отметить:

· Нарезание зубчатого колеса профилированной дисковой или пальцевой фрезой (проекция режущих кромок которой соответствует конфигурации впадин). При этом методе резание производится в следующем порядке: прорезается впадина первого зуба, затем заготовка с помощью делительного устройства (делительной головки) поворачивается на угловой шаг и прорезается следующая впадина. Операции повторяются пока не будут прорезаны все впадины. Производительность данного способа низкая, точность и качество поверхности невысокие.

· Отливка зубчатого колеса в форму. При этом внутренняя поверхность литейной формы конгруентна наружной поверхности зубчатого колеса. Производительность и точность метода высокая, однако при этом нельзя получить высокой прочности и твердости зубьев.

· Из вариантов изготовления по способу огибания наибольшее распространение имеют:

· Обработка на зубофрезерных или зубодолбежных станках червячными фрезами или долбяками. Производительность достаточно высокая, точность изготовления и чистота поверхностей средняя. Можно обрабатывать колеса из материалов с невысокой твердостью поверхности.

· Накатка зубьев с помощью специального профилированного инструмента. Обеспечивает высокую производительность и хорошую чистоту поверхности. Применяется для пластичных материалов, обычно на этапах черновой обработки. Недостаток метода образование наклепанного поверхностного слоя, который после окончания обработки изменяет свои размеры.

· Обработка на зубошлифовальных станках дисковыми кругами. Применяемся как окончательная операция после зубонарезания (или накатки зубьев) и термической обработки. Обеспечивает высокую точность и чистоту поверхности.

3.6.3. ОСНОВНЫЕ СХЕМЫ БАЗИРОВАНИЯ

Выбор базовых поверхностей зависит от конструктивных форм зубчатых колёс и технических требований. У колёс со ступицей (одновенцовых и многовенцовых) с достаточной длиной центрального базового отверстия (L/D > 1) в качестве технологических баз используют: двойную направляющую поверхность отверстия и опорную базу в осевом направлении - поверхность торца.

У одновенцовых колёс типа дисков (L/D < 1) длина поверхности отверстия недостаточна для образования двойной направляющей базы. Поэтому после обработки отверстия и торца установочной базой для последующих операций служит торец, а поверхность отверстия - двойной опорной базой. У валов-шестерен в качестве технологических баз используют, как правило, поверхности центровых отверстий.

На первых операциях черновыми технологическими базами являются наружные необработанные "чёрные" поверхности. После обработки отверстия и торца их принимают в качестве технологической базы на большинстве операций. Колёса с нарезанием зубьев после упрочняющей термообработки при шлифовании отверстия и торца (исправление технологических баз) базируют по эвольвентной боковой поверхности зубьев для обеспечения наибольшей соосности начальной окружности и посадочного отверстия.

Для обеспечения наилучшей концентричности поверхностей вращения колеса применяют следующие варианты базирования. При обработке штампованных и литых заготовок на токарных станках за одну установку заготовку крепят в кулачках патрона за чёрную поверхность ступицы или чёрную внутреннюю поверхность обода. При обработке за две установки заготовку сначала крепят за чёрную поверхность обода и обрабатывают отверстие, а при второй установке заготовки на оправку обрабатывают поверхность обода и другие поверхности колеса.

3.6.4. ОСНОВНЫЕ МЕТОДЫ ФОРМООБРАЗОВАНИЯ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЁС

В зависимости от способа образования зубьев различают два метода зубонарезания: копирование и обкатку. Оба метода используют на различных зубообрабатывающих станках.

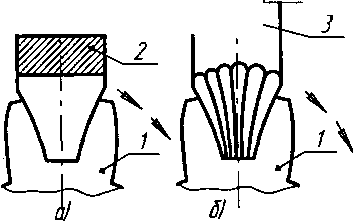

Нарезание зубчатых колёс методом копирования.

Распространённой разновидностью метода копирования является зубофрезерование. Зубофрезерование осуществляется на зубофрезерных вертикальных и горизонтальных станках-полуавтоматах. На зубофрезерных станках производят нарезание цилиндрических зубчатых колёс по методу обкатки или копирования.

Нарезание зубьев по методу копирования осуществляют модульной дисковой или модульной концевой фрезой. Нарезание, по существу, представляет собой разновидность фасонного фрезерования. Режущие кромки зубьев дисковой или

| Рис. 82. Схемы фрезерования цилиндрических колёс методом копирования: а - дисковой фрезой; б - концевой фрезой; 1 - заготовка; 2 - дисковая фреза; 3 - концевая фреза |

концевой фрезы изготовляют по форме впадины между зубьями колеса, и при фрезеровании они копируют форму впадины, создавая, таким образом, две половины профилей двух соседних зубьев. После нарезания одной впадины заготовка поворачивается на один зуб с помощью делительного механизма, и фреза снова проходит по новой впадине между зубьями, и т.д. (рис. 82).

В массовом производстве применяют зубодолбёжные резцовые головки, работа которых основана на методе копирования. Производительность такого метода очень высока, точность зависит от точности резцовой головки.

Другой разновидностью нарезания зубчатых колёс методом копирования является протягивание как наружных, так и внутренних зубчатых поверхностей, характеризующееся высокой производительностью.

Нарезание зубчатых колёс методом обкатки.

При методе обкатки заготовка и инструмент воспроизводят движение пары сопряжённых элементов зубчатой или червячной передачи. Для этого либо инструменту придаётся форма детали, которая могла бы работать в зацеплении с нарезаемым колесом (зубчатое колесо, зубчатая рейка, червяк), либо инструмент выполняют таким образом, чтобы его режущие кромки описывали в пространстве поверхность профиля зубьев некоторого зубчатого колеса или зубчатой рейки, которые называют соответственно производящим колесом или производящей рейкой. В процессе взаимного обкатывания заготовки и инструмента режущие кромки инструмента, постепенно удаляя материал из нарезаемой впадины заготовки, образуют на ней зубья.

Нарезание зубьев цилиндрических зубчатых колёс методом обкатки производится с помощью следующих инструментов: червячных фрез (зубофрезерование); дисковых долбяков (зубодолбление) и долбяков в виде гребёнок-реек (зубострогание).

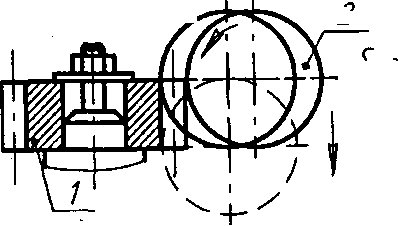

Зубонарезание червячными фрезами. Для нарезания зубьев этим методом требуются универсальные зубо-фрезерные станки и специальный режущий инструмент - червячные фрезы. Станки выпускают с вертикальной или горизонтальной осями вращения фрезы. Метод является высокопроизводительным.

Фрезу на станке устанавливают таким образом, чтобы её ось была повернута под углом Р подъёма винтовой линии витков фрезы (рис. 83).

| Рис. 83. Схема фрезерования зубьев червячной фрезой |

Червячная фреза, кроме вращения, совершает поступательное движение подачи вдоль образующей цилиндра нарезаемого колеса, в результате чего колесо обрабатывается по всей его ширине. В зависимости от модуля устанавливают число рабочих ходов фрезы: для т = 2 ...2,5 мм - один рабочий ход, для т > 2...2,5 мм - два рабочих хода и более. Повышения производительности при зубофрезеровании достигают путём увеличения диаметра фрезы (повышается стойкость инструмента), жёсткости её установки,

использования специальных инструментальных материалов, в том числе твёрдосплавных, композиционных, применения многозаходных червячных фрез и увеличения числа одновременно нарезаемых колёс.

Формообразование зубьев червячных колёс осуществляется обычно червячными фрезами. Этот способ является наиболее распространённым в серийном производстве.

Зубодолбление. Режущим инструментом является долбяк, представляющий собой зубчатое колесо с эволь-вентным профилем зубьев. В процессе нарезания долбяк и нарезаемое зубчатое колесо находятся в относительном движении зацепления (без зазора), т.е. их окружныескорости на начальных окружностях равны, а частота вращения и число зубьев связаны передаточным отношением i = пи / пз = zs / где пи, пз - соответственно частота вращения инструмента и заготовки колеса; z,,, z,, — соответственно число зубьев заготовки колеса и инструмента. Нарезание зубьев долблением осуществляется на зубодолбёжных станках. Обработка за один рабочий ход применяется для зубчатых колёс: с т = 1...2 мм - за один рабочий ход; с 2 < т < 4 — за два рабочих хода; с т > 4 мм - за три рабочих хода. Кроме отмеченных обстоятельств, зубодолбление является единственным методом для нарезания колёс с внутренним зацеплением (при средних и малых диаметрах), а также при обработке зубчатых венцов в блочных шестернях.

Зубострогание. Этот метод основан на зацеплении колеса и рейки, воспроизводимом инструментом - гребёнкой. Обработка колёс осуществляется на станках двух типов: с вертикальной и горизонтальной осью заготовки. Станки последнего типа применяют также для обработки колёс с неразрывным шевронным зубом. У зубострогания производительность меньше, чем у зубофрезерования червячной фрезой и зубодолбления.

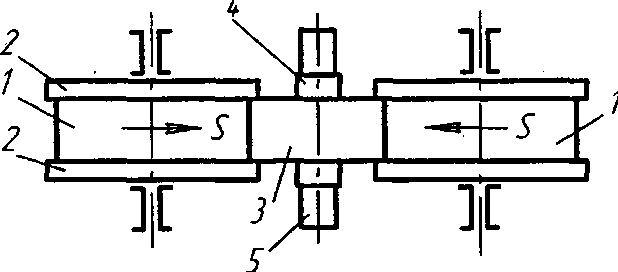

Накатывание зубчатых поверхностей имеет большие преимущества перед способами обработки резанием: повышает производительность в 5 - 30 раз; увеличивает износостойкость и прочность зубьев; значительно уменьшает отходы металла и др. Различают горячее и холодное накатывание. Горячее накатывание применяют для профилей с модулем больше 2 мм; холодное накатывание рекомендуется для мелкомодульных колёс с модулем до 1,5...2 мм. Может применяться и комбинированное накатывание для средних и крупных модулей (основная пластическая деформация проводится в горячем состоянии, а окончательное профилирование - в холодном). Горячее накатывание производится как с радиальной, так и с продольной подачей. Схема накатки с продольной подачей аналогична холодному накатыванию.

Схема накатывания с радиальным движением подачи показана на рис. 85.

Перед накатыванием заготовку нагревают до 1000...1200 °С за 20...30 с до накатывания, затем устанавливают на оправку специального станка и производят накатывание вращающимися накатниками.

В связи с повышением требований к эксплуатационным показателям зубчатых передач (бесшумности и плавности работы, износостойкости, прочности и надёжности) в машиностроении применяют отделочные операции для зубьев цилиндрических колёс.

Рис. 85. Схема горячего накатывания зубьев колёс:

1 - накатники; 2 - реборды; 3 - заготовка; 4 - переходная втулка; 5 - оправка

Основными видами отделочных работ являются: шевингование, хонингование, шлифование и притирка.

Шевингованием называется процесс тонкой отделки (исправление ошибок в шаге, угла подъёма винтовой линии, профиля эвольвенты, эксцентриситета окружности) незакалённых зубьев зубчатого колеса, осуществляемой специальным инструментом (шевером). Для шевингования прямозубых колёс применяют дисковый шевер с косыми зубьями, наклонёнными к оси под углом 10.. .15°, а для обработки косозубых колёс - прямозубые и косозубые шеверы с углом скрещивания осей зубчатого колеса и шевера в пределах 10.. .15°. Это необходимо для создания скольжения зубьев шевера вдоль зубьев колеса и соскабливания шевером тонкой стружки (толщиной 0,001.0,005 мм). Направление вращения шевера периодически изменяют для обработки зубьев с двух сторон. Для шевингования достаточно в качестве предварительной обработки ограничиться получистовым нарезанием зубьев на зубофрезерном станке с оставлением припуска 0,1...0,2 мм на сторону. Шевингование -высокопроизводительный способ чистовой обработки зубчатых колёс 6-й и 7-й степени точности, который примерно в 10 раз дешевле зубошлифования.

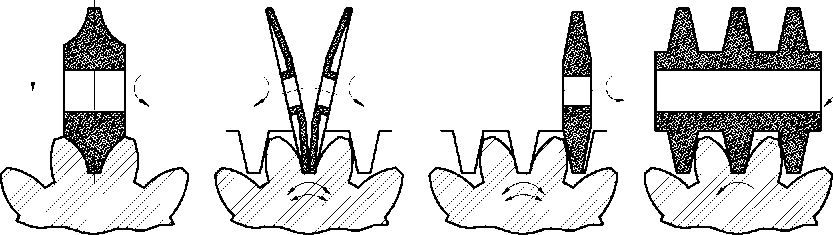

Шлифование зубьев применяют для получения особо высокой точности (5-6-я степень) закалённых зубчатых колёс. После термической обработки перед шлифованием зубьев в зубчатых колесах производят шлифование базового центрального отверстия и торца с базированием по делительной окружности при помощи специальных патронов. При необходимости второй торец шлифуют на плоскошлифовальном станке. Шлицевые отверстия с центрированием по наружному диаметру калибруют прошивками на прессе. После обработки отверстия производится шлифование зубьев копированием (рис. 86, а) и обкаткой двумя (рис. 86, б) или одним (рис. 86, в) шлифовальным кругом. Припуск на шлифование оставляют 0,1.0,3 мм на толщину зуба (в зависимости от модуля и требуемой точности). Шлифовальные круги периодически правят специальным автоматическим устройством.

| а) |

| Рис. 86. Методы шлифования зубьев цилиндрических колёс |

Существует также способ шлифования зубьев методом обкатки червячным шлифовальным кругом (рис. 86, г), который производит шлифование профиля зуба. Для этого способа характерна высокая производительность.

Хонингование применяют для чистовой отделки зубьев, как правило, закалённых цилиндрических колёс внешнего и внутреннего зацеплений. Процесс осуществляется на зубохонинговальных станках с помощью зубчатого абразивного инструмента - хона. Зубчатые хоны представляют собой прямозубые или косозубые колёса, обычно состоящие из стальной ступицы и абразивного венца того же модуля, что и обрабатываемое колесо. Частота вращения хона 180...200 мин, скорость подачи стола 180...210 мм/мин. Время хонингования зубчатого колеса 30...60 с. Хонингование позволяет уменьшить параметры шероховатости и тем самым повысить долговечность зубчатой передачи.

Притирку зубьев производят в тех случаях, когда конструкция зубчатых колёс не позволяет осуществить шлифования. Иногда притирку применяют после шлифования, в основном для устранения дефектов, полученных при шлифовании (прижогов, внутренних напряжений и т. п.). Притираемое колесо вращается в зацеплении с шестернёй-притиром, имеющим тот же модуль (рис. 87, а). Притир обычно выполняют по 5-й степени точности из мелкозернистого серого чугуна и перед работой смазывают пастой, состоящей из абразивного порошка и масла. Направление вращения периодически изменяется специальным механизмов для того, чтобы были обработаны обе стороны зуба.

На зубопритирочном станке обрабатываемое зубчатое колесо 2 находится в зацеплении с тремя притирами 1, 3 и 4. Ось одного притира параллельна оси обрабатываемого колеса. Оси притиров 1 и 4 расположены относительно оси обрабатываемого колеса под углом 3.. .4°, что увеличивает скольжение зубьев притира относительно зубьев колеса. Кроме вращения зубчатого колеса и притиров обрабатываемое зубчатое колесо имеет возвратно-поступательное движение вдоль своей оси.

Рис. 87. Схемы притирки зубьев зубчатых колёс:

а - одним притиром; б - тремя притирами

Приработка - это процесс взаимного сглаживания шероховатостей парных зубчатых колёс, главным образом закаленных. Находящиеся в зацеплении зубчатые колёса попеременно вращаются в оба направления. Поверхности зубьев смазывают абразивной пастой. Кроме того, имеется осевое перемещение. Поверхность зубьев получается гладкая и почти зеркального блеска. Приработка является как бы ускоренным искусственным износом зубьев для получения большей площади пятна контакта.

К отделочным методам относятся также обкатка зубьев и прикатка (зацепление с эталонным колесом) и др.

3.6.5. ТИПОВОЙ МАРШРУТ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЁС

Основные операции механической обработки зубчатого колеса со ступицей 7-й степени точности (рис. 88).

Заготовительная

Для заготовок из проката - резка проката, для штампованных заготовок - штамповка.

Штампованные заготовки целесообразно выполнять с прошитыми отверстиями, если их диаметр более 30 мм и длина не более 3-х диаметров. Заготовки из чугуна и цветных сплавов (иногда из сталей) получают литьем.

Токарная

Точить торец обода и торец ступицы с одной стороны начерно, точить наружную поверхность обода до кулачков патрона начерно, расточить начерно на проход отверстие (или сверлить и расточить при отсутствии отверстия в заготовке), точить наружную поверхность ступицы начерно, точить фаски. Технологическая база -наружная поверхность обода и торец, противолежащий ступице (закрепление в кулачках токарного патрона).

| Ц/|Р,03| А | ^ Ы5/ dp—i----- ^ |

| t |

Рисунок 88. Колесо зубчатое

Оборудование:

- единичное производство - токарно-винторезный станок;

- мелко- и среднесерийное - токарно-револьверный, токарный с ЧПУ;

- крупносерийное и массовое - одношпиндельный или многошпиндельный токарный полуавтомат (для заготовки из прутка - прутковый автомат).

Токарная

Точить базовый торец обода (противолежащий ступице) начерно, точить наружную поверхность обода на оставшейся части начерно, расточить отверстие под шлифование, точить фаски. Технологическая база - обработанные поверхности обода и большего торца (со стороны ступицы). Оборудование - то же (см. операцию 010).

Дата добавления: 2017-10-09; просмотров: 1406;