ТИПОВОЙ МАРШРУТ ИЗГОТОВЛЕНИЯ КОРПУСА

Последовательность механической обработки корпуса призматического типа с плоским основанием и основным отверстием с осью, параллельной основанию.

Заготовительная

Заготовки корпусов из серого чугуна отливают в земляные, металлические (кокиль) или оболочковые формы, из стали - в земляные формы, кокиль или по выплавляемым моделям. Заготовки из алюминиевых сплавов отливают в кокиль или литьём под давлением. В единичном и мелкосерийном производствах применяют сварные корпуса из стали. Заготовки корпусных деталей перед механической обработкой проходят ряд подготовительных операций.

Фрезерная (протяжная)

Фрезеровать, или протянуть плоскость основания начерно и начисто или с припуском под плоское шлифование (при необходимости). Технологическая база - необработанная плоскость, параллельная обрабатываемой поверхности. Оборудование:

- в единичном и мелкосерийном производствах - вертикально-фрезерный и строгальный станки;

- в серийном - продольно-фрезерный или продольно-строгальный станки;

- в крупносерийном и массовом - барабанно- и карусельно-фрезерные, плоскопротяжные, агрегатно-фрезерные станки.

Сверлильная

Сверлить и зенковать (при необходимости) отверстия в плоскости основания. Развернуть два отверстия. Технологическая база - обработанная плоскость основания. Оборудование - радиально-сверлильный станок или сверлильный с ЧПУ, в массовом и крупносерийном производствах - многошпиндельный сверлильный станок или агрегатный станок.

Фрезерная

Обработка плоскостей, параллельных базовой (при их наличии). Технологическая база - плоскость основания. Оборудование - (см. операцию 10).

Фрезерная

Обработка плоскостей, перпендикулярных базовой (торцы основных отверстий). Технологическая база -плоскость основания и два точных отверстия. Оборудование - горизонтально-фрезерный или горизонтально-расточной станок.

Расточная

Растачивание основных отверстий (черновое и чистовое, или с припуском под точное растачивание). Технологическая база - та же (см. операцию = 025). Оборудование - единичное производство - универсальный горизонтально-расточной станок:

- мелкосерийное и среднесерийное - станки с ЧПУ расточно-фрезерной группы и многооперационные

станки;

- крупносерийное и массовое - агрегатные многошпиндельные станки.

Точность межосевых расстояний, а также точность положения отверстий достигается с помощью:

- разметки (от ± 0,1 мм до + 0,5 мм);

- пробных расточек (до + 0,02 мм);

- координатное растачивание на горизонтально-расточных станках (до ± 0,02 мм);

- обработка по кондукторам и шаблонам (до ± 0,02 мм, ± 0,03 мм). 035 Сверлильная

Сверлить (зенковать при необходимости), нарезать резьбу в крепёжных отверстиях. Технологическая база - та же. Оборудование - радиально-сверлильный, сверлильный с ЧПУ, многооперационный, сверлильный многошпиндельный и агрегатный станки (в зависимости от типа производства).

Плоскошлифовальная

Шлифовать (при необходимости) плоскость основания. Технологическая база - поверхность основного отверстия или обработанная плоскость, параллельная базовой (в зависимости от требуемой точности расстояния от базовой плоскости до оси основного отверстия). Оборудование - плоскошлифовальный станок с прямоугольным или круглым столом.

Расточная

Тонкое растачивание основного отверстия. Технологическая база - базовая плоскость и два отверстия. Оборудование - алмазно-расточной станок. С целью выдерживания принципа постоянства баз большинство операций обработки (020, 025, 030, 035), за исключением операций подготовки технологических баз (010, 015) и отделки основных поверхностей (040, 045), часто концентрируют в одну операцию, выполняемую на горизонтально-расточном (единичное производство), многооперационном (серийное) или агрегатном (массовое) станках.

В маршрут обработки разъёмных корпусов дополнительно к вышеприведённым операциям включают:

- обработку поверхности разъёма у основания (фрезерная);

- обработку поверхности разъёма у крыши (фрезерная);

- обработку крепёжных отверстий на поверхности разъёма основания (сверлильная);

- обработку крепёжных отверстий на поверхности разъёма крышки (сверлильная);

- сборку корпуса промежуточную (слесарно-сборочная операция);

- обработку двух точных отверстий (обычно сверлением и развёртыванием) под цилиндрические или конические штифты в плоскости разъёма собранного корпуса).

ТИПОВОЙ МАРШРУТ ИЗГОТОВЛЕНИЯ КРОНШТЕЙНА

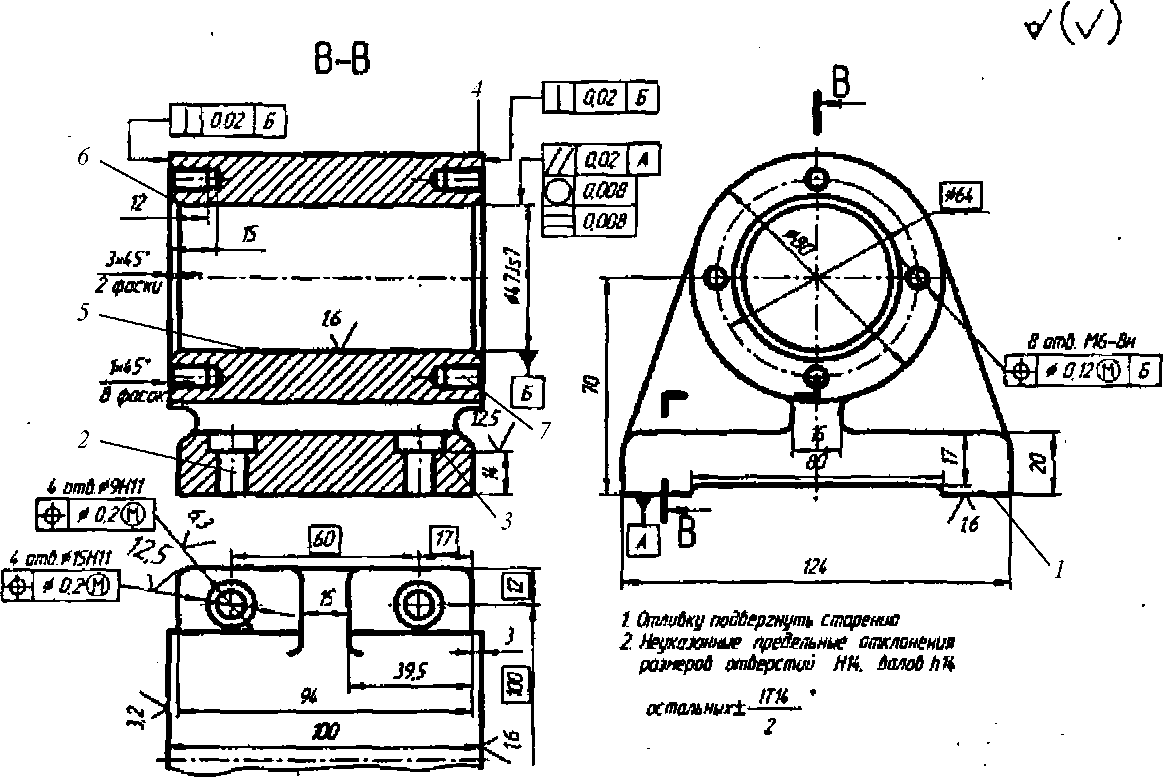

Рассматриваемый кронштейн (рис. 99) изготавливается литьём в разовые формы с машинной формовкой по деревянным моделям. Материал - серый чугун.

005 Вертикально-фрезерная

Оборудование: вертикально-фрезерный станок. Приспособление специальное. Фрезеровать плоскость 1 под шлифование.

010 Радиально-сверлильная

Оборудование: радиально-сверлильный станок, приспособление - кондуктор.

1.

| Рис. 99. Кронштейн |

Сверлить четыре отверстия 2 и 3. Зенкеровать четыре отверстия 3.

Токарная

Оборудование: токарный станок. Подрезать торец 4, расточить отверстие 5, точить фаску 6. (Обработка противоположного торца не показана). 020. Радиально-сверлильная

Оборудование: станок радиально-сверлильный. Приспособление - кондуктор. Сверлить, зенкеровать, нарезать резьбу в четырёх отверстиях 7 (обработка отверстий на противоположном торце не показана).

Плоскошлифовальная

Оборудование: станок плоскошлифовальный. Приспособление специальное. Шлифовать плоскость основания начисто.

Внутришлифовальная

Оборудование: внутришлифовальный станок. Шлифовать отверстие 5.

ОБРАБОТКА ДЕТАЛЕЙ КЛАССА "НЕКРУГЛЫЕ СТЕРЖНИ" (РЫЧАГИ)

ХАРАКТЕРИСТИКА РЫЧАГОВ

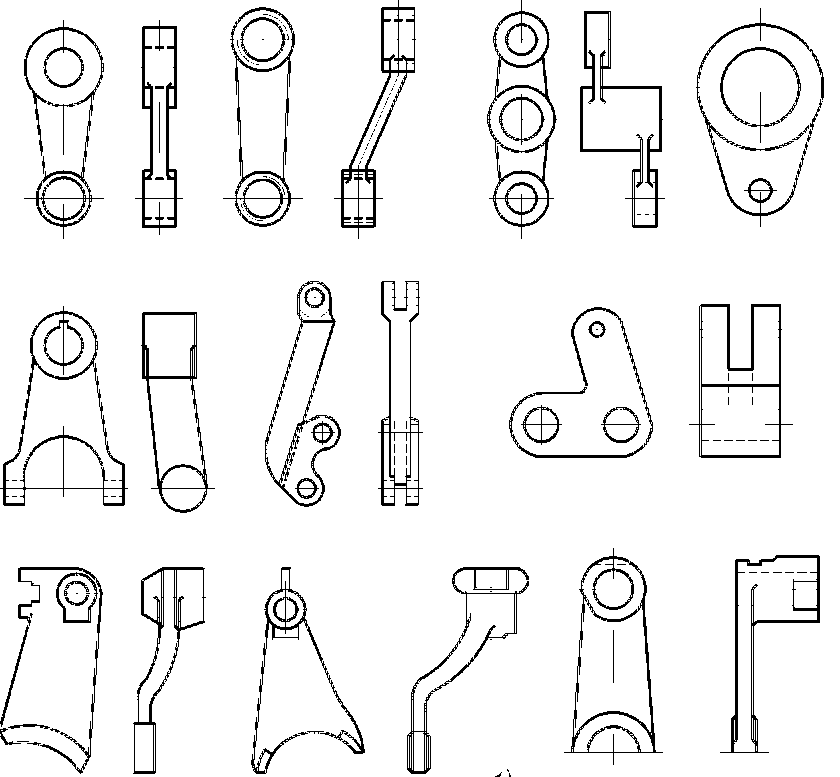

К деталям класса рычагов относятся собственно рычаги, тяги, серьги, вилки, балансиры, шатуны (рис. 100).

Рис. 100.Конструктивные разновидности рычагов, вилок и шатунов

Рычаги являются звеньями системы машин, аппаратов, приборов, приспособлений. Совершая качательное или вращательное движение, рычаги передают необходимые силы и движения сопряжённым деталям, заставляя их выполнять требуемые перемещения с надлежащей скоростью. В других случаях рычаги, например прихваты, остаются неподвижными и фиксируют относительное положение сопряжённых деталей.

Детали класса рычагов имеют два отверстия или больше, оси которых расположены параллельно или под прямым углом. Тело рычагов представляет собой стержень, не обладающий достаточной жёсткостью. В деталях этого класса, кроме основных отверстий, обрабатываются шпоночные или шлицевые пары, крепёжные отверстия и прорези в головках. Стержни рычагов часто не обрабатывают.

Значительное разнообразие конструкций рычагов вызывает необходимость их классификации с целью сужения типовых технологических процессов. С этой целью рекомендуется следующая классификация:

1. рычаги, у которых торцы втулок имеют общую плоскость или их торцы лежат в одной плоскости;

2. рычаги, у которых торцы втулок лежат в разных плоскостях;

3. рычаги, у которых имеется длинная втулка с отверстием и значительно более короткие втулки.

Дата добавления: 2017-10-09; просмотров: 2999;