Токарная (черновая).

Выполняется за два установа на одной операции или каждый установ выносится как отдельная операция. Производится точение наружных поверхностей (с припуском под чистовое точение и шлифование) и канавок. Это обеспечивает получение точности 1Т12, шероховатости Ra = 6,3. В зависимости от типа производства операцию выполняют в:

- единичном производстве - на токарно-винторезных станках;

- мелкосерийном - на универсальных токарных станках с гидро-суппортами и станках с ЧПУ;

- серийном - на копировальных токарных станках, горизонтальных многорезцовых, вертикальных од-ношпиндельных полуавтоматах и станках с ЧПУ;

- крупносерийном и массовом - на многошпиндельных многорезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

Токарная (чистовая).

Аналогичная приведенной выше. Производится чистовое точение шеек (с припуском под шлифование). Обеспечивается точность 1Т11...10, шероховатость = 3,2.

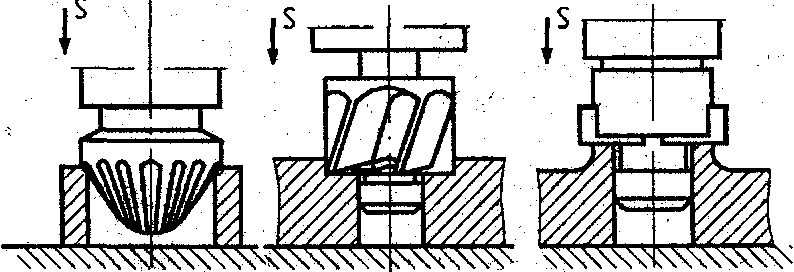

Фрезерная.

Фрезерование шпоночных канавок, шлицев, зубьев, всевозможных лысок. Шпоночные пазы в зависимости от конструкции обрабатываются либо дисковой фрезой (если паз сквозной) на горизонтально-фрезерных станках, либо пальцевой фрезой (если паз глухой) на вертикально-фрезерных станках. В серийном и массовом производствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, работающие маятниковыми методом. Шлицевые поверхности на валах чаще всего получают методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках. При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода.

Сверлильная.

Сверление всевозможных отверстий.

040Резьбонарезная.

На закаливаемых шейках резьбу изготавливают до термообработки. Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбо-шлифовальных станках. Внутренние резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производств. Наружные резьбы нарезают в:

- единичном и мелкосерийном производствах на токарно-винторезных станках плашками, резьбовыми резцами или гребёнками;

- мелкосерийном и серийном производствах резьбы не выше 7-й степени точности нарезают плашками, а резьбы 6-й степени точности - резьбонарезными головками на револьверных и болторезных станках;

- крупносерийном и массовом производствах - гребенчатой фрезой на резьбофрезерных станках или накатыванием.

Термическая.

Закалка объёмная или местная согласно чертежу детали.

Шлифовальная.

Шейки вала шлифуют на круглошлифовальных или бесцентрошлифовальных станках. Шлицы шлифуются в зависимости от центрирования по:

- наружной поверхности - наружное шлифование на круглошлифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами и делением;

- поверхности внутреннего диаметра - шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру, либо профильным кругом одновременно, либо в две операции.

3.4. ОБРАБОТКА ДЕТАЛЕЙ КЛАССА "ПОЛЫЕ ЦИЛИНДРЫ" (ВТУЛКИ)

К деталям класса втулок относятся втулки, гильзы, стаканы, вкладыши, т. е. детали, образованные наружными и внутренними поверхностями вращения, имеющие общую прямолинейную ось. Некоторые основные вицы подшипниковых втулок, представленные на рис. 69, служат как опоры вращающихся валов. Наиболее часто применяют втулки с L/D > 3.

Рис. 69. Разновидности деталей типа втулок

|

|

Общими конструктивно-технологическими признаками втулок служат развитые поверхности вращения отверстия и наружной поверхности, точная геометрическая связь этих поверхностей, малая толщина стенки, наличие торцовых и других разнообразных вспомогательных поверхностей. По конструктивному оформлению втулки подразделяют на цилиндрические и конические, с фланцем и фланцевыми отверстиями, резьбовые, разрезные, экспцентриковые и др. Служебное назначение втулки определяется ее рабочими поверхностями: внутренними и наружными цилинлрическими поверхностями и прилегающими к ним торцам. К вспомогательным поверхностям втулки относятся осевые, радиальные и наклонные отверстия, фаски и канавки при сопряжении поверхностей, пазы, лыски, рифления и т. п.

Технологические задачи при обработке втулок

Основной технологической задачей при обработке втулок является достижение строгой концентричности наружных поверхностей и основного отверстия. Кроме того, для большинства втулок необходима перпенликулярность рабочих торцов относительно оси втулки. При проектировании технологического процесса обработки втулки используют один из указанных ниже вариантов обеспечения точности взаимного расположения рабочих поверхностей деталей:

1. Для жестких заготовок предусматривается обработка наружных поверхностей, отверстия и торцов за один установ без переустановки заготовки;

2. Поверхности втулки обрабатывают за два установа, а в крупносерийном производстве за две операции: сначала выполняют окончательную обработку наружной поверхности, затем окончательную обработку отверстия с базированием заготовки по наружной поверхности;

3. Все поверхности обрабатывают за два установа или за две операции, но с базированием при окончательной обработке наружной поверхности по обработанному отверстию.

Точность размеров. Диаметры наружных поверхностей выполняют по h6, h7; отверстия по Н7, реже по Н8, для ответственных сопряжении по Н6.

Точность формы. В большинстве случаев особые требования к точности формы поверхностей не предъявляются, т. е. погрешность формы не должна превышать определённой части поля допуска на размер.

Точность взаимного расположения:

- концентричность наружных поверхностей относительно внутренних поверхностей 0,015...0,075 мм;

- разностенность не более 0,03...0,15 мм;

- перпендикулярность торцовых поверхностей к оси отверстия 0,2 мм на радиусе 100 мм, при осевой загрузке на торцы отклонения от перпендикулярности не должно превышать 0,02...0,03 мм.

Качество поверхностного слоя. Шероховатость внутренних и наружных поверхностей вращения соответствует Ra = 1,6...3,2 мкм, торцов Ra = 1,6...6,3 мкм, а при осевой нагрузке Ra = 1,6...3,2 мкм. Для увеличения срока службы твёрдость исполнительных поверхностей втулок выполняется НЕС 40...60.

Этапы обработки

Технологический процесс обработки поверхностей втулок подразделяется на следующие этапы:

1. Предварительная обработка — одна или несколько токарных операций, направленных на окончательную обработку большинства вспомогательных поверхностей

2. Окончательная обработка рабочих цилиндрический поверхностей и торцов.

3. Обработка вспомогательных поверхностей, требующих отдельных операций ( фрезерование пазов, нарезание резьбы в отверстиях и т. д.)

4. Отделка путем окончательной обработки рабочих поверхностей, обеспечивающей дальнейшее повышение точности ответственных поверхностей и формирование высокого качества их поверхностного слоя.

Контроль втулок

При окончательном контроле втулок проверяют их диаметры и осевые размеры, шероховатость поверхностей, соосность наружных поверхностей и отверстия, перпендикулярность торцов к оси отверстия.

3.4.2. МАТЕРИАЛЫ И ЗАГОТОВКИ ДЛЯ ВТУЛОК

В качестве материалов для втулок служат: сталь, латунь, бронза, серый и ковкий антифрикционный чугун, специальные сплавы, металлокерамика, пластмассы.

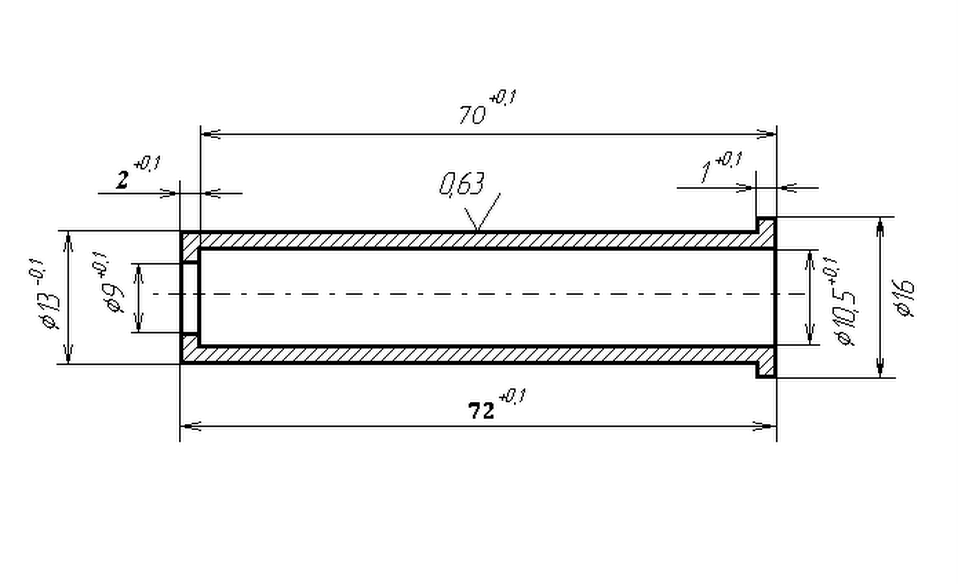

Заготовками для втулок с диаметром отверстия до 20 мм служат калиброванные или горячекатаные прутки, а также литые стержни. При диаметре отверстия больше 20 мм применяются цельнотянутые трубы или полые заготовки, отлитые в песчаные или металлические формы, используют также центробежное литьё и литьё под давлением. Заготовкой для рассматриваемой детали является штамповка, полученная на горизонтально-ковочной машине.

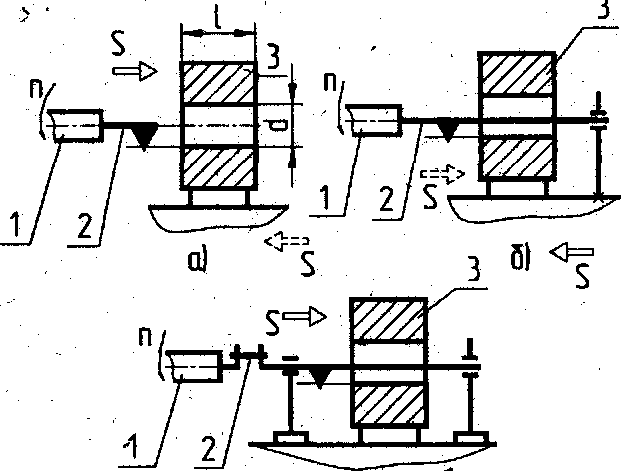

3.4.3. ОСНОВНЫЕ СХЕМЫ ОБРАБОТКИ

Существуют три схемы получения концентричности наружных поверхностей отверстию и перпендикулярности торцов к его оси при обработке втулок и дисков:

1) обработка наружных поверхностей отверстия и торца за один установ;

2) первоначальная обработка внутренней поверхности и базирование по ней на оправке при обработке наружной поверхности и торцов;

3) первоначальная обработка наружной поверхности и базирование по ней при обработке внутренней поверхности и торцов.

При обработке за один установ рекомендуется следующий технологический маршрут обработки втулки:

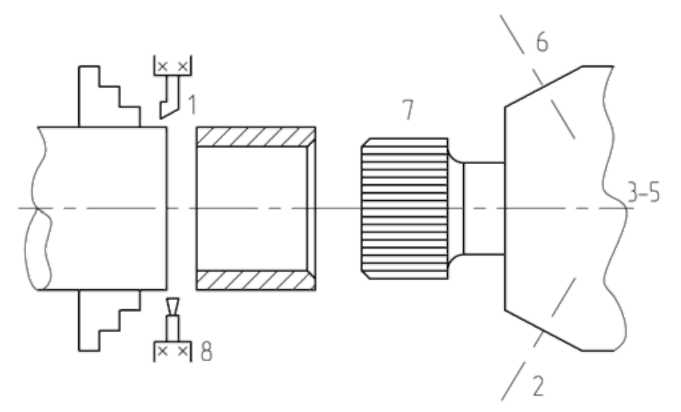

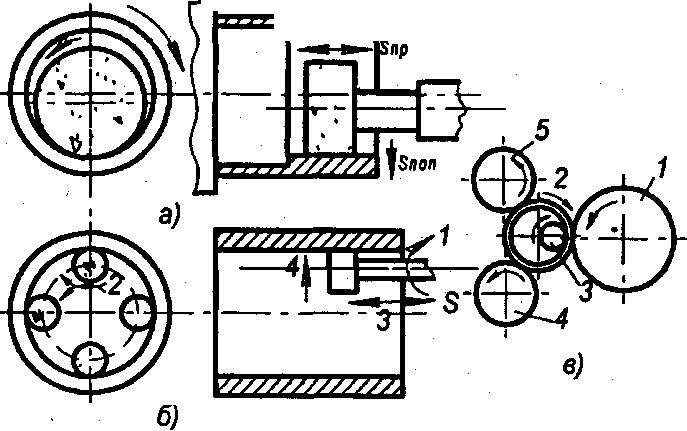

- подрезка торца у прутка, подача прутка до упора, зацентровка торца под сверление, сверление отверстия и обтачивание наружной поверхности, растачивание или зенкерование отверстия и обтачивание наружной поверхности со снятием фасок на свободном торце, предварительное развёртывание, окончательное развёртывание, отрезка. Эта первая операция выполняется на токарно-револьверном станке, одношпиндельном или многошпиндельном токарном автомате (рис. 70);

- снятие фасок с противоположного торца втулки на вертикально-сверлильном или токарном станке;

- сверление смазочного отверстия;

- нарезание смазочных канавок на специальном станке.

При обработке втулки из трубы вместо сверления производят зенкерование или растачивание отверстия, далее технологический маршрут сохраняется.

Рис. 70. Схема обработки на токарно-револьверном станке

При обработке втулки с базированием по внутренней поверхности рекомендуется следующий технологический маршрут обработки втулки:

- зенкерование отверстия втулки и снятие фаски в отверстии на вертикально-сверлильном станке (технологическая база - наружная поверхность);

- протягивание отверстия на горизонтально-протяжном станке со сферической самоустанавливающейся шайбой, которую применяют, потому что торец не обработан;

- предварительное обтачивание наружной поверхности (в зависимости от точности заготовки), подрезка торцов и снятие наружных (а часто и внутренних фасок на токарно-многорезцовом полуавтомате). Базирование осуществляется по внутренней поверхности на разжимную оправку;

- чистовое обтачивание наружной поверхности, чистовая подрезка торца.

При выборе метода базирования следует отдавать предпочтение базированию по отверстию, которое имеет ряд преимуществ:

- при обработке на жёсткой или разжимной оправке погрешность установки отсутствует или значительно меньше, чем при обработке в патроне с креплением заготовки по наружной поверхности;

- более простое, точное и дешевое центрирующее устройство, чем патрон;

при использовании оправки может быть достигнута высокая степень концентрации обработки.

3.4.4. МЕТОДЫ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

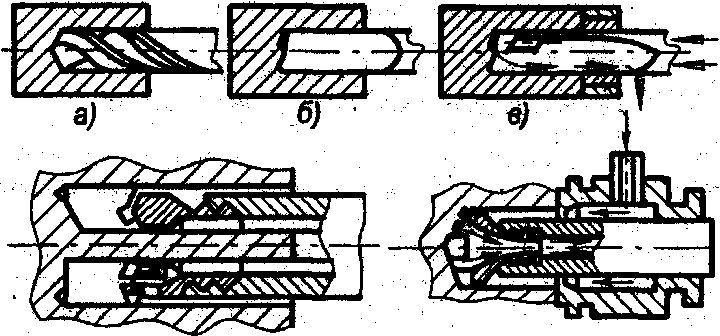

Обработка отверстий в деталях различных типов производится путём сверления, зенкерования, фрезерования на станках с ЧПУ, растачивания резцами, развёртывания, шлифования (внутреннего), протягивания, хонингования, раскатывания шариками и роликами, продавливания, притирки, полирования, суперфиниширования. Обработка отверстий со снятием стружки производится лезвийным и абразивным инструментом. К лезвийным инструментам относятся: свёрла, зенкеры, развёртки, расточные резцы и протяжки. Разновидности и характеристики этих инструментов приведены в справочнике. Обработку отверстий лезвийным инструментом производят на станках следующих групп: сверлильной (вертикально-сверлильные, радиаль-но-сверлильные); расточной (горизонтально-расточные, горизонтальные и вертикальные отделочно-расточные координатно-расточные); протяжной группы (горизонтальные и вертикальные полуавтоматы), как обычного исполнения, так и с ЧПУ. Кроме того, отверстия обрабатываются практически на всех станках, полуавтоматах и автоматах токарной группы.

| а) б) в) |

| Рис. 73. Обработка вспомогательных элементов в отверстиях |

г) д)

Рис. 71. Схемы обработки отверстий свёрлами:

а - спиральным; б - полукруглым; в - ружейным одностороннего резания с внешним отводом СОЖ; г - трепанирующим (кольцевым); д - ружейным с внутренним отводом СОЖ

| а) б) в) |

| Рис. 73. Обработка вспомогательных элементов в отверстиях |

Фаски в отверстиях обрабатываются зенковками (рис. 73, а). Цилиндрические углубления и торцевые поверхности под головки болтов и гаек выполняются на сверлильных станках цековками в виде насадных головок с четырьмя зубьями (рис. 73, б) или в виде специальных пластин (рис. 73, в) с направляющей цапфой, служащей для получения соосности с обработанными отверстиями.

Растачивание основных отверстий (определяющих конструкцию детали) производится на: горизонтально-расточных, координатно-расточных, радиально-сверлильных, карусельных и агрегатных станках, многоцелевых обрабатывающих центрах, а также в некоторых случаях и на токарных станках.

.

Рис. 74. Схемы растачивания отверстий на горизонтально-расточных станках:

а - консольными оправками; б - борштангами с опорой на заднюю стойку; в - борштангами, установленными в кондукторе

Протягивание отверстий применяют в массовом, крупносерийном и серийном производствах.

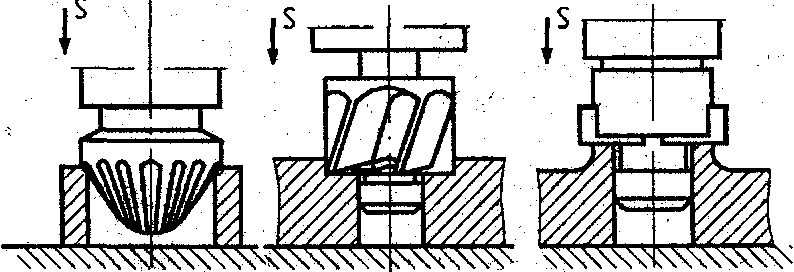

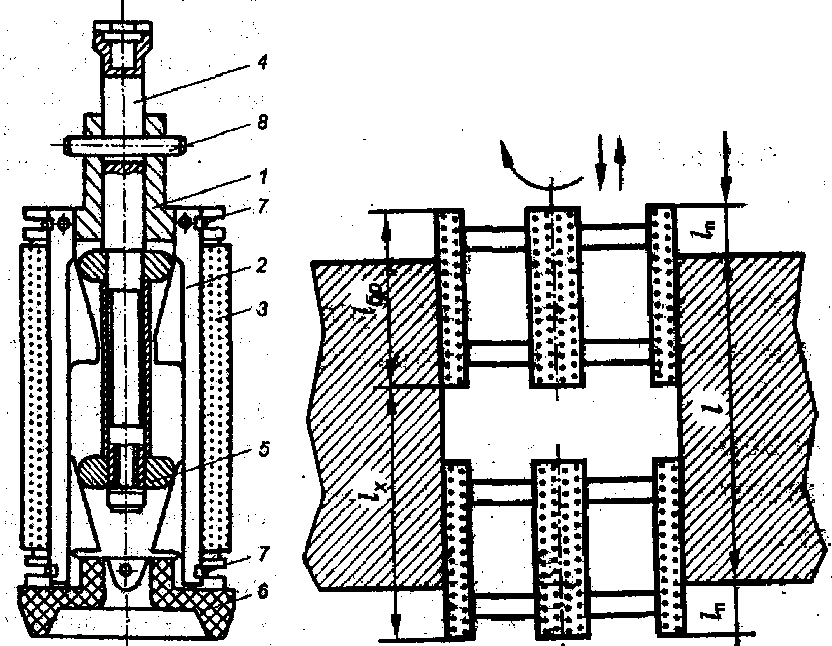

Шлифование. Различают три основных вида внутреннего шлифования (рис. 75): во вращающейся заготовке; в неподвижной заготовке (планетарное); бесцентровое.

4ZZZZZZX

Рис. 75. Виды внутреннего шлифования:

а - во вращающейся заготовке; б - планетарное; в - бесцентровое

Хонингование является одним из методов отделочной обработки отверстий. Процесс осуществляется с помощью хонинговальных головок (хонов) со вставными абразивными брусками. Хонингование выполняется на специальных станках, которые подразделяют на две группы: вертикально-хонинговальные и горизонтально-хонинговальные. Хонинговальная головка совершает совмещённое движение: вращательное и возвратно-поступательное при постоянном давлении абразивных брусков на обрабатываемую поверхность в среде сма-зочно-охлаждающей жидкости (рис. 77).

Притирка (доводка, внутренних поверхностей). Этот метод аналогичен притирке наружных цилиндрических поверхностей. Притирка и хонингование, в отличие от внутреннего шлифования, не исправляют погрешностей расположения, так как обрабатывающий инструмент базируется по обрабатываемой поверхности.

| а) б) |

| Рис. 77. Хонингование: а - схема хонинговальной головки: 1 - корпус, 2 - колодки, 3 - абразивные круги, 4 - стержень, 5 - нажимная шайба, 6 - конус, 7 - круговые пружины, 8 - палец; б - схема вертикального перемещения брусков хонинговальной головки: /бр - длина бруска, / - длина отверстия заготовки, /п - перебег брусков, /х - длина рабочего хода брусков |

ТИПОВЫЕ МАРШРУТЫ ИЗГОТОВЛЕНИЯ ВТУЛОК

1.Обработка за один установ

005 Токарная

Подрезка торца у прутка, подача прутка до упора, зацентровка торца под сверление, сверление отверстия, точение черновое наружной поверхности со снятием фасок на свободном торце, точение канавок, предварительное развёртывание, окончательное развёртывание, отрезка. При обработке втулки из трубы вместо сверления производят зенкерование или растачивание отверстия. Выполняется на токарно-револьверном, одношпиндельном или многошпиндельном токарном автомате.

Сверлильная

Снятие фасок с противоположного торца втулки на вертикально-сверлильном или токарном станке.

Сверлильная

Сверление отверстий, нарезка резьбы на вертикально или радиально-сверлильном станке.

Контрольная

2. Обработка за два установа

Заготовительная

Резка заготовки из проката или трубы или штамповка.

Токарная

В зависимости от типа производства выполняется за одну операцию и два установа (единичное) или за две операции (серийное и массовое).

Первый установ (базирование по наружной поверхности к торцу в патроне) - подрезка свободного торца, сверление и зенкерование или растачивание отверстия (с припуском под шлифование), растачивание канавок и фасок.

Второй установ (базирование по отверстию и торцу на оправке) - подрезка второго торца, точение наружных поверхностей (с припуском под шлифование), точение канавок и фасок. В зависимости от типа производства операция выполняется:

- в единичном производстве - на токарно-винторезных станках;

- в серийном - на токарно-револьверных станках и станках с ЧПУ;

- в массовом - на токарно-револьверных, одношпиндельных или многошпиндельных токарных полуавтоматах.

Сверлильная

Сверление, зенкерование отверстий, нарезка резьбы. Производится на вертикально-сверлильных станках, сверлильных станках с ЧПУ, агрегатных станках.

020 Термическая Закалка согласно чертежу.

Внутришлифовальная

Шлифование отверстия на внугришлифовальном станке. Деталь базируется по наружному диаметру и торцу в патроне.

Круглошлифовальная

Шлифование наружных поверхностей торца на круглошлифовальном или торцекруглошлифовальном станках.

Контрольная

При обработке тонкостенных втулок (толщина стенки менее 5 мм) возникает дополнительная задача закрепления заготовки на станке без её деформаций.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ДИСКОВ И ФЛАНЦЕВ

К деталям класса "диски" относятся детали, образованные наружными и внутренними поверхностями вращения, имеющими одну общую прямолинейную ось при отношении длинны цилиндрической части к наружному диаметру менее 0,5. Например: шкивы, фланцы, крышки подшипников, кольца, и т.д.

| 1,6445 |

| £от»,М8-7Н |

| 89TJ- m |

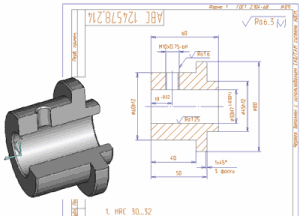

| Рис. 78. Фланец |

Технологические задачи - аналогичные классу втулок: достижение концентричности внутренних и наружных цилиндрических поверхностей и перпендикулярность торцов к оси детали.

Типовой маршрут изготовления дисков

| ) |

Заготовительная

В большинстве случаев - лить заготовку, ковать или штамповать. Мелкие шкивы - из прутка.

Токарная

Растачивание отверстия с припуском под последующую обработку и подрезка торца. Технологическая база - чёрная поверхность обода или ступицы. Выполняется в зависимости от маршрутов и типа производства на токарном, револьверном или карусельном станке.

Токарная

Подрезать второй торец. Технологическая база - обработанные отверстия и торец.

Протяжная

Протянуть цилиндрическое отверстие. Технологическая база - отверстие и торец. Станок - вертикально-протяжной.

025 Протяжная или долбёжная

Протянуть или долбить шпоночный паз. Технологическая база - отверстие и торец. Станок - вертикально-протяжной или долбёжный.

Дата добавления: 2017-10-09; просмотров: 5872;