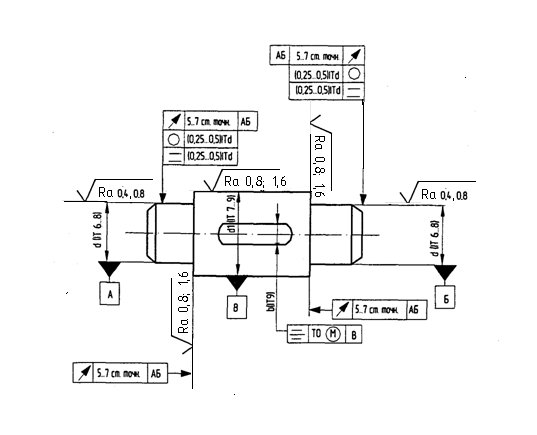

Технологические задачи

Обозначения технических требований по обработке на чертеже

Точность размеров. Точными поверхностями валов являются, как правило, его опорные шейки, поверхности под детали, передающие крутящий момент. (6...7-ой квалитет).

Точность формы. Отклонения от круглости и профиля в продольном сечении не должны превышать 0,25...0,5 допуска на диаметр в зависимости от типа и класса точности подшипника.

Точность взаимного расположения поверхностей. Для большинства валов главным является обеспечение соосности рабочих поверхностей, а также перпендикулярности рабочих торцов базовым поверхностям. (V...VII степень точности).

Качество поверхностного слоя. Шероховатость базовых поверхностей - Ra = 3,2...0,4 мкм, рабочих торцов - Ra = 3,2...1,6 мкм, остальных несоответственных поверхностей Ra = 12,5...6,3 мкм.

Валы могут быть сырыми и термообработанными. Твердость меньше НВ 200...230 – вал подвергается нормализации, отжигу или термически не обрабатывают. Твердость HRСЭ48...55 – поверхностная закалка токами высокой частоты. Твердость HRСЭ55...60 – цементация на глубину 0,7... 1,5 мм с последующей закалкой и отпуском.

• Валы, в основном, изготовляют из конструкционных и легированных сталей, к которым предъявляются требования высокой прочности, хорошей обрабатываемости, малой чувствительности к концентрации напряжений, а также повышенной износостойкости. Этим требованиям, в определенной степени, отвечают стали марок 35, 40, 45, 40Г, 40ХН и др. Достаточно редко валы отливают из чугуна.

В качестве материала для осей и валов чаще всего применяют углеродистые и легированные стали (прокат, поковка и реже стальные отливки), так как они обладают высокой прочностью, способностью к поверхностному и объемному упрочнению, легко получаются прокаткой цилиндрические заготовки и хорошо обрабатываются на станках, а также высокопрочный модифицированный чугун и сплавы цветных металлов (в приборостроении). Для неответственных малонагруженных конструкций валов и осей применяют углеродистые стали без термической обработки. Ответственные тяжело нагруженные валы изготовляют из легированной стали 40ХНМА, 25ХГТ и др. Без термической обработки применяют стали 35 и 40, 40Г, 40Х, 40ХН, ЗОХНЗА, стали марок с термической обработкой — стали 45, 50 и др.

• Заготовки получают отрезкой от горячекатаных или холоднотянутых нормальных прутков и непосредственно подвергают механической обработке.

• Для отрезки заготовок в серийном и массовом производствах применяют круглопильные станки (режущий инструмент - пильные диски, оснащенные сегментами из быстрорежущей стали, прокат или пакет прутков диаметром до 240 мм). Торцы заготовок после отрезки имеют шероховатость Ra = 25 мкм.

• В мелкосерийном и единичном производствах применяются отрезные ножовочные станки.

• Резка прутков и труб из высокотвердых, закаленных сталей наиболее эффективна на абразивно- отрезных станках, оснащенных тонкими, толщиной 3...6 мм абразивными кругами на бакелитовой или вулканитовой связках.

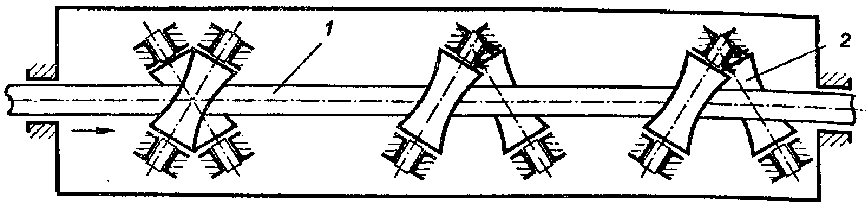

На предприятия прокат поступает с заметными отклонениями от прямолинейности оси. Для устранения кривизны прутки перед резкой подвергают правке (рис. 40). Для этой цели служат правильно-калибровочные станки. Нарезанные заготовки перед началом обработки, а иногда и в процессе дальнейшей обработки также приходится подвергать правке. Такую правку обычно проводят на прессах.

Рис. 40. Схема правильно-рихтовочного устройства станка:

1 - пруток; 2 - ролик

Заготовки такого вида применяют в основном в мелкосерийном и единичном производстве, а также при изготовлении валов с небольшим количеством ступеней и незначительными перепадами их диаметров.

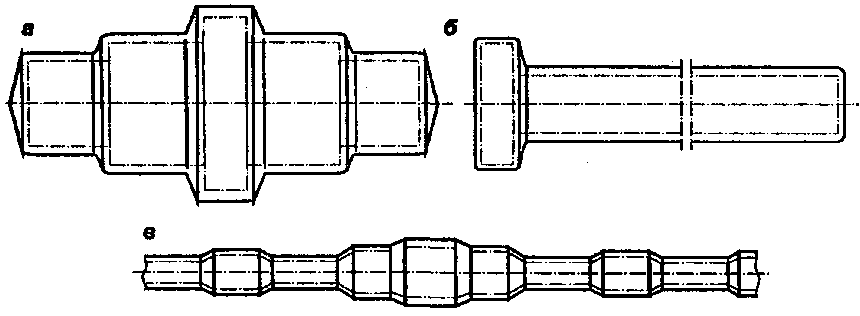

В производстве с более значительным масштабом выпуска, а также при изготовлении валов более сложной конфигурации с большим количеством ступеней, значительно различающихся по диаметру, заготовки целесообразно получать методом пластической деформации. Эти методы (ковка, штамповка, периодический прокат, обжатие на ротационно-ковочных машинах, электровысадка) позволяют получать заготовки по форме и размерам наиболее близкие к готовой детали (рис. 41), что значительно повышает производительность механической обработки и снижает металлоёмкость изделия.

Выбор наиболее рационального способа получения заготовки в каждом отдельном случае определяется комплексно с учётом технико-экономической целесообразности. С увеличением масштабов выпуска особое значение приобретают эффективность использования металлов и сокращение трудоёмкости механической обработки. Поэтому в крупносерийном и массовом производстве преобладают методы получения заготовок с коэффициентом использования металлов от 0,7 и выше (отношение массы детали к норме расхода металла), доходящего в отдельных случаях до 0,95. Полые валы целесообразно изготавливать из труб.

| Рис. 41. Заготовки, полученные различными методами: а — штамповкой в штампах; б — штамповкой на горизонтально-ковочной машине; в — поперечно-винтовой прокаткой |

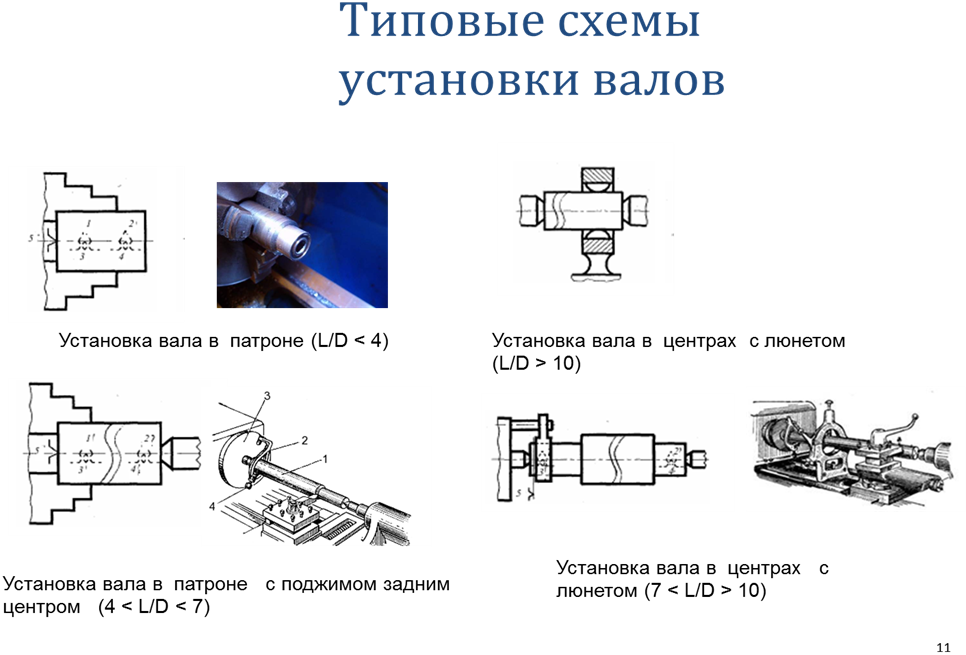

ОСНОВНЫЕ СХЕМЫ БАЗИРОВАНИЯ

Основными базами подавляющего большинства валов являются поверхности его опорных шеек и торцы (рис. 42).

Для установки заготовок используют патроны. 1) самоцентрирующиеся двух-, трёх- и четырёхкулачковые, 2) магнитные.

Для установки заготовок используют патроны. 1) самоцентрирующиеся двух-, трёх- и четырёхкулачковые, 2) магнитные.

Используются следующие центры.

1) вращающиеся центры;

2) плавающие центры;

3) рифлёные центры;

4) сферические центры;

5) задний срезанный центр и т.д.

При установке и обработке длинных заготовок валов, осей, стержней в качестве дополнительной опоры, повышающей жёсткость технологической системы, применяют люнеты. Люнеты используют при обработке заготовок с L/D > 12... 15. Различают подвижные и неподвижные люнеты (рис. 47).

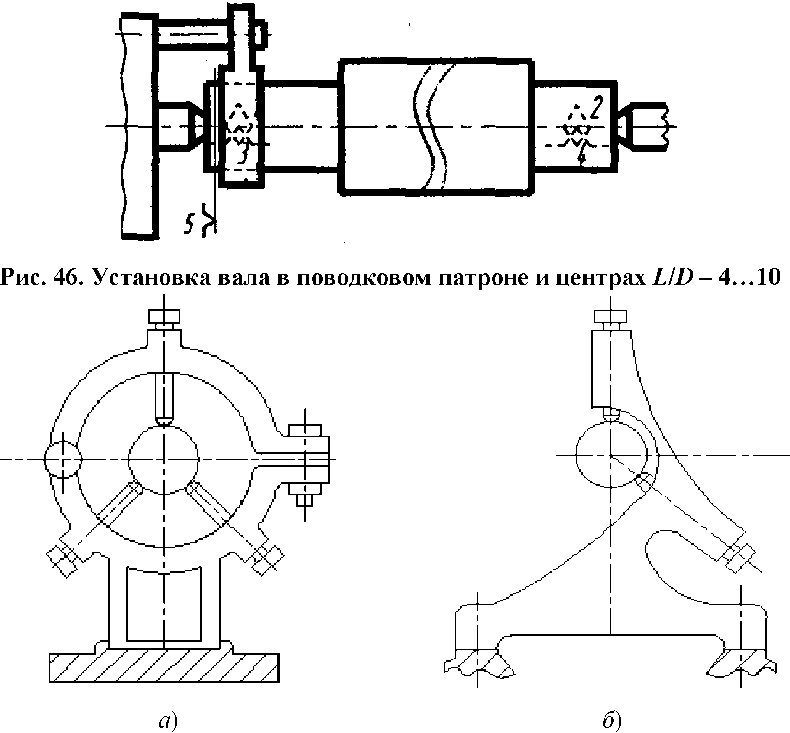

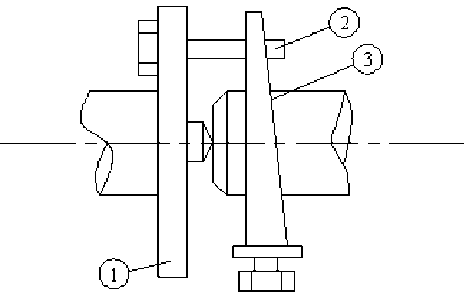

Использование центров в качестве установочных элементов предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке. Такими устройствами являются поводковые патроны, хомутики и т.д. (рис. 43). Передача крутящего момента подаётся через палец-поводок (2), закрепленный в патроне (1), и хомутик (3), устанавливаемый на заготовке.

| Рис. 47. Виды люнетов: а — неподвижный; б — подвижный |

| Рис. 43. Схема поводкового патрона |

| ОБРАБОТКА ГЛАДКИХ ВАЛОВ Обработка всех валов делится на черновую, чистовую и отделочную. Гладкие валы: диаметр 20...50 мм. Маршрут обработки (серийное производство): 1. Правка прутка на правильно-калибровочных станках. 2. Разрезание на штучные заготовки. 3. Фрезерование торцов и зацентровка. При большой программе выпуска на фрезерно-центровальных станках. 4. Черновое обтачивание (за 1 или 2 установа). 5. Проточка шейки под люнет (для нежёстких валов). 6. Сверление центрального отверстия с его последующей обработкой. Для этого используют: специальные однокромочные, шнековые, эжекторные свёрла с подачей СОЖ через инструмент. 7. Чистовое точение. 8. Фрезерование шпоночных канавок (на горизонтально-фрезерном станке или шпоночно-фрезерном по- луавтомате). 9. Шлифование на кругло-шлифовальном или бесцентрово-шлифовальном станках. При изготовлении гладких валов из калиброванного проката с минимальным припуском на обработку ограничиваются только шлифованием (без точения). 3.3.5. ОБРАБОТКА СТУПЕНЧАТЫХ ВАЛОВ По сравнению с гладкими добавляются операции: подрезка уступов с выдерживанием допусков на длину ступеней, проточка канавок и галтелей, нарезание резьб, шлицев, снятие лысок и фрезерование квадратов. Маршрут обработки во многом подобен маршруту изготовления гладких валов. Операции нарезания резьб, шлицев проводятся перед чистовым шлифованием, а проточка канавок и галтелей в ходе чистового точения. При проведении обточки наружной поверхности применяют многорезцовую обработку (рис. 48, а), а также станки с копировальным устройством (рис. 48, б). |

| Рис. 48. Схемы наладок многорезцовыхстанков: а — без копира; б — по копиру |

| а*)б) |

Дата добавления: 2017-10-09; просмотров: 2561;