ОБРАБОТКА НА ВАЛАХ ЭЛЕМЕНТОВ ТИПОВЫХ СОПРЯЖЕНИЙ

Обработка шпоночных соединений.

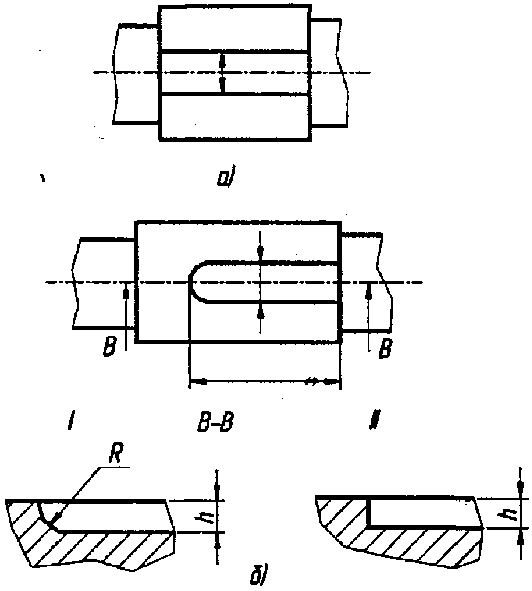

| Рис. 49. Виды шпоночных пазов: а — сквозные; б — закрытые с одной стороны (I — с радиусным выходом; II — с выходом под концевую фрезу) |

S

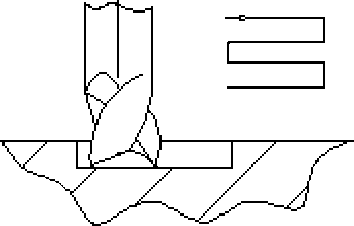

Рис. 50. Фрезерование шпоночного паза с использованием "маятниковой подачи"

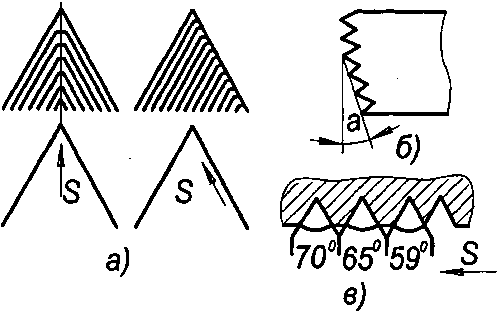

Рис. 51. Методы фрезерования шпоночных пазов:

а — дисковой фрезой с продольной подачей; б — концевой фрезой с продольной подачей; в — шпоночной фрезой с маятниковой подачей; г — дисковой фрезой с вертикальной подачей

Обработка шлицевых соединений.

|

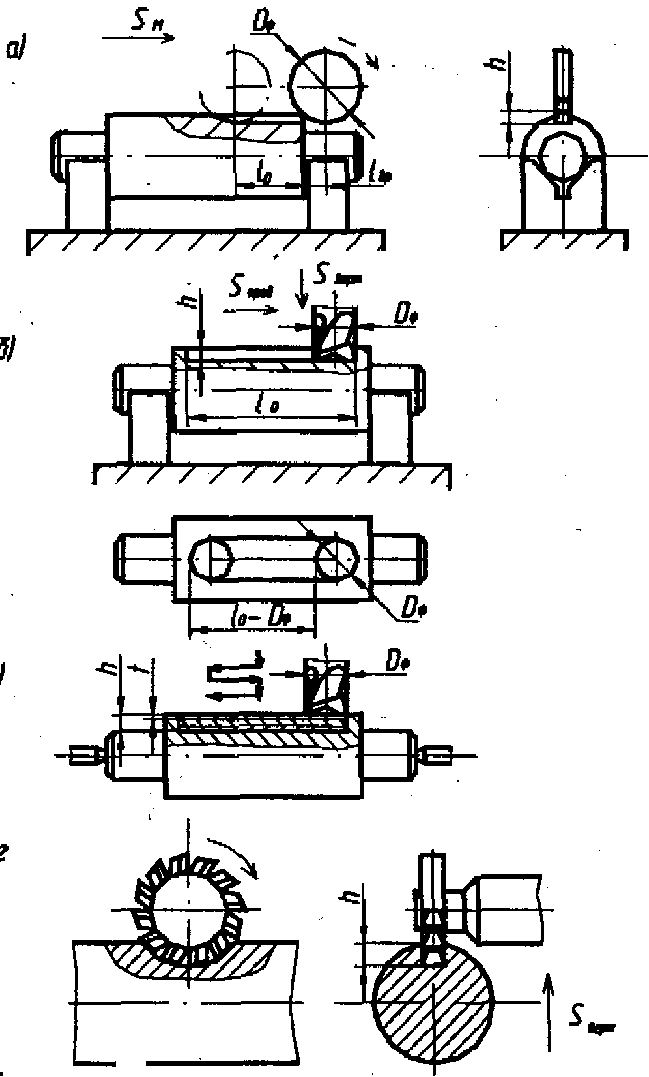

| Рис. 53. Схема шлифования шлицев на валах: а - фасонным кругом; б - в две операции одним и двумя кругами; в - тремя кругами |

| в) |

Нарезание резьбы.

Нарезание резьб осуществляется на резьбонарезных и резьбофрезерных станках и полуавтоматах, гайконарезных автоматах, резьбонакатных, резьбошлифовальных, токарных и других станках.

Нарезание резьбы резцами и резьбовыми гребёнками.

|

| . |

Для скоростного нарезания резьбы применяют резцы, оснащённые

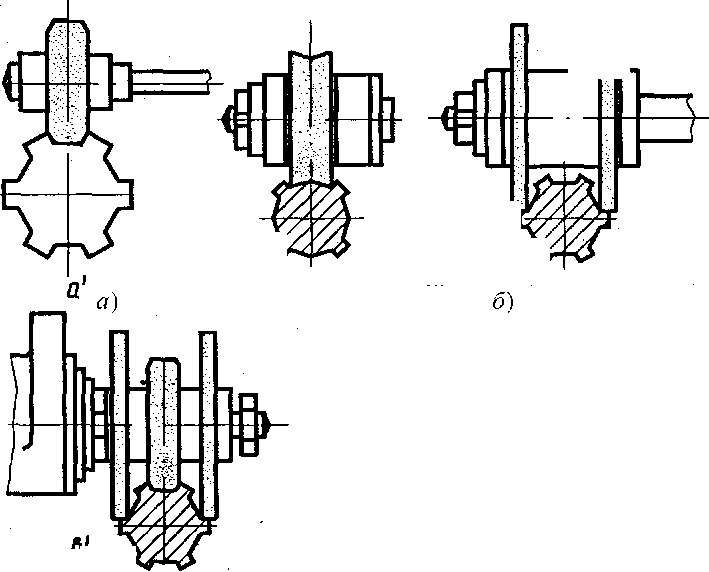

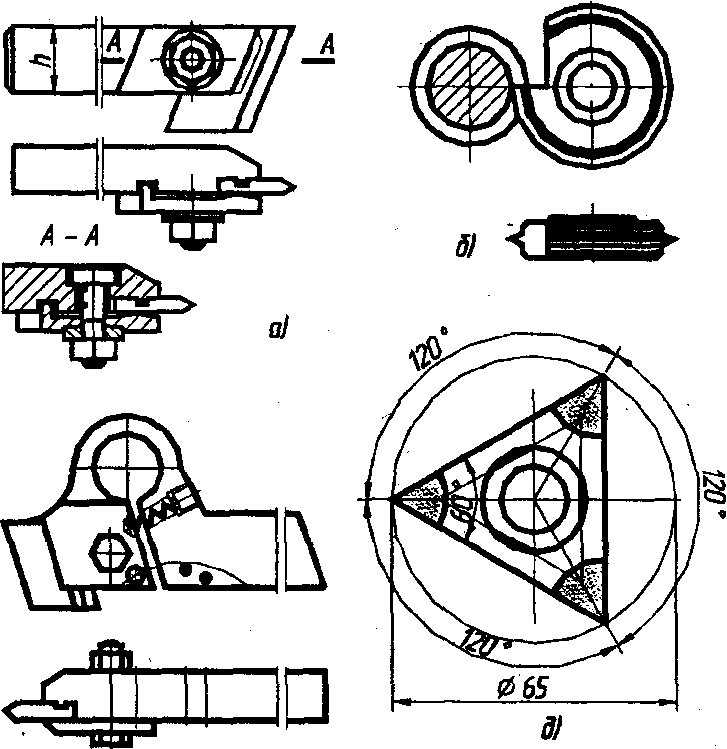

| Рис. 54. Схемы нарезания резьбы: а - с радиальной подачей и с подачей вдоль одной из сторон; б — расположение зубьев резьбовой гребёнки; в — набором резцов |

| Рис. 55. Резцы для нарезания резьбы: а - призматические; б - круглые; в - с пружинной державкой; г - с трёхрезцовой головкой; д - трёхрезцовая пластина |

твёрдым сплавом, а также наборы резцов (рис. 55). Конструкции некоторых типов резцов приведены на рис. 54.

Нарезание резьбы метчиками, плашками и самораскрывающимися головками.

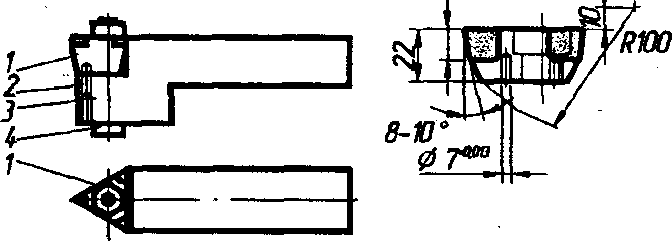

| Рис. 57. Инструменты для нарезания резьбы: а - плашка; б - самораскрывающаяся резьбовая головка |

Шлифование. Шлифование наружных поверхностей деталей типа тел вращения производят на круглошлифовальных, торцекруглошлифовальных станках, бесцентрово-шлифовальных полуавтоматах и автоматах как высокой, так и особо высокой точности. Шлифование - основной метод чистовой обработки наружных цилиндрических поверхностей. Шейки валов шлифуют в две операции: предварительное и чистовое шлифование.

.

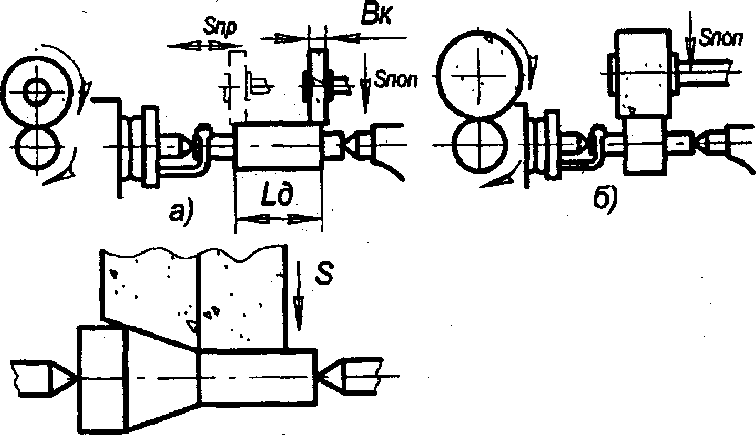

Рис. 58. Схемы круглого наружного шлифования

| а) б) |

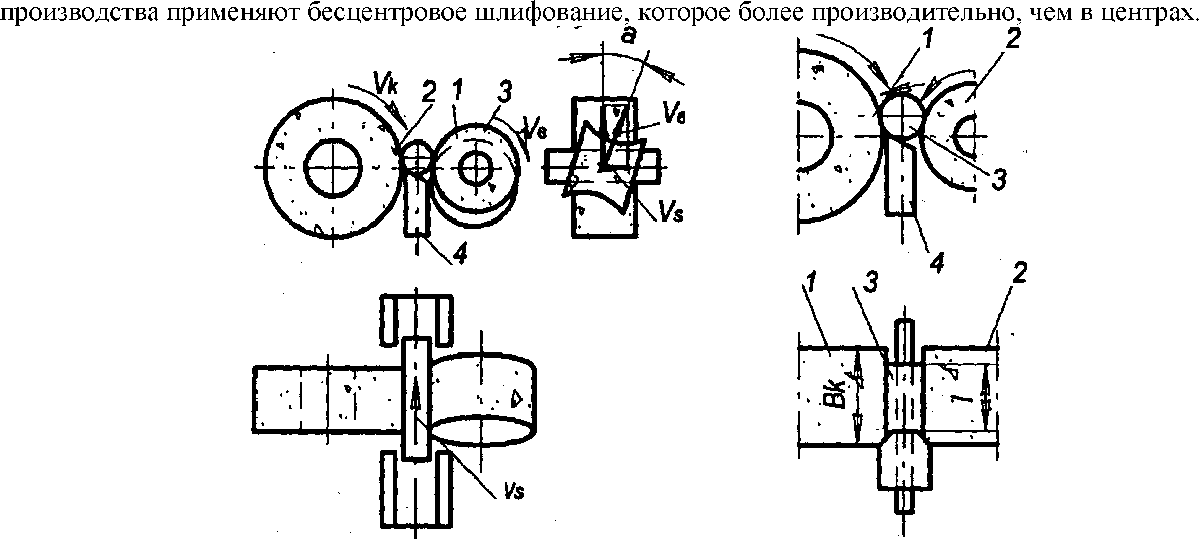

| Рис. 59. Схемы круглого бесцентрового шлифо£от»1,6445 вания |

Сущность бесцентрового шлифования (рис. 59) заключается в том, что шлифуемая заготовка 1 помещается между шлифовальным 2 и ведущим 3 кругами и поддерживается ножом (опорой) 4. Центр заготовки при этом должен быть несколько выше линии, соединяющей центры обоих кругов, примерно на 10...15 мм и больше, в зависимости от диаметра обрабатываемой заготовки во избежание получения огранки.

МЕТОДЫ ПОВЫШЕНИЯ КАЧЕСТВА ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ

К ним относятся различные методы упрочнения и отделочная обработки. Их основной задачей является обеспечение заданного качества поверхностного слоя, которое характеризуется его физико-механическими свойствами и микрогеометрией.

Все эти методы могут быть классифицированы следующим образом:

- методы поверхностной термической обработки (обычная закалка, закалка токами высокой частоты ТВЧ);

- химико-термические методы (цементация, азотирование, планирование);

- диффузионная металлизация (диффузионное алитирование, хромирование, силицирование и др.);

- покрытие поверхностей твёрдыми сплавами и металлами (покрытие литыми и порошкообразными сплавами);

- металлизация поверхностей (распыление расплавленным металлом);

- поверхностно-пластическое деформирование.

Наиболее широко применяют способы обкатывания и раскатывания шариковыми и роликовыми обкатниками наружных и внутренних цилиндрических, плоских и фасонных поверхностей. Цилиндрические наружные, внутренние, фасонные поверхности обрабатываются, как правило, на токарных, револьверных, сверлильных и других станках; плоские поверхности - на строгальных, фрезерных станках.

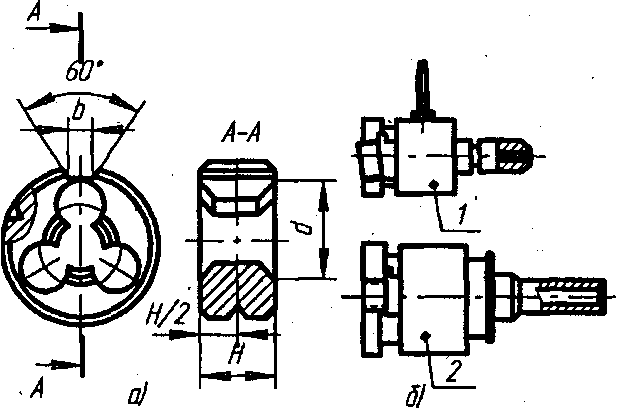

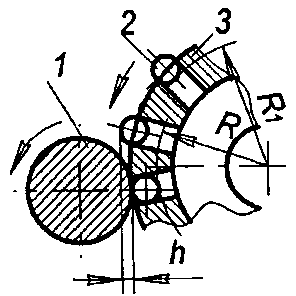

Наряду с изложенными выше способами широко применяют центробежное (инерционное) упрочнение. При этом используется центробежная сила шариков (роликов), свободно сидящих в радиальных отверстиях быстровращающегося диска. Схема центробежной обработки поверхности шариками показана на рис. 61.

Рис. 61. Схема центробежной обкатки

К методам пластического деформирования, упрочняющим поверхности деталей, относятся: обработка дробью, гидровиброударная обработка; электромагнитное, ультразвуковое упрочнение и др.

Отделочная обработка. На этапе отделочной обработки обеспечиваются повышенные требования к шероховатости поверхности. При этом могут повышаться в небольшой степени точность размеров и формы обрабатываемых поверхностей. К методам отделочной обработки относятся доводка, притирка, суперфиниширование, полирование и пр.

Дата добавления: 2017-10-09; просмотров: 939;