Поток создания ценности

Поток создания ценности - это совокупность всех действий, которые требуется совершить, чтобы продукт прошел через три важных этапа менеджмента, свойственных любому бизнесу:

1. решение проблем (от разработки концепции и рабочего проектирования до выпуска готового изделия);

2. управления информационными потоками (от получения заказа до составления детального графика проекта и поставки товара);

3. физическое преобразование (от сырья до готового продукта в руках потребителя).

Все действия и операции, которые составляют поток создания ценности можно разделить на две большие категории:

1. Действия и операции, создающие ценность с точки зрения потребителей (Value Added).

2. Действия и операции, не создающие ценности с точки зрения потребителя (Not Value Added = Потери).

В свою очередь действия и операции, не создающие ценности также можно подразделить на две категории:

1. Потери первого порядка, неизбежные на данном этапе в силу, например, технологических причин или особенностей организации поставок.

2. Потери второго порядка, которые можно немедленно исключить из процесса. После того, как потери второго рода ликвидированы, можно приступать к работе над оставшимися действиями и операциями, не создающими ценность.

Непрерывное течение потока

Традиционно массовое производство строит свою деятельность на основе партий и очередей: сырье, комплектующие и незавершенные изделия обрабатываются партиями на монофункциональных производственных участках и встают в очередь на комплектование партий и обработку на следующем производственном участке, и так происходит по всему производственному процессу. В результате время, проведенное в очередях и ожиданиях, превышает в несколько раз время, затрачиваемое на трансформацию продукта, - создание потребительской стоимости. Оптимизируя отдельные производственные операции массовое производство "тормозит" общий поток создания ценности.

Так было подсчитано, что длительность потока создание ценности банки (упаковки) колы составляет чуть более 11 месяцев, из них хранение перед обработкой составляет 5 месяцев, после обработки - 6 месяцев, а само время обработки всего 3 часа. Получается, что более 99% всего времени поток создания ценности стоит на месте.

Бережливое производство считает, что более эффективный и разумный способ организации потока, когда продукт, проходя путь от сырья до готового изделия, подвергается обработке непрерывно. А для этого надо акцентировать внимание менеджеров не на предприятии и оборудовании, а на продукте и его нуждах. Таким образом, все работы по созданию ценности должны выполняться в одном непрерывном потоке.

Принцип вытягивания

Принцип вытягивания в рамках концепции бережливого производства означает, что никто выше по потоку не должен ничего делать до тех пор, пока потребитель, расположенный ниже по его течению, этого не потребует. А поскольку самым "нижним звеном" потока является конечный потребитель, то именно он и "запускает" весь поток создания ценности, и дальше этот сигнал передается по цепочке, инициируя создание необходимого потребителю продукта. С учетом непрерывности и минимизацией непродуктивных операций сам поток становится быстрым и адаптивным к запросам потребителей. Новая производственная доктрина компании в этом случае может звучать так: "Не делай ничего, пока этого не требуется, когда же потребуется, делай очень быстро".

Отправная точка бережливого производства, лучше сказать мышления, - это потребительская ценность. Компания должна понять, какую ценность она предлагает своим клиентам реальным и потенциальным. Как отметил Питер Друкер: "Цель маркетинга - узнать и понять клиента настолько, чтобы товар или услуга точно соответствовали его требованиям и продавали себя сами". Ценность товара или услуги может быть определена только конечным потребителем, и только создание такой ценности оправдывает существование производителя в глазах потребителя. Цитата из книги Джеймса Вумека и Дэниел Джонса "Бережливое производство": "… определение ценности - первый и самый важный этап в организации бережливого производства. Производить не те товары и оказывать не те услуги правильным способом верный путь создания муда".

Муда в терминологии бережливого производства означает потери, и, вообще, любую деятельность, которая потребляет ресурсы, но не создает ценности. Тойота (родина бережливого производства) в свое время выделила семь видов муда:

1. Перепроизводство.

2. Ожидание.

3. Перемещение.

4. "Неправильное" оборудование.

5. Запасы.

6. Лишние движения.

7. Дефекты.

Сегодня к этим семи видам добавляют еще восемь:

1. Не полное использование потенциала людей.

2. "Неправильные" системы (MRP, PMS…)

3. Энерго- и гидропотери.

4. Потери материала.

5. Потери в офисе.

6. Потери времени клиентов.

7. Потери поставщиков.

8. Потеря клиентов.

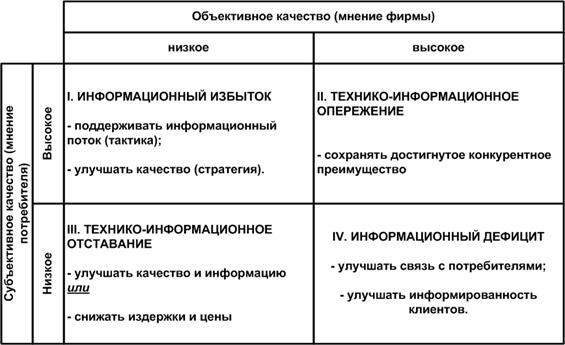

Нужно знать и понимать своих потребителей, не переносить, или точнее не выдавать свои "объективные" оценки ценности продукта за мнение потребителей, быть влюбленным не в свой товар, а в своих потребителей. Существуют инструменты для решения такой задачи, например, матрица Симона "Объективное и субъективное качество", которая дает стратегические рекомендации на основании соотношения "объективных" и "субъективных" оценок ценности товара.

Матрица Симона

Управление цепочкой создания потребительской ценности - вопрос для любой компании не столько маркетинговый, сколько стратегический. В современной экосреде конкурируют не столько отдельные компании, сколько цепочки создания ценностей, а в более "продвинутой" трактовке - сети компаний.

Научиться выстраивать и эффективно управлять такой цепочкой (сетью) сложно. Поэтому в рамках бережливого производства выделяется несколько уровней потока создания ценности: на уровне отдельных процессов, отдельной компании, нескольких компаний и, наконец, на уровне полной цепочки создания ценности. И каждый участник потока на любом уровне должен играть в общую игру, чтобы оптимизировать поток в целом, а не локально. Поставив во главу угла потребительскую ценность, концепция бережливого производства призывает менеджеров устранить непродуктивные действия и операции из потока ее создания - т.е. действия и операции, которые не создают потребительскую ценность. Все что не ценно для потребителя - это потери: потери для потребителя, если компания сможет включить их в цену, или потери для самой компании, если компания вынуждена финансировать их за счет недополученной прибыли. Матрица Портера "Затраты - Дифференциация - Охват рынка", является инструментом соединения преимущества по затратам с преимуществом по дифференциации, т.е. разработки продукта оптимальной ценности по разумной цене.

Матрица конкурентных стратегий Портера

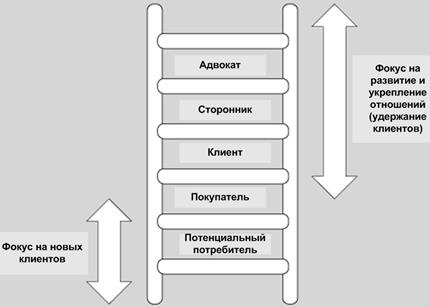

Интеграция потребителя в поток создания ценности также повышает стратегическую роль маркетинга и менеджмента отношений, которые призваны продвигать потребителя по лестнице лояльности и повышать стоимость жизненного цикла потребителя для компании. В свою очередь, лучше понимания пожизненную ценность различных групп потребителей, компания может сосредоточить свои усилия на действительно выгодных для себя сегментах и не следовать правилу Шердена. Одним словом, и здесь бережливое мышление предлагает значимые входы для стратегии и маркетинга компании.

Лестница лояльности

Правило Шердена. Правило Парето в контексте отношения компании со своими потребителями гласит, что 20% потребителей приносят 80% прибыли компании. Уильям Шерден предложил расширить это правило и сформулировал его как 80/20/30: 20% наиболее выгодных потребителей приносят компании 80% прибыли, половину которой компания теряет при обслуживании 30% наименее выгодных клиентов.

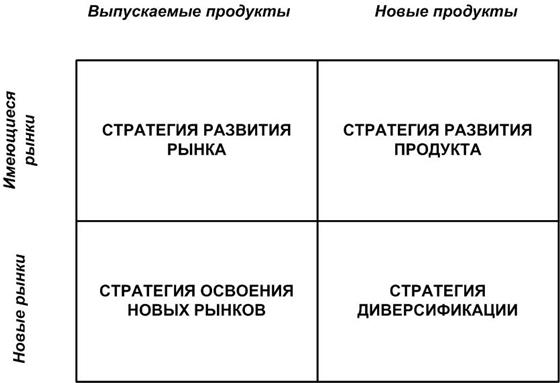

Матрица Ансоффа - инструмент для анализа стратегий развития рынков и продуктов.

Матрица Ансоффа

Если все это еще дополнить нацеленностью бережливых компаний на непрерывный процесс совершенствования потока создания ценности, то можно увидеть в этом значимый потенциал для выхода зону неисследованных возможностей, как они представлены на матрице Хамела-Прахалада. А отсюда следует логический шаг к стратегии конкуренции за будущее, во всем ее многообразии и сложности, представленной в работе Хамела и Прахалада "Конкурируя за будущее".

Матрица Хамела-Прахалада

В рамках парадигмы бережливого мышления значительный акцент делается на организационном развитии компании, человеческом факторе, развитии персонала, управлении изменениями, развитии организационной культуры и ряде других вопросов, непосредственно выходящих на уровень стратегических решений и попадающих в сферу ответственности топ-менеджеров компании.

Система КАНБАН

(CANBAN, тянущая система, pull system) - наиболее распространенная разновидность системы "точно в срок") - система, обеспечивающая организацию непрерывного материального потока при отсутствии запасов: производственные запасы подаются небольшими партиями непосредственно в нужные точки производственного процесса, минуя склад, а готовая продукция сразу отгружается покупателям. Порядок управления производством продукции - обратный: от i-той стадии на (i-1)-ой.

В настоящее время наметилась четкая тенденция к росту затрат на хранение запасов, что и стало причиной разработки систем "мгновенного" управления запасами, к которым относится рассматриваемая система CANBAN, разработанная корпорацией Toyota Motors - одна из первых попыток практического внедрения системы "точно в срок".

Сущность системы CANBAN состоит в том, что все производственные подразделения предприятия снабжаются материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения заказа. Заказ на готовую продукцию подается на последнюю стадию производственного процесса, где производится расчет требуемого объема незавершенного производства, которое должно поступить с предпоследней стадии. Аналогично, с предпоследней стадии идет запрос на предыдущий этап производства на определенное количество полуфабрикатов. То есть размеры производства на данном участке определяются потребностями следующего производственного участка.

Таким образом, между каждыми двумя соседними стадиями производственного процесса существует двойная связь:

- с i-той стадии на (i-1)-ую запрашивается ("вытягиваются") требуемое количество незавершенного производства;

- с (i-1)-ой стадии на i-тую отправляются материальные ресурсы в требуемом количестве.

Средством передачи информации в системе CANBAN являются специальные карточки ("canban", в переводе с японского языка, - карточка). Применяют два вида карточек:

- карточки производственного заказа, в которых указывается количество деталей, которое должно быть изготовлено на предшествующей стадии производства. Карточки производственного заказа отправляются с i-той стадии производства на (i-1)-ый этап и являются основанием для формирования производственной программы (i-1)-ого участка;

- карточки отбора, в которых указывается количество материальных ресурсов (компонентов, деталей, полуфабрикатов), которое должно быть взято на предшествующем участке обработки (сборки). Карточки отбора показывают количество материальных ресурсов, фактически полученных i-тым производственным участком от (i-1)-ого.

Такие карточки могут циркулировать не только внутри предприятия, использующего систему CANBAN, но и между ним и его филиалами, а также между сотрудничающими корпорациями.

Предприятия, использующие систему CANBAN, получают производственные ресурсы ежедневно или даже несколько раз в течение дня, таким образом запасы предприятия могут полностью обновляться 100-300 раз в год или даже чаще, тогда как на предприятии, использующем системы MRP или MAP - только 10-20 раз в год. Например, в корпорации Toyota Motors на один из производственных участков в 1976 году ресурсы поставлялись трижды в день, а в 1983 году - уже каждые несколько минут.

Стремление к снижению запасов становится, кроме того, методом выявления и решения производственных проблем. Накопление запасов и завышенные объемы производства позволяют скрывать частые поломки и остановки оборудования, производственный брак. Поскольку в условиях минимизации запасов производство может быть остановлено из-за брака на предыдущей стадии технологического процесса, то основными требованием системы CANBAN, кроме требования "ноль запасов", становится требование "ноль дефектов". Систему CANBAN практически невозможно реализовать без одновременного внедрения комплексной системы управления качеством.

Важными элементами системы CANBAN являются:

- информационная система, включающая не только карточки, но и производственные, транспортные и снабженческие графики, технологические карты;

- система регулирования потребности и профессиональной ротации кадров;

- система всеобщего (TQM) и выборочного ("Дзидока") контроля качества продукции;

- система выравнивания производства.

Основные преимущества системы CANBAN:

- короткий производственный цикл, высокая оборачиваемость активов, в том числе запасов;

- отсутствуют или чрезвычайно низки издержки хранения производственных и товарных запасов;

- высокое качество продукции на всех стадиях производственного процесса.

Анализ мирового опыта применения системы CANBAN показал, что данная система дает возможность уменьшить производственные запасы на 50%, товарные запасы - на 8% при значительном ускорении оборачиваемости оборотных средств и повышении качества готовой продукции.

Основные недостатки системы "точно в срок":

- сложность обеспечения высокой согласованности между стадиями производства продукции;

- значительный риск срыва производства и реализации продукции.

Система 5S

Наведение порядка - необходимость для любого предприятия. Неразбериха в бумагах и складских запасах, нелогичное размещение оборудования и просто завалы мусора тормозят рабочий процесс. Привычный метод борьбы со всем этим - авральная уборка, то с приглашением специально обученных лиц, то с вовлечением всего персонала. Но все больше руководителей понимает: ни субботники, ни регулярное обращение к услугам клининговых компаний, не способствуют переходу к системе, предотвращающей нарастание хаоса. И значит - приходит время для внедрения технологии 5S: не внешнего "наведения", а стабильного поддержания порядка за счет внутренних ресурсов компании.

Система "5S" разработана в середине XX века в Японии. Один из ее идеологов - Каору Исикава, всемирно известный теоретик менеджмента качества. Название 5S восходит к пяти японским словам: сейри, сейтон, сейсо, сейкецу и сицуке. Это пять шагов по организации рабочего пространства: сортировка (отделение нужных предметов от ненужных и удаление ненужных из рабочей зоны); рациональное расположение (то есть такое, при которым нужными предметами удобно пользоваться); уборка (поддержание постоянной чистоты и порядка); стандартизация (унификация процедур по поддержанию рабочего пространства в порядке) и совершенствование (вовлечение персонала в процесс постоянного улучшения рабочего пространства). Система применима как к производственному цеху, так и к офису, и ее внедрение почти не требует материальных затрат и обещает радикальное сокращение непроизводительных затрат: в идеальном случае, по некоторым данным, уменьшение брака на 90% и увеличение производительности труда в полтора раза. Принципы, схожие с 5S, присутствуют и в мировой системе менеджмента качества ИСО, но японский вариант акцентирует больше внимания на рядовых работниках и изменении их отношения к своей деятельности, и потому дает более простые и наглядные ориентиры для перемен.

Идеи 5S получили широкое распространение во всем мире после признания ее заслуг в рамках "Производственной системы Toyota". Позже систему с успехом внедрили у себя многие американские компании, среди которых Procter & Gamble и Caterpillar. В некоторых странах сегодня встречаются близкие 5S национальные методики. К примеру, в Финляндии существует система Tuttava, развивающая навыки безопасной и производительной работы. В нашей стране о системе 5S напоминают отголоски системы научной организации труда (НОТ).

Вариант 5S, адаптированный к российским условиям, называют "Упорядочение" и активно используют в производственной практике с середины 90-х годов. Отдельные элементы системы, по экспертным оценкам, попробовали на своем опыте около трети российских предприятий, а примерно 5% уже подошли к комплексному налаживанию "Бережливого производства".

5S - система вовлечения всего коллектива в регулярную деятельность по наведению порядка, чистоты и укреплению дисциплины на рабочем месте. Ее реализация помогает повысить производительность труда рабочих, снижает количество брака, а в конечном итоге экономит время и деньги компании.

Несмотря на кажущуюся простоту, внедрение системы требует довольно значительных усилий, и в первую очередь от управленцев.

1. Сортировка

Необходимо на рабочих местах (как в производстве, так и в офисе) отделить нужные предметы (оборудование, инструменты, документы и т.д.) от ненужных и ненужное удалить. Ненужное следует удалять по четко организованным процедурам, а пространство, освободившееся от ненужного, можно использовать для организации зон хранения нечасто используемых предметов. Для ненужных предметов обычно выбираются следующие направления использования: переработать в качестве сырья, передать в другой цех или сдать на склад (если есть обоснованная необходимость), продать, подарить, утилизировать и, в крайнем случае, уничтожить либо выбросить. Избыточное количество нужных предметов тоже следует относить к ненужным.

2. Создание порядка

Необходимо расположить все нужные предметы на рабочем месте в оптимальном порядке. Размещать предметы следует таким образом, чтобы минимизировать потери, возникающие от перемещения людей и транспортировки предметов. Для реализации этого шага широко используются визуальные инструменты "Точка использования" (создание для каждого нужного предмета или группы предметов индивидуальных визуализированных мест), "Хронологический порядок" (размещение нужных предметов в последовательности их использования сотрудником), а также стратегии вывесок, указателей и разметки. Нужные предметы должны быть размещены таким образом, чтобы обеспечивалась быстрота, легкость и безопасность доступа к ним, визуализация способа хранения и контроля наличия, отсутствия или местонахождения предмета; свобода перемещения людей и предметов, а также эстетичность производственной среды. Любой человек должен отличить нормальное состояние порядка на рабочем месте от ненормального с одного взгляда. В качестве методов визуального контроля можно применять окраску в разные цвета и цветовое кодирование.

При реализации данного шага в офисных помещениях необходимо стремиться к устранению такого вида потерь, как "поиск документации" и созданию наглядного и понятного любому порядка. Легкость возврата документации на место - основа порядка в офисе. Существует общепризнанный критерий, в соответствии с которым можно оценивать, насколько эффективно разворачивается система 5S в офисе: "Любой сотрудник должен за 30 секунд найти необходимый документ". Критерий в 30 секунд должен действовать и для поиска файлов на жёстком диске компьютера.

3. Содержание в чистоте

Необходимо добиваться ежедневного поддержания порядка и чистоты на рабочем месте. При реализации данного шага необходимо стремиться осуществить переход от принципа "уборка накопившейся грязи" к принципу "рутинное поддержание чистоты". Для этого надо определить порядок уборки, выявить коренные причины загрязнений и устранить их. Обязательным является проверка способов, инвентаря и средств, которыми осуществляется уборка.

4. Стандартизация

Посредством стандартизации процессов, процедур и форм, служащих для поддержания порядка и чистоты на рабочих местах, необходимо добиться регулярного выполнения первых трех S: самый простой способ научиться разрабатывать и соблюдать принципы стандартизированной работы - это постоянно поддерживать чистоту и порядок на рабочем месте.

Стандарты следует разрабатывать, привлекая к этому процессу сотрудников, для которых разрабатывается стандарт. Это позволит добиться глубокого понимания сотрудниками рабочей документации, удобства реализации стандартов и, соответственно, повысит вероятность того, что они будут выполняться. Участие сотрудников в разработке стандартов также позволит вовлечь их в процесс постоянного совершенствования. Необходимо максимально визуализировать разработанные стандарты с помощью рисунков, схем, пиктограмм, указателей, цветового кодирования и т.д.

5. Следуйте, совершенствуйте, стимулируйте

Следует стремиться сделать выполнение первых четырех S привычкой. Для этого надо постоянно задавать себе вопрос, как сделать шаги 5S еще проще и нагляднее, как затрачивать на них меньше времени и усилий, необходимо постоянно совершенствовать стандарты и инструкции, предлагать, каким образом их можно улучшить, сделать более удобными, понятными и эффективными. С выполнения пятого шага, собственно, и начинается движение компании к процессу непрерывного совершенствования.

Все шаги системы 5S не должны носить характер разовых акций, а должны выполняться регулярно, образуя замкнутую взаимосвязанную последовательность. Необходимо помнить, что эффективное развёртывание системы 5S и принципа постоянного совершенствования невозможно без организации системы сбора предложений и мотивации персонала.

ТРМ - всеобщее обслуживание оборудования

Концепция эффективного использования промышленного оборудования (ТРМ) разработана более 30 лет тому назад в Японии и сегодня широко применяется во всем мире. Вопрос о происхождении термина "Total Productive Maintenance" (обслуживание оборудования, позволяющее обеспечить его наивысшую эффективность на протяжении всего жизненного цикла с участием всего персонала или "всеобщий уход за оборудованием") все еще остается открытым. Одни говорят, что он был введен в обиход американскими производителями. Другие приписывают его возникновение программе по техническому обслуживанию оборудования, которая применялась в конце 60-х годов прошлого столетия на предприятиях японской компании "Ниппонденсо" - производителя автомобильного электрооборудования.

ТРМ - это стратегия менеджмента, основанная на здравом смысле, использующая качественную эволюцию работников и рабочих мест для достижения положительных результатов. Цель ТРМ - максимизация эффективности производственной системы за счет построения мощной, основанной на базовом уровне производства системы предотвращения любых потерь с учетом всего жизненного цикла оборудования. Такое сочетание позволяет вернуть слову "обслуживание" его изначальный смысл - обслуживать, а не просто ремонтировать. Надо создать новую атмосферу на производстве, совершенствовать оборудование, затем обслуживать его, затем совершенствовать снова! Такой подход позволяет вывести предприятие на мировой уровень и оставаться на этом уровне.

Согласно определению Японской ассоциации промышленного обслуживания (Japan Institute of Plan Maintenance - JIPM), система ТРМ ориентирована на достижение следующих целей:

• создание корпоративной культуры, способствующей повышению эффективности производства;

• организация системы предотвращения потерь в течение всего жизненного цикла оборудования с целью достижения "нуля несчастных случаев", "нуля брака" и "нуля поломок";

• задействование всех служб предприятия, включая производственные, инженерно-технические, а также службы сбыта и управления;

• привлечение сотрудников всех уровней: от высшего руководства до операторов;

• стремление к достижению "нуля потерь" путем координации деятельности малых групп, области ответственности которых частично пересекаются.

В ТРМ на первый план выдвигается обслуживание оборудования как необходимая и жизненно важная часть деятельности предприятия. Техническое обслуживание больше не считается деятельностью, не приносящей прибыли. Время, затрачиваемое на обслуживание оборудования, учитывается при составлении графика трудового дня, а в некоторых случаях оно является неотъемлемой частью производственного процесса. Сегодня все изменилось по сравнению с прошлым, когда обслуживание проводилось только тогда, когда была пауза в движении материальных потоков. Основная цель программы ТРМ - свести непредвиденное и экстренное техническое обслуживание оборудования к минимуму.

Одна из основных инноваций ТРМ - требование, чтобы оператор принимал активное участие в техническом обслуживании. Такое отношение оператора, как: "Я просто управляю оборудованием!" - неприемлемо. Ежедневные профилактические проверки, незначительные регулировки, смазка, замена основных частей - все это становится обязанностью оператора. Ремонт и устранение крупных поломок - это работа технического персонала (механиков), но при участии оператора. Даже если вызываются механики со стороны или эксперты с завода-производителя, оператор конкретного оборудования должен играть значительную роль в процессе ремонта.

Существуют три базовых направления ТРМ, которые осуществляются на начальных этапах развертывания этой системы.

1. Улучшение оборудования, улучшение процессов.

Отправным пунктом развертывания системы ТРМ на предприятии является совершенствование процессов (рационализации производственного потока, технологических процессов) и устройства оборудования. Эта деятельность направлена на выявление всех потерь и их ликвидацию таким образом, чтобы освободить время для иной деятельности по освоению ТРМ.

2. Формирование производственной среды.

Подразумевается создание малых групп и закрепление за каждой из них участка рабочего пространства, на котором они должны осуществлять улучшения, направленные на создание "мест, где все на своем месте". Этот процесс не только способствует увеличению производительности, безопасности и привлекательности труда (рабочим не требуется тратить время впустую, чтобы найти инструменты, сведения, материалы и др.), но и позволяет установить связи между малыми группами.

3. Самостоятельное обслуживание оборудования операторами.

Самостоятельное обслуживание оборудования операторами состоит в их обучении навыкам обслуживания машин, не связанным с разборкой-сборкой оборудования, для приведения и поддержания их в желательном состоянии (регулировка, чистка, смазка). Это затем позволяет перейти к плановому и предупредительному обслуживанию, при условии административной поддержки со стороны обеспечивающих подразделений. Работая сообща и определяя возникающие неисправности еще на начальных стадиях, команда операторов и специалистов по обслуживанию может значительно продлить срок службы оборудования, быстро локализуя проблемы, пока они не обусловили серьезных аварий и дорогостоящих простоев.

Для осуществления самостоятельного обслуживания оборудования операторами необходима подготовка компетентных операторов, входящих в малые группы на закрепленном за ними оборудовании, которые отвечают за достижение и поддержание показателей производительности, качества, сроков поставок, а так же состояние производственной безопасности и морали. Для обеспечения эффективности в эти малые группы следует включать представителей руководства, которые определят необходимое количество профилактических остановок оборудования для выполнения планового техобслуживания. Руководство должно также следить за своевременным выделением ресурсов на ремонтные работы.

Переход к самостоятельному обслуживанию оборудования операторами не означает, что они начинают выполнять все виды ремонта; но они становятся ответственными за то, чтобы знать, когда нужно предпринять простые самостоятельные действия для предотвращения поломок и дефектов, а когда лучше вызвать квалифицированных ремонтников для устранения проблемы, которую они к этому времени четко определили. Важность закрепления ответственности за состояние рабочих мест становится все более очевидной, однако опыт свидетельствует, что без чувства собственности рабочие относятся к оборудованию безответственно. Операторы должны почувствовать себя хозяевами эксплуатируемого ими оборудования, осознать ответственность за него.

Системы 5S и ТРМ работают "рука об руку", чтобы обеспечить безопасность и высокую производительность на каждом рабочем месте, значительно уменьшая затраты от простоев оборудования.

ЛИТЕРАТУРА

1. Всеобщее управление качеством / О.П. Глудкин, Н.М. Горбунов, А.И. Гуров, Ю.В. Зорин. Под ред. О.П. Глудкина. – М.: Радио и связь, 1999. – 600 с.

2. Басовский Л.Е., Протасьев В.Б. Управление качеством. – М.: ИНФРА-М, 2000. – 212 с.

3. Робертсон А. Управление качеством. Пер. с англ. – М.: Прогресс, 1974. – 253 с.

4. Управление качеством. В 2-х т. / Под общ. ред. В.Н. Азарова. – М.: МГИЭМ, 2000. – 689 с.

5. Управление качеством / С.Д. Ильенкова, Н.Д. Ильенкова, В.С. Мхитарян и др. Под ред. С.Д. Ильенковой. – М.: Банки и биржи, ЮНИТИ, 1999. – 199 с.

6. Харрингтон Дж. Х. Управление качеством в американских корпорациях. Сокр. пер. с англ. - М.: Экономика, 1990. - 272 с.

7. Лапидус В.А. Всеобщее качество (TQM) в российских компаниях / Гос. ун-т управления; Нац. фонд подготовки кадров. - М.: ОАО "Типография Новости", 2000. - 432 с.

8. Розно М.И. От "голоса потребителя" до "производства без проблем". - Н. Новгород: ООО СМЦ "Приоритет", 2005. - 38 с.

9. Хойзинггон С., Науманн Э. Системный подход к обеспечению лояльности потребителей // Деловое совершенство. - 2006. - № 3.

10. Соболева И.А. Средства и методы управления качеством: Учеб. пособие. - Новосибирск: Изд-во НГТУ, 2005.

11. Хаммер М., Чампи Дж. Реинжиниринг корпорации: Манифест революции в бизнесе: Пер. с англ. / Под ред. и с предисл. В.С. Катькало. - С.-Петербург: Издательство С.-Петербургского Университета, 1997. - 332 с.

12. Вумек Д.П., Джонс Д.Т. Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании / Пер.с англ. - М.: Альпина Бизнес Букс, 2004. -473с.

13. Майкл Л. Джордж. Бережливое производство + шесть сигм: Комбинируя качество шести сигм со скоростью бережливого производства. Пер.с англ. – М.: Альпина Бизнес Букс, 2005. -360 с.

14. Лайкер Джеффри. Дао Toyota: 14 принципов менеджмента ведущей компании мира. Пер.с англ. – М.: Альпина Бизнес Букс, 2005. - 402 с.

15. Вэйдер М. Инструменты бережливого производства: Мини-руководство по внедрению методик бережливого производства. Пер.с англ. – М.: Альпина Бизнес Букс, 2005. -125с.

16. Кайдзен: ключ к успеху японских компаний / Масааки Имаи; Пер. с англ. - М: Альпина Бизнес Букс, 2004. - 274с. (Серия "Модели менеджмента ведущих корпораций")

17. Ефимов В.В. Средства и методы управления качеством. - М.: КноРус, 2007. - 232 с.

Дата добавления: 2017-01-29; просмотров: 6787;