Этап: Последующие мероприятия.

1) Разработка мероприятий по периодической оценке и непрерывному совершению нового процесса;

2) Предоставление окончательного отчета администрации.

Сравнение реинжиниринга и постоянного улучшения

Объектом реинжиниринга являются процессы, а не организации. Реинжиниринг направлен на изменение работы, а не подразделений. При реинжиниринге сложно опираться на систему: при изменении процессов она также становится объектом изменений и, поэтому через представляющих ее менеджеров будет защищаться от этих изменений. Реинжиниринг обычно инициируется и проводится под руководством высшего менеджмента организации.

В результате реинжиниринга происходит переход от функциональных подразделений к автономным междисциплинарным рабочим группам, а сама деятельность становится многоплановой, требуя от персонала инициативы и способности принимать самостоятельные решения. Сокращается работа, выполняемая рядовыми менеджерами, меняется ее характер и, как следствие, уменьшается число менеджеров, а структура предприятий становится более "плоской". Теперь различные члены организации рассматриваются не как шестеренки некоторого механизма, а как узлы сети, осознающие цели системы и развивающие интеллектуальные взаимодействия с другими узлами сети.

При реинжиниринге процесса происходит эволюция трудовых заданий от узкоспециализированных и ориентированных на задачу к более многомерным. Люди, которые раньше действовали в соответствии с инструкциями, теперь сами выбирают вариант из имеющихся альтернатив и принимают решения. Исчезает конвейерный принцип организации работы.

Таким образом, реинжиниринг отнюдь не является тенденцией, оторванной от остальных современных инициатив; скорее, это один из последних представителей семейства процессуально ориентированных стратегий и методов управления, к которым относятся также методики "точно в срок" и тотального управления качеством. И реинжиниринг, и тотальное управление качеством, рассматривая предприятие как открытую систему, направлены на наибольшее удовлетворение потребностей клиента и ставят под сомнение эффективность существующих на предприятии процессов. Тем не менее, эти две стратегии различны и дополняют друг друга.

КОНЦЕПЦИЯ "ШЕСТЬ СИГМ"

Метод Six Sigma (Шесть Сигм) - исчерпывающая и гибкая система достижения, поддержания и максимизации успеха в бизнес-деятельности, основанная на:

· глубоком понимании потребительских нужд;

· четком и грамотном использовании фактов, данных и статистико-аналитических методов;

· проактивном управлении, развитии и реорганизации бизнес-процессов.

В деловой прессе метод Шесть Сигм часто определяют как "высокотехничный метод точной настройки процессов и товаров, применяемый экономистами-технологами и статистиками". Это вполне справедливо, но лишь отчасти. Измерения и статистические данные - это ключевые элементы совершенствования по системе "Шесть Сигм", но ими дело не ограничивается.

Метод Six Sigma (6 сигм) можно назвать широкомасштабной программой "культурных изменений", направленной на то, чтобы привести компанию к более высоким показателям потребительской удовлетворенности, прибыльности и конкурентоспособности. Спектр возможных "успехов" системы Шесть Сигм очень широк и причиной тому - многочисленность и разнообразие подтвержденных на практике выгод, среди которых:

· Сокращение расходов.

· Повышение производительности.

· Расширение рынка.

· Удержание клиентов.

· Сокращение продолжительности производственного цикла.

· Сокращение дефектов.

· Изменение корпоративной культуры.

· Разработка новых товаров/услуг и многое другое.

Традиционно "Шесть сигм" связывают с такими компаниями как Motorola и General Electric. Джек Уэлч - бывший харизматичный лидер GE, до сих пор является горячим сторонником данного подхода. Во многом благодаря его стараниям "Шесть сигм" стала столь популярной.

Основные этапы развития "Шести сигм":

1. В 80-х годах "Шесть сигм" - это программа по обнаружению дефектов и улучшению качества продукции

2. В 90-х в GE "Шесть сигм" превращается в широкомасштабную программу изменений, которая затрагивает всех работников компании. Основной фокус перемещается на задачу экономии и снижения себестоимости.

3. К началу нового века это одна из наиболее популярных систем управления эффективностью бизнеса в самых различных областях деятельности.

Система "Шесть сигм" появилась благодаря программе борьбы с дефектами путем снижения вариабельности процессов, и пионерами в этой области были производственные предприятия. В конце 90-х "Шесть сигм" постепенно взяли на вооружение сервисные компании. И "Шесть сигм" прекрасно адаптировалась в этой области, доказав свою универсальность.

Статистические основы "Шесть Сигм"

Несмотря на то, что знание статистики не главный пункт концепции "Шесть сигм", название пришло именно из предмета статистика.

Любой процесс может быть представлен в виде математической модели, где основными параметрами результата процесса выступают среднее значение и стандартное отклонение. Параметр среднее значение отвечает на вопрос как работает процесс в среднем и обозначается символом µ (мю). Стандартное отклонение показывает степень вариабельности результата процесса и обозначается символом σ (сигма).

Исходной предпосылкой является полная случайность отклонений, т.е. отсутствие систематических причин, приводящих к смещению результата. В этом случае распределение отклонений около среднего значения процесса будет хорошо приближаться (в большинстве случаев) к нормальному распределению.

Цель концепции "Шесть сигм" - помочь людям и процессам ставить высокие цели в области достижения бездефектности продуктов и услуг. Понятие "ноль дефектов" здесь не работает. Концепция "Шесть сигм" признает, что даже в безупречных процессах или прекрасных продуктах всегда есть некоторая возможность появления дефектов. Но если работать на уровне качества в 99,9997% (то есть шесть сигм), дефекты во многих процессах и продуктах будут практически отсутствовать.

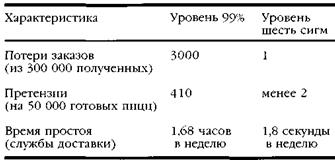

Эффект достижения шести сигм наиболее просто увидеть, сравнивая качество процессов бизнеса по доставке пиццы с качеством процесса, работающего на уровне 99%. Затраты от работы на уровне "только" 99% качества могут значительно повлиять на весь итог деятельности.

Цель концепции "Шесть сигм" кажется особенно амбициозной, если вспомнить, что перед началом работы по "Шести сигмам" многие бизнес-процессы находились на уровне одной, двух и трех сигм - особенно в сфере администрирования и предоставления нематериальных услуг. Это означает, что на миллион возможностей возникало от 66000 до 700000 ошибок.

В прошлом бизнес мог бы продолжать работать с таким высоким уровнем дефектов. Но исследования показывают, что, когда покупатели на себе чувствуют негативное воздействие дефектных изделий и процессов, они не сидят сложа руки в депрессии, они действуют:

• Неудовлетворенный потребитель сообщает о своем неудачном опыте девяти-десяти другим людям.

• Тот же самый потребитель расскажет о проблеме только пятерым, если она будет успешно решена.

• 31% потребителей, сталкивающихся с проблемами сервиса, никогда не регистрируют свои жалобы, потому что это "слишком сложно", потому что отсутствует простой канал обратной связи или они полагают, что это никого не волнует.

• Из этого 31% только 9% в дальнейшем будут иметь дело с данной компанией.

Т.е., дефекты могут привести к потере клиентов. Неудовлетворенные клиенты сообщают об этом другим, что делает улучшение качества еще более затруднительным. Поскольку потребители становятся все более и более требовательными и нетерпеливыми, высокий уровень дефектов ведет компанию к серьезному риску.

Из статистического обоснования известно, что при уровне процесса 4,5 сигм, из миллиона единиц продукции, дефектов будет не более 3,4, и это условие выполняется для стабильных процессов. В настоящих же условиях, поведение процессов может меняться со временем года, временем суток и т.п. (рис. 4).

Основываясь на эмпирических данных, исследователи пришли к выводу, что отклонения процесса, вызванные его естественной нестабильностью, дают отклонения качества на уровне 1,5 сигма. Таким образом, если целевой уровень качества составляет 4,5 сигма (3,4 дефекта на миллион возможностей), то с учетом перестраховки 1,5 сигма на отклонения, необходимо обеспечивать уровень качества 6 сигм.

Изменение процесса с течением времени

Уровень сигм и качество

| Уровень сигм | Число дефектов на миллион возможностей |

| 3,4 |

Роли и обязанности

В рамках концепции "Шесть сигм" создается определенная инфраструктура, через которую в первую очередь и происходит собственно внедрение данного подхода в культуру организации. В системе "Шесть сигм" используется механизм обучения и тренинга.

Как только принято решение о внедрении "Шести сигм", начинается подбор сотрудников для реализации будущих проектов. Это функция руководящего совета, который планирует стратегию внедрения, осуществляет выбор и утверждение проектов. Руководство проходит минимальный курс обучения, необходимый для контроля и управления программой "Шесть сигм".

За поддержку проекта и его результаты отвечает "чемпион" - один из представителей высшего руководства. Чемпионы проходят 1-2-дневный ознакомительный курс обучения, где большое внимание уделено выбору проектов.

Роли специалистов, которые будут осуществлять проекты "Шесть сигм" позаимствованы из восточных единоборств. "Зеленый пояс" получают после овладения базовыми статистическими знаниями и при подтверждении одного или нескольких завершенных проектов, а "черного" удостаиваются те, кто овладел наиболее продвинутыми методами статистического анализа и осуществил один или несколько проектов в качестве его лидера. Самая высокая ступень - "мастер черный пояс". Его обладатель имеет право обучать других "поясов".

Зачем же нужны "пояса" если в компании уже есть привычная и сложившаяся организационная структура?

Проекты совершенствования "Шесть сигм" сосредоточены на процессе и не ограничены рамками одного департамента. Специалист, получивший квалификацию "черного" пояса может быть освобожден от своих прямых обязанностей и полностью переведен на проекты "Шесть сигм". В этом случае он выполняет роль внешнего, по отношению к департаментам, консультанта:

- он независим и может выносить беспристрастные оценки и суждения;

- он выступает в качестве эксперта в вопросах улучшения качества;

- дальнейшая карьера специалиста "черного пояса" определяется успехом реализуемых им в рамках концепции "Шесть сигм" проектов, чем объясняется его высокий уровень мотивации.

Однако в отличие от внешнего консультанта он как никто другой знаком со спецификой работы компании.

Решение проблем с помощью DMAIC

Из программы по борьбе с дефектами концепция "Шесть сигм" превратилась в философию качества, основанную на постановке агрессивных краткосрочных целей в борьбе за долгосрочные цели. Работа по совершенствованию процессов происходит в виде небольших проектов. Проекты совершенствования по системе "Шесть сигм" могут быть разными по длительности и экономическому эффекту, могут затрагивать одно или сразу несколько подразделений компании, но все они следуют методологии ОИАСК - Определение, Измерение, Анализ, Совершенствование, Контроль. (В английском варианте DMAIC - Define, Measure, Analyze, Improve, Control).

Основные цели каждого из этапов:

| Определение | Определение цели, масштаб, проблемы и основные этапы проекта. Определение ключевых требований клиента и важнейшие факторы процесса, которые необходимо улучшить. |

| Измерение | Сбор данных (о важнейших факторах) и оформление собранных данных в удобном для анализа виде. |

| Анализ | Выявление главных причин изучаемых дефектов. |

| Совершенствование | Разработка решений по устранению основных причин дефектов. Внедрение новых решений в полномасштабный процесс. |

| Контроль | Отладка эффективной системы контроля и коррекции измененных факторов процесса. Подведение итогов результата проекта. |

Создание новых продуктов с помощью DFSS

В отличие от методологии ОИАСК (DMAIC) подход DFSS (Design for Six Sigma) применяется при разработке новых продуктов или услуг в соответствии с критериями и принципами "Шести сигм".

Образно выражаясь, подход DFSS направлен на то, чтобы "сделать новый процесс", в то время как подход DMAIC направлен на то, чтобы "починить" старый процесс.

Это означает, что новый продукт будет иметь минимально возможное количество дефектов. А для этого нужно понять потребности и ожидания клиента еще до того как новый продукт будет создан.

Одна из наиболее распространенных методологий, которые применяются в данном подходе это DMADV:

Дата добавления: 2017-01-29; просмотров: 1335;