СОҒЫЛМАНЫҢ СЫЗБАСЫН ІСТЕУ ЖӘНЕ ТЕХНИКАЛЫҚ ТАЛАПТАРДЫ БЕЛГІЛЕУ

Жалпы мәліметтер. Ыстықтай қалыптаудың технологиялық үрдісін істеген кезде негізгі бастапқы мәліметтер болып мыналар есептеледі:

а) техникалық талаптары бар дайын тетіктің сызбасы;

б) қалыптау тәсілін және технологиялық үрдістің вариантын таңдауға себепші болатын соғылма шығарудың бағдарламасы.

Ең алдымен дайын тетіктің сызбасы бойынша соғылманың сызбасын істейді. Сол кезде өлшемдерді белгілеуді (әдіп пен шақтаманы ескеріп) тек механикалық өңдеудің негізгі орнығынан жүргізеді. Соғылманы дұрыс құрылымдаудан технологиялық үрдістің күрделілігі және қалыпты ұтымды жасаудың мүмкіншілігі байланысты.

Қалыпталатын соғылманың сызбасын істеу келесі тізбекпен орындалады: алғашқы мәліметтерді мұқият талдау нәтижесінде жасау дәлдігін және соғылманың күрделілік дәрежесін белгілейді; қабылданған қалыптау тәсіліне сәйкесті ажырама беттің құрама пішінін және қалыптың ажырама сызығының жайын анықтайды; механикалық өңдеуге әдіпті және соғылманың өлшемдеріне шақтаманы белгілейді; ұсталық кенермені және жұмырлану радиустерінің мөлшерін белгілейді; тесігі бар соғылмаларда белгілеуді құрылымдайды және қобылауға коректі қабыршақтың өлшемін анықтайды; соғылмаға техникалық талаптарды белгілейді.

Болатты соғылманы қалыптаған кезде әдіп, шақтама және ұсталық кенермені белгілеудің тәртібін және мөлшерін сәйкесті стандартпен (МЕСТ 7505-89) ережелейді.

Әдіп және шақтаманы соғылманың массасы, материалдың таңбасы, күрделілік дәрежесі және бастапқы көрсекіш бойынша соғылманың дәлдік класна байланысты белгілейді.

Қолданылып жүрген стандарт жасау дәлдігі бойынша болатты соғылманы мынандай бес классқа бөлуді қарастырады: Т1; Т2; Т3; Т4; Т5. Осылай бөлу соғылма өлшеміне қойылатын дәлдік талабымен, және тағыда өндірістің жағдайы және түрімен (сериялы немесе жаппай өндіріс) байланысты.

Әдіп және шақтаманың мөлшерін анықтау үшін МЕСТ 7505-89 болаттың М1, М2 және М3 топтарын қарастырады.

Ұсталық-баспақтау жабдықтарының әр алуан түрлерінде ыстықтай көлемдік қалыптаумен жасалатын соғылмалардың күрделік дәрежесін анықтау үшін, соғылма массасын Gс (көлемін Vс) осы соғылма дәл сиятын фигураның (цилиндр немесе тік бұрышты параллелепипед және т.б.) массасына Gфиг (көлеміне Vфиг) бөліп есептейтін мынандай формуланы қолданады:  .

.

Тоқпақта немесе баспақта жасалынатын соғылмалардың күрделілік дәрежесінің қосымша белгісі болып шығыңқылықтың мөлшері есептеледі (h – биіктігі; в – табаны):  Шығыңқылықтың биіктігінің төмендеуі күрделілік тобын азайтады.

Шығыңқылықтың биіктігінің төмендеуі күрделілік тобын азайтады.

Баспақта және КСМ-да сығымдау тәсілімен қалыптанатын соғылмалар үшін күрделілік дәрежесін анықтағанда әрекет санын ескереді (С1 үшін – екі әрекет; С2 үшін – үш әрекет; С3 үшін – төрт әрекет; С4 үшін – бес және одан да көп әрекет).

Қалыңдығы жұқа диск, ернемек және доңғалақ типті соғылмаларды қалыптаған кезде жоғары күрделілік дәрежесі қабылданады (С4). Бұндай күрделілікті диск, ернемек немесе доңғалақтың сәйкесті элементінің қалыңдығы мен диаметрінің қатнасы 0,2 – ден артпаса ғана қабылдайды.

Күрделілік дәрежесінің тобы жоғары болған сайын мынандай кемшіліктер пайда болады: тетіктің технологиялығы кем болады; көп қалыптаушы әрекет талап етіледі; күрделі және сандары көп жылғалар керек болады; соғылманың дәлдігі төмен болады; металдың шығыны көп болады; жоғары қуатты жабдық талап етіледі.

Тетіктерді жобалаған кезде биік және жұқа қырларды, жұқа далдашылар мен белдемелерді, тар және терең қуыстарды жасамау керек.

Ішкі өлшем мен қуыс үшін теріс ауытқудың (төменгі шақтаманың) 0,5 – ін және сыртқы өлшем үшін оң ауытқудың (жоғарғы жақтаманың) 0,5 – ін, әдіптерді, кенермені ескеріп тетіктің таза өлшемдері бойынша соғылманың массасын анықтайды. Соғылманың массасына деформацияланбайтын бөлімінің массасы және кенеріктің массасы кірмейді. Тек КСМ немесе тоқпақ пен баспақта жергілікті қалыптап бөлігін жөктірген кезде қалыппен қысылатын сырық бөлігінің массасы соғылманың массасына кіреді.

Ажырама сызықтың жайын анықтау. Әдетте қалыптың ажырама бетін жазықтық немесе үйлесетін жазықтықтар түрінде таңдайды, ал оның жайын соғылманы жылғадан еркін шығару керектігіне сүйеніп бірінші кезекте соғылманың пішіні анықтайды. Соғылманың сызбасында төменгі және жоғарғы қалыптар ажырамасы, соғылманың сыртқы қарамы бойынша өтетін сызықпен белгіленеді. Терең жерлер бар болғанда ажырау сызығы тағыда соғылманың ішкі қарамы бойынша өтеді.

Ашық жылғадағы ажырама бетті екі ең үлкен өзара перпендикулярлы соғылма өлшемдері бойымен өтетін жазықтықпен белгілейді. Сонда жылғаның ең кіші тереңдігі және ең үлкен ұзындығы мен ені қамтамасыз етіледі. Ажыраманың осындай құрылымы қалыптың беріктігін, оны оңай жасауды және қалыпталған соғылманы жеңіл шығаруды қамтамасыз етеді.

Қалыптың ажырамасы ылғида машинаның жұмысшы мәрімінің қозғалысына перпендикулярлы болады. Әдетте тоқпақта қалыптаған кезде қиын толтырылатын жылға қуыстары жоғарғы қалыпта орналасады (ҚЫҚБ-да төменгі және жоғарғы қалыптардың толтырылу ерекшеліктері бірдей).

Ажырама бетті таңдаудың ережесінде соғылманың массасын азайту мақсатымен, шығынды кішірейтумен, қалыптаушы және қиғыш қалыптарды жасауды оңайлатумен, дайындаушы әрекеттерді жеңілдетумен анықталатын көп ерекшеліктер бар.

Соғылманы жасауға шақтаманы белгілеу. Өлшемдік шақтаманы белгілеу соғылманы жасаудың дәл еместігімен байланысты. Болаттың соғылмаға қолданылып жүрген стандарт (МЕСТ 7505-89) соғылманың номинал өлшемінен барлық ауытқуды өзіне енгізеді. Осы ауытқулардың себебі мыналар болып саналады: биіктігі бойынша қалыптау олқылығы; ақырғы жылғаның қуысының толық емес толтырылуы және тозуы; қалыптың серпімділік деформациясы және соғылма суыған кезде шөгудегі тербеліс; қалып жартысының ығысуымен шақырылатын пішіннің ауытқуы; осьтердің қисықтығы және қиманың сопақтығы; тесу кезіндегі эксцентритеттік; беттік ақаулардың әр алуан түрлерінің барлығы және т.б.

Керекті дәлділікке, массаға, өлшемдерге, болат тобына және соғылманың күрделілік дәрежесіне байланысты шақтама белгіленеді. Бастапқы көрсеткіші әр түрлі соғылмалардың шақтамасын анықтау үшін МЕСТ 7505-89 стандартында кестелер құрастырылған.

Көрсетілген шақтаманы анықтау әдісі соғылманың барлық сыртқы және ішкі өлшемдеріне таралады. Әрі ішкі өлшемдер үшін кестелік ауытқу кері таңбамен алынады. МЕСТ 7505-89 стандарты тағыда мыналарды тәртіптейді: рұқсат етілетін центр аралық ара қащықтық ауытқуын; соғылманың сыртқы қарамына қатысты соғылмадағы тесілетін тесіктің осьтес еместігін; иілгенділікті; жазық еместікті; түзу сызықтық еместікті (жазық беттер үшін); радиаль ауытқыманы (цилиндрлік беттер үшін); соғылманың жеке элементтерінің орналасуын анықтайтын бұрыштық өлшемдерді: жұмырлану радиустерін және қалыптау еңістерін. Стандарттың сәйкесті кестесінде жасаудың дәлдік класына байланысты рұқсат етілетін ауытқудың мөлшері бар.

Жұмырлау радиусіне және қалыптау еңісіне шақтамалар тек тұтынушының талабы бойынша сығылманың сызбасында көрсетіледі.

Көрсетілген стандартпен тағы да әр түрлі күрделік дәрежесі бар соғылма үшін бүйіржақтық қылаудың мөлшері белгіленеді.

Соғылманың көрсетілмеген өлшемдеріне шақтама соғылма ені немесе ұзындығы бойынша шақтама өрісінің есебінен ± 0,7-ге тең етіп анықталады.

Шақтама тек қалыптау технологиясымен анықталатындығын және әдіптен тәуелді емес екендігін ұмытпау керек.

Деформациялаушы құрал-сайманның қозғалысы бағытандағы қалыптау олқылығына шақтама өлшемдер мөлшерінің айырмашылығына тәуелсіз барлық өлшемдерге бір мәнмен берілуі тиіс

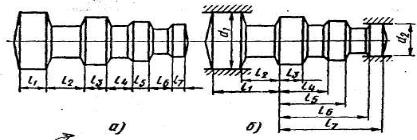

Механикалық өндеуге әдіп. Болаттан жасалған қалыпталған соғылмаларға әдіп МЕСТ 7505-89 бойынша белгіленеді. Соғылма сызбасындағы өлшемдерді механикалық өндеудің негізгі орнығынан бастап түсіреді (соғылманы механикалық кесумен өңдеу үшін бастапқы операцияны орындаған кезде, осы соғылманы бекітудің орны және тіреуіш нүктелер). Механикалық өңдейтін цехтармен (тұтынушылармен) келісілген орнықтық жерлерді соғылманың сызбасында белгілейді. 4.1 суретте өлшемді түсірудің екі варианты көрсетілген: а – тізбекпен және б – негізгі орнықтан кесумен өңделетін бетке дейін (МЕСТ 7505-89 сәйкесті) Вариант а-ны қолданғанда қалып жылғасын және соғылманы жасаудың дәлсіздігі (қателігі) жинақталады. Сондықтан соғылманың барлық ұзындығы бойынша рұқсат етілетін ауытқуды ұстау қиынырақ. Бір орнықтан өлшемдердің белгілеуін жүргізген кезде жасаудың дәлдігі шүбәсыз жоғары болады және бақылау жағдайы жақсарады.

| а – тізбекпен; б – негізгі орнықтан 4.1 сурет Өлшемдерді түсірудің вариантары |

МЕСТ 7505-89 бойынша жалпыға белгіленген болаттан жасалған қалыпталған соғылмаға механикалық өндеудің әдіптері келесі факторларды ескеріп анықталған: соғылманың массасы, оны жасауға қажетті дәлдік, болат тобы, соғылманың күрделік дәрежесі, оның өлшемдері, бетінің сапасы (МЕСТ 2889 бойынша кедір-бұдырлықтың классы). Әдіпті белгілеген кезде негізгі параметр болып соғылманың массасы есептеледі. Бірақта ол белгісіз мөлшер, өйткені анықталатын әдіп соғылманың жалғамалы бөлімі болады.

Соғылманың массасын таза тетіктің массасынан шарты 1,1 – 2,2 есе көп етіп алдын ала алуды, ал кейінірек әдіптерді дәлдеп түзетуді МЕСТ 7505-89 ұсынады. Жоғарыда келтірілген факторларға байланысты кесуге өңделетін әрбір жақтың әдіптері 0,6 -дан 13 мм дейінгі шекте белгіленеді. Бұдан басқа болып мынау саналады: дайындаманы жалынды қыздырып соғылманы жасаған кезде соғылманың массасына байланысты әдіпті әрбір жаққа келесідей үлкейтуді рұқсат ету:

Соғылманың массасы, кг……2,5 дейін 2,5-тен 6,0 дейін 6,0 жоғары

Әдіпті әрбір жаққа үлкейту …0,5 дейін 0,8 дейін 1,0 дейін

Соғылманың массасын және өлшемін, оның бетінің кедір-бұдырлығын, жасаудың дәлдігін, болат тобын және соғылманың күрделілік дәрежесін ескеріп әдіптерді анықтайтын кестені қолданудың ережесі төменде келтірілген.

Тұтынушылардың талабы бойынша соғылманың сызбасында қосымша технологиялық операцияларды ескеретін жоғарыда көрсетілгеннен басқа әдіптер енгізілуі мүмкін.

Соғылманың номинальды өлшемінен ауытқудың негізгі себептеріне мыналар жатады: қалыптау олқылығы, ақырғы жылғаның қуысының тозуы, қалып ажырамасындағы тірек беттердің (соғылысатын) шөгуі, қалып ажырамасының беті бойынша соғылма бөлімдерінің ығысуы, ұзын соғылманың қисықтығы.

Ұсталық кенермені белгілеу. Стандартта ұсталық кенермеге мынандай көлемдер жатқызылады: қалыптау еңістері, ішкі жұмырлау радиустері, белгіленген тесіктердің далдашасы және толықтырылатын әдіптер.

Тоқпақта және баспақта қалыптаған кезде қалыптау еңістерін соғылманың барлық тік беттеріне белгілейді, ал КСМ-да соғылманы жасаған кезде сотанмен орындалатын шығынқылықтың, үңгілдің және өтпелі тесіктің барлық беттеріне қалыптау еңістері белгіленеді. КСМ-да сатылы соғылманы қалыптаған кезінде қалыптау еңістері бөлігін шөгу сырғағының қозғалысына перпендикулярлы орналасатын барлық қалыппен жанасатын беттерге тағы да белгіленеді.

Қалыптау еңістерінің мөлшері тоқпақта қалыптаған кезде ішкі бет үшін 7о және сыртқы бет үшін 10о тең болады, ал баспақта итеріп шығарғышпен немесе КСМ-да қалыптаған кезде 5о және 7о сәйкесті тең болады. КСМ-да ойымы немесе өтпелі тесігі бар соғылманы жасаған кезде тесіктің немесе ойымның беттеріндегі еңістер 3о артпауы керек.

Жылғаның бұрыштық бөлімдері радиус бойынша жатық етіп орындалуы керек. Бұл радиус соғылманың барлық ішкі (R) және сыртқы (r) бұрыштық түйіндесуінде болуы керек.

Әдетте соғылманың ішкі түйіндесуіндегі радиустерді R сыртқы радиустерден r үш рет көп қылып таңдайды. Егер тетіктің құрылымы мүмкіндік берсе онда радиус R-ді үңгілке тең немесе үлкен қылып белгілеген дұрыс. Бұндай жағдайда үңгілдің көлбеу бөлімі болмайды және металдың ағу жағдайы едәуір жақсарады.

Қобылауға белгілеуді және қабыршақты жобалау.Терең қуысты немесе өтпелі тесігі бар соғылмаы қалыптаған кезде қалыптың шығыңқы бөлімдерін (белгілеу) мүмкіндігінше үлкен көлемді етіп алуға ұмтылады. Бұл металды экономдауды және механикалық өңдеуді азайтуды қамтамасыз етеді.

Тоқпақта және баспақта қалыпталған соғылманы жасаған кезде, өтпелі тесікті немесе үңгілді орындау тесіктің немесе үңгілдің осі жоғарғы қалыптың қозғалу бағытымен сәйкес болған жағдайда ғана, ал осы тесіктің немесе үңгілдің диаметрі немесе өлшемдері олар орналасатын соғылма элементі биіктігіне тең немесе үлкен болса міндетті. КСМ-да қалыптаған жағдайда өтпелі тесікті немесе үңгілді орындау, олардың осі бөлігін шөктіретін сотанның қозғалыс бағытымен тура келгенде ғана міндетті.

Тесіктің белгісін жасайтын қабылаушы сотанның және ұсталық белгінің кішкентай шыдамдылығы салдарынан ыстықтай көлемді қалыптаған кезде диаметрі 30 мм кіші қуысты орындамайды.

Тесігі бар үлкен биіктікті тетіктің соғылмасын қалыптаған кезде, кейінірек далдашаны теспейтін тек тұйық белгілеуді алумен шектеледі. Әрекеттегі стандарт тұйық белгілеу үшін, осы белгілеудің диаметрінің 0,8-не тең шекті тереңдікті белгілейді.

КСМ-да соғылманы қалыптаған кезде өтпелі тесіктің ұзындығы, осы тесіктің үш диаметрінен аспауы керек.

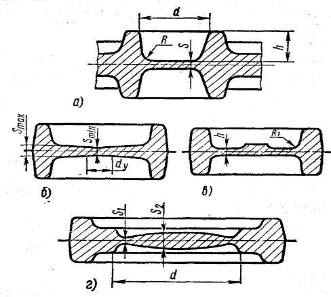

Тоқпақта және баспақта қалыптаған кезде қалыптаушы жылғада алдан ала жасалынатын далдашаны кейінірек қиюмен өтпелі тесікті алады. Артық қалыңдықты далдаша тесікті қиюды қиындатады, ал өте жұқа далдаша ұсталық белгінің шыдамдылығын азайтады. Далдашаның ұтымды пішінін және түрін таңдаудың кейбір ұсыныстары 4.1 кестесінде берілген.

Егер қобылау тереңдігі қобыланатын қуыстың диамертінен 2,5 рет және одан да артығырақ кіші болса, онда металды әр жаққа кеңейтуді жеңілдету үшін қиғаштіреуі бар белгілеуді қолданады. (4,2, б сурет). Сонда жазық бөлімнің диаметрі d1  (0,12d + 3) мм тең болады.

(0,12d + 3) мм тең болады.

Алғашқы жылғадағы, ал тағы да егер қалыптау алғашқы жылғасыз жүргізілетін болса, онда ақырғы жылғадағы белгілеудің төбесіндегі жұмырлау радиустерін мынандай формула бойынша анықтауға болады: r1 = r + 0,1h + 2 мм, мұндағы: r – осы соғылма үшін қабылданған кіші жұмырлау радиусы; h – белгілеу тереңдігі.

Қиғаштіреу түрде орындалған белгілеуі бар алғашқы жылғаны қолданып қалыптаған кезде ақырғы жылғада белгілеуді не жазық, не магазині бар етіп жасау мүмкін болады (4.2, в сурет). Бұл жағдайда жұмырлау радиусін алғашқы жылғамен салыстырғанда екі рет кіші ғып белгілейді, ал далдашадағы бунақтың hв/2 және в3 өлшемін әдеттегі кенеріктікі сияқты анықтайды.

Аласа соғылмалар үшін (h/d < 0,07) (жазық соқышта металды кеңейткеннен кейін немесе жазық белгісі бар алғашқы жылғада қалыптағаннан кейін) қалтасы бар белгілеуді қолдану ұсынылады (4.2, г сурет). Ақырғы жылғада қалыпталғаннан кейін қалта толық толтырылмауы керек. Сонда жұмырлану радиусын мынандай формуламен анықтайды r1 = 5h, ал r2 радиусын графикалық жолмен табады.

Баспақтың немесе тоқпақтың сырғағының қозғалысымен дәл келмейтін тесіктерді, қуыстарды және үңгілдерді соғылмаларда жасалмайды. Тетіктерді жобалаған кезде оларға жоламау керек.

4.1 кестесі

Далдашаның пішіні және өлшемі.

| Далдашаның пішіні | Сурет | Қолдануы және кейбір параметрлер. |

| Жазық | 4.2, а | Белгілеудің диаметрі d салыстырмалы кішкентай боған кезде. Жазық қабыршықтың қалыңдығы мынаған тең:  + +  ,мм. Жұмырлау радиустерін МЕСТ 7505-89 бойынша анықтайды ,мм. Жұмырлау радиустерін МЕСТ 7505-89 бойынша анықтайды

|

| Ойық (қиғаштіреумен) | 4.2, б | Белгілеудің орташа диаметрі үшін (d > 80мм) металдың ағу жағдайын жақсартады. Қабыршықтың орташа қалыңдығын S жазық далдаша үшін қолданылатын формула бойынша анық-тайды. Содан кейін мынандай параметрлерді есептейді: Smах = 1,35×S және Smіn = 0,65×S. Қалыптың төменгі жартысындағы орнату алаңың dу = 30 ÷ 50 мм тең етіп қабылдайды. |

| Қалыңдатылған (магазині бар) | 4.2, в | Осы вариант дайындаушы жылғасы бар қалыптауға қолданылады. Дайындаушы жылғада қиғаштіреуі бар далдаша орындалады, ал содан кейін ақырғы жылғада қалындатылған далдаша жасалынады. Сонда Smах қалыңдығы h дейін кішірейтіледі. Бұл далдашаны қиюды жеңілдетеді. Артық металл магазинге ығыстырылып шығарылады. |

| Дөңес (қалтасы бар) | 4.2, г | Белгілеу диаметрі үлкен болатын аласа соғылмалар үшін (d >150) қолданылады. Түйреу жеріндегі қалыңдық S1 = 0,4  , ал ең үлкен қимадағы қалыңдық S2 = 5S1 тең болады. Осы вариант бойынша қалыптау дайындаманы алдын ала шөктіргеннен кейін жүргізіледі. Қалтаның көлемі мүмкін болатын артық металмен салыстырғанда қормен жасалынады. , ал ең үлкен қимадағы қалыңдық S2 = 5S1 тең болады. Осы вариант бойынша қалыптау дайындаманы алдын ала шөктіргеннен кейін жүргізіледі. Қалтаның көлемі мүмкін болатын артық металмен салыстырғанда қормен жасалынады.

|

| Екі жақты айналмалы ұңгілдері бар ойық | 4.3, а | Ірі соғылмалар үшін. Қалыптау екі тоқпақта жүреді Біріншісінде дайындама шөктіріледі және сонымен қатар соғылмаға жақын түрді алып пішінің өзгертеді. Содан кейн екінші тоқпақта ақырғы жылғаға қалыптайды. |

| а – жазық ; б - ойық (қиғаштіреумен); в - қалыңдатылған (магазині бар), г - дөңес (қалтасы бар) 4.2 сурет Далдашасы бар соғылмалардағы тесіктер үшін ұңгілдердің белгілеуі |

Металды экономдау мақсатымен өндірістік сараптамада әр түрлі екі соғылманы үйлестіріп қалыптауды қолданады (оқулық [6] қараңыз). Үйлестіріп қалыптау үшін біреуінің тесігі далдашасының габариті басқа кіші соғылманың сыртқы қарамының өлшемдеріне жуықты сәйкес келетін соғылмаларды таңдап алады. Үйлестіріліп қалыптаған кезде металдың экономдығы соғылманы (кішісін) кенеріксіз жасаудың есебінен, ал тағы да үлкен соғылманы жасаған кезде дайындаманың бөлігін далдашаға жұмсамаудың есебінен алынады. Осындай технологиялық шешімдер ұсталық қалыптау өндірісінде металды пайдалану коэффициентін әсерлі жоғарлатады.

Қалған сұрақтар.Тетіктің сызбасында соғылмадағы талшықтардың орналасуына қойылатын талаптар көрсетіледі. Жалпы жағдайда талшықтардың орналасуы тетік жұмыс істеген кезде пайда болатын ең үлкен күштің әсеріне сәйкесті болуы керек. Соғылманың сызбасын жобалаған кезде қалыптаудың қолайлығын ескеру керек.

Соғылманы механикалық өңдеу үшін орнық ретінде әдетте ең үлкен диаметрі бар бөлімдерді немесе өңдеген кезде қарпуға және бунақты орнықтыруға қолайлы бөлімдерді қабылдайды. Соғылмадағы белгілеу орнын аяғында өңделмейтін ең көрінетін бөлімдерден таңдайды.

Қаттылыққа сынаудың орнын (ал тағыда механикалық сынауға үлгіліктің орнын және орналасуын) құрылымдаушымен келісу арқылы таңдайды.

Соғылманың сызбасын жобалаған кезде мынандай мүмкіндікті және ұтымдылықты ескеру керек:

соғылманың құрылымын жеңілдету және жақсарту;

соғылмадан әр түрлі тетіктерді алу үшін оны бірыңғайлау;

соғылмаларды жекелеп қалыптау үшін тетікті екі және оданда көп соғылмаларға бөлу (бөлінген соғылмалар пісірумен біріктіріледі);

екі және одан да көп тетікті бір соғылмада қалыптау (кейінірек қиып кесіледі);

мөлшерлеу және безеулеуді қолдану

Соғылманың сызбасын дайындау және техникалық талаптарды белгілеу. Суық соғылманың сызбасы цехта негізгі технологиялық құжат болып саналады. Оны тетік сызбасы негізінде жасайды. Соғылма сызбасында дайын тетікті үзінді сызықша сызығымен көрсетеді (немесе тұтас жұқа сызықпен). Осылай тетіктің тек керекті қарамын беру өңдеуге керекті әдіптің бар екендігін көрнекі көрсетеді. Дайын тетіктің осындай бейнесін сызбаның басқа проекциясында қайталамай, тек бір рет көбінесе қимада және тілікте беру қажет.

Соғылманың сызбасын дайындаған кезде соңғы сызбаны соғылма қалыпта алатын орынның жайындағыдай етіп сызады. Сызу масштабы 1:1. Ірі габаритті соғылмаларды сызған кезде (750 мм жоғары) рұқсат етілетін масштабты азайту (1:2) және өлшемі 50 мм кіші күрделі пішінді соғылмалар сызған кезде масштабы үлкейту (2:1) рұқсат етіледі. 1:2 масштабымен соғылмаларды сызған жағдайда күрделі қималарды табиғи мөлшерде береді.

Дайын тетіктің өлшемін жарым-жартылай соғылманың өлшемінің астына жақшада жазуға болады. Соғылманың өлшемін жазған кезде мынаны ескеру керек:

Соғылманың өлшемін дайын тетіктің сәйкесті өлшемімен салыстыру жолымен әдіп мөлшерін тексерудің ыңғайлылығы;

Соғылманың өлшемін тексерудің ыңғайлылығы;

Бақылаған кезде соғылманы белгілеудің жайлығы.

Суықтай соғылманың сызбасында ажыранды сызықты анықтайтын өлшемдерді көрсету қажет етілмейді.

Соғылманы қабылдаған кезде суықтай соғылманың сызбасы керек болғандықтан, одағы барлық өлшемдер шақтамамен қойылады. Бұдан басқа, соғылманың сызбасында оның атын және массасын, ал тағы да материалдың таңбасын және қыздыру әдісін береді.

Техникалық талаптарда мыналарды көрсетеді: жасаудың дәлдік класын; соғылманың күрделік дәрежесін; рұқсат етілетін қылау мөлшерін және қалыптың ығысуын; соғылманың көрсетілмеген өлшемдеріне дәлдік; соғылмада қобыланатын белгілеудің және сыртқы қарамының қиясы жоқтығы бойынша шақтамалар; жазықтық еместік және түзу сызықтық еместік (жазық беттер үшін); радиалды ауытқыманы (цилиндрлік беттер үшін); сызбада көрсетілмеген жұмырлау радиустерін; термиялық өңдеу режімдерін; соғылманың қаттылығын; сыртқы ақаулардың тереңдігі және оларды тазалаудың тәсілдерін; соғылманың бетін отқабыршықтан тазалау тәсілдерін; және т.б.

Соғылмаға ерекше шарт қойғанда, қаттылықты сынаған кездегі орынды, таңбалау орнын, механикалық сынау үшін кесілетін үлгінің орнын көрсететін басылған қағаз техникалық талапқа кіргізілуі қажет.

Ыстық соғылманың сызбасын жасау. Ыстық соғылманың сызбасын суықсоғылманың сызбасы бойынша жасайды және сол масштабпен сызады. Ыстық және суық сызбалардағы номинал өлшемдер әр түрлі металдар мен қорытпалар үшін бірдей емес болатын жылулық шөгумен өзара айырмашылықта болады. Бұдан басқа, соғылманың және оның элементтерінің (жұқа және тез суынатын) біркелкі емес шөгуін ескеруг қажет.

Болатты қалыптаудың аяққы температурасын шамамен есептеу үшін 900-1000оС температураға тең етіп қабылдайды. Бұл жуықты 1,5 % тең сызықтық шөгуге сәйкес келеді.

Ыстық қалыптаудың сызбасындағы өлшемдер соғылманы қалыпта орналастырудың және қимаүлгілерді белгілеу ерекшелігін ескеріп шақтамасыз беріледі. Ол үшін ажыранды сызықтан биіктік бойынша өлшемдерді қойып, оны салу үшін керекті барлық мәлеметтерді көрсетеді. Қалыптау еңісімен құратын кенермені жеңіл белгілеу үшін, кенерменің көлбеу кесінділерін көрсету керек. Әдетте сызбада ескертуде ескерілген шөгу мөлшерін, айтылмаған қалыптау еңісін және жұмырлау радиусін беру қажет. Ыстық соғылманың сызбасын бейнелеудің мысалы нақты тетіктерді қалыптаудың технологиялық үрдістерін жасаған кезде келтіріледі.

Негізгі әдебиеттер [3] (тарау 1, бет 7 – 29); [4] (тарау 5, бет 260 – 312).

Қосымша әдебиеттер [6] (тарау 6, бет 83 – 123).

Бақылау сұрақтары

1. Қалыптаған кезде пішін өзгеру қай жерде жүреді ?

3. Ашық қалыптау жабық қалыптаудан немен айырмашылықта болады ?

4. Кенеріксіз қалыптауда қандай артықшылық бар ?

5. Көлемдік қалыптаудың қандай негізгі түрлері бар ?

6. Қалыптанатын соғылманың сызбасын жасауды қандай ретпен жүргізеді ?

7. Соғылманың күрделілік дәрежесін қандай формуламен анықтайды ?

8. Болат тобын қалай анықтайды ?

9. Ажырама сызықтың жайын қалай анықтайды ?

10. Соғылманы жасауға шақтаманы қалай белгілейді ?

11. Механикалық өңдеуге әдіпті қалай белгілейді ?

12. Кенермеге не жатады және оны қалай белгілейді ?

13. Қобылау үшін қандай далдаша мен қабыршықты білесіздер ?

14. Ыстық соғылманың сызбасын қалай жасайды ?

Дәріс

Қалыптау еңістерін белгілеу.Соғылманы жылғадан оңай шығару үшін қалыптау еңістерін белгілейді. Бұл еңістерді тетіктің барлық тік беттеріне белгілейді. Айтылған беттер қалыптың қозғалыс жолына паралельді болады.

Қалыптау еңістерін ішкі және сыртқы деп екіге бөледі (жоғары жақты қараңыз).

Сыртқы қалыптау еңісі деп соғылма салқындаған кезде қалып жылғасының бетінен кететін соғылманың бетінде орналасқан еңістерді айтады.

Ішкі қалыптау еңісі деп соғылма салқындаған кезде қалып бетіне қысылатын соғылманың бетінде орналасқан еңісті айтады.

Соғылма салқындаған кезде металл жылға шығыңқылығын тығыз қоршап алады. Осындайда ішкі қалыптау еңісінде жеткілікті мөлшер бар болмаса, онда соғылма металын осы шығыңқылықтан алу өте қиын болып кетеді.

Стандарт бойынша ішкі қалыптау еңісі сыртқы қалаптау еңісінен 2 – 3 о үлкен болу қеректілігі анықталған (жоғары жақты қараңыз). Көпшілік жағдайда сыртқы қалыптау еңісінің мөлшері 5 – 7о болуы жеткілікті екендігі табылған.

Сыртқы қалыптау еңістерінің мөлшері мынандай факторлардан тәуелді болады: сәйкесті қуыстың тереңдігі мен енінің қатнасынан; қуыстың көрінісінің пішінінен; қуыстың ұзындығы мен енінің қатнасынан.

Осы қатынастар үлкен болған сайын қуыстың бүйірлік қабырғаларының әсері кішкентай болады және қалыптау еңісін кішкентай етіп таңдауға болады.

Ішкі қалыптау еңісімен сыртқы қалыптау еңісі бірдей факторлардан тәуелді болады. Тек қуыстың орнына шығыңқылықты қарау керек.

Қалыптау еңістеріне тағы да мыналар әсер етеді: соғылма материалы; қалып майы; итеріп шығарушының бар болуы.

Соғылманың материалы мен қалып майы үйкеліс коэффциентіне әсерін тигізеді. Үйкеліс коэффициентінің мөлшерінен соғылманы қуыстан шығару тәулді болады. Үйкеліс коэффициенті кішкентай болған сайын қалыптау еңісін кішкентай етіп алуға болады.

Қалыптау еңісінің мөлшері көп болған сайын соғылмадағы кенерме металының мөлшері көп болады. Сондықтан қалыптау еңісін кішкентай етіп алуға тырысады. Мұнымен бірге еңістерді бірыңғайландыруға тырысады. Ол үшін бір соғылмаға екі-үштен көп емес қалыптау еңістерін таңдайды. Қалыпты жасаған кезде стандартталған жонғыш жиынтығын қолданатын болғандықтан қолданылатын қалыптау еңістерінде де мынандай стандартты мәндер бар болады: 3, 5, 7, 10, 12 және 15о. Қалыптау еңістерін таңдауды кесте бойынша жүргізеді (оқулық [6] қараңыз).

Қалыптау еңістерін белгідеген кезде соғылманы бұрып, соғылманың қабырғасымен еңісті пайда болғызуға боладыма екен тексереді, яғни қосымша қалыптау еңісінсіз қалыптау боладыма екен тексеріледі.

Қалыптау еңістерін белгілегеннен кейін жоғарғы және төменгі қалыптарда ажырама сызық бірдей болатындығын тексереді. Ажырама сызық бірдей болу үшін айтылған еңістерді дәлдеп түзетуді жүргізеді. Мысалы, егер жоғарғы және төменгі қалыптарда қуыстар тереңдігі бірдей болмаса, онда қалыптау еңістерінің сызықтары ажырама жазықтығының бір нүктесінде қилыспауы мүмкін.

Жұмырлау радиустерін анықтау.Соғылманың сапасына, қалыптың беріктігіне және металдың ағыс жағдайына соғылманың ішкі және сыртқы жұмырлану радиустері қатты әсер етеді (оқулық [6] қараңыз).

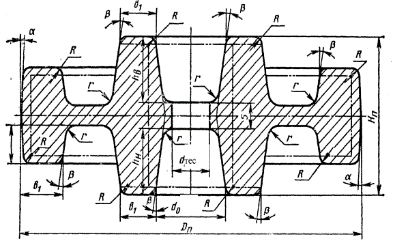

Кернеудің шоғырлануын болдырмау үшін, қалып жылғасының бұрыштарында қызудан пайда болатын жарықтарды болғызбау үшін, жылға бұрыштарын толтыру үшін керекті күшті азайту үшін және талшық бағытын жатық өзгертуді қамтамасыз ету үшін соғылманы құрылымдаған кезде жұмырлаудың сыртқы радиустерін қарастырады (5.3 сурет). Сыртқы радиустердің R ең кіші мөлшері соғылманың массасынан және жылға қуысының тереңдігінен тәуелді болады.

Ішкі жұмырлану радиустерін r соғылманың ойымдарына және қалып қуыстарының шығынқы жерлеріне белгілейді (5.3 сурет). Ішкі жұмырлау радиустері сыртқы радиуске қарағанда 3 – 4 есе көп болады.

| R және r – сәйкесті сыртқы және ішкі радиустер; α және β – сәйкесті сыртқы және ішкі қалыптау еңістері; Dп – соғылманың диаметрі; Нп – соғылманың биіктігі; hн және hв – тесіктер үшін төменгі және жоғарғы белгілеудің тереңдіктері 5.3 сурет Соғылма сызбасы |

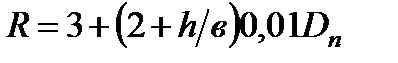

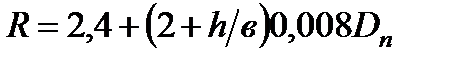

Терең жерлердің ішкі жұмырлану радиустерін мынандай формуланы қолданып та табуға болады:  , ал басқа жағдайларда мынандай формуланы да қолдануға болады:

, ал басқа жағдайларда мынандай формуланы да қолдануға болады:  , мұндағы Dп – соғылманың диаметрі; в – терең жерлердің ені; h – терең жерлердің биіктігі.

, мұндағы Dп – соғылманың диаметрі; в – терең жерлердің ені; h – терең жерлердің биіктігі.

Жұмырлану радиустерінің мәндерін мынандай қатардан таңдау ұсынылады: 0,8; 1,0; 1,5; 2,0; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,5; 15,0; 20,0; 25,0; 30,0.

Тесік пен терең жерлерді және шығыңқылықтарды жобалау.Егер тесік белгілеуінің табанының диаметрі мынандай формуламен тапқан мөлшерге сәйкес келсе: d = 24+ 0,0625Dп, онда тесікті қалыптаған кезде жасауға болады деп есептейді.

Жоғары таңбалы белгілеу hв ≤ dо тереңдігімен жасалынады; төменгі таңбалы белгілеу hн ≤ 0,8dо тереңдігімен жасалынады. Соғылманың сақиналы шығыңқылығының ең кішкентай ені соғылманың өлшемі бойынша мынандай формуламен анықталады: в1min = 10 + 0,0625Dп.

Егер шығыңқылықтың ені в1 > в1min болса, онда бұл шығыңқылықты соғылмада жасайды. Бірақта мынандай шарт орындалу керек: h/в1 ≤ 0,8. Егер бұл талап орындалмайтын болса онда кенерме белгіленеді.

Қолданылатын белгілеулердің түрлері және оларды қолданудың жағдайлары 4 дәрісте келтірілген.

Егер тесілетін тесіктің тереңдігі h > 1,7 dо болса немесе дөңгелектену радиусын мынандай формуламен анықтағаннан кейін: r1 = r + 0,1h + 2, мм жазық бөлім қалмайтын болса, онда тұйық белгілеу қолданылады (оқулық [6] қараңыз).

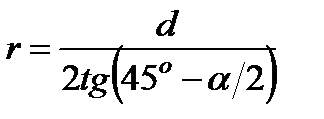

Тұйық белгілеудің жұмырлану радиусын мынандай формуламен анықтайды:

.

.

Дата добавления: 2016-12-08; просмотров: 1881;