Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 26 страница

В регенераторе газ, охлажденный до 400 °С, перемешивается с атмосферным воздухом, поступающим из компрессора. Далее эта смесь направляется в воздухонатриевый теплообменник.

Основными проблемами при эксплуатации атомовоза могут быть обеспечение безопасности обслуживания, ремонта и эксплуатации атомных реакторов и захоронение радиоактивных отходов.

КПД атомовоза может составлять около 15 %.

6.5. Локомотивное хозяйство

Для обеспечения перевозок железнодорожный транспорт имеет тяговые средства (локомотивы), а также технические устройства, обеспечивающие их работу. Весь этот комплекс называется локомотивным хозяйством.

К техническим средствам и сооружениям локомотивного хозяйства относятся тепловозы, электровозы, дизельные поезда, электропоезда, экипировочные устройства, склады топлива, песка и смазки, основные локомотивные депо, пункты оборота локомотивов и смены бригад, специализированные мастерские по ремонту отдельных узлов локомотивов, пункты технического обслуживания, станки, оборудование и коммуникации.

Локомотивные депо являются основными линейными предприятиями локомотивного хозяйства. Локомотивные дегю бывают электровозные, тепловозные, моторвагонные, грузовые, пассажирские и смешанные, а также эксплуатационные, ремонтные и эксплуатационно-ремонтные.

Эксплуатационные депо делятся на основные и оборотные. Основные депо имеют приписной парк локомотивов, здания, мастерские и другие технические средства для выполнения текущего ремонта, технического обслуживания и экипировки.

Оборотные депо не имеют приписного парка локомотивов и предназначены для экипировки, технического обслуживания, выдачи локомотивов под поезда, а также для смены и отдыха локомотивных бригад.

Ремонтные депо также не имеют приписного парка локомотивов и предназначены для ремонтов различного вида.

Пункты технического обслуживания локомотивов располагаются на территории основных или оборотных депо, а также в пунктах экипировки.

Время непрерывной работы поездной локомотивной бригады не должно превышать 8 часов. Исходя из этого требования и размещаются пункты смены бригад.

Локомотивы при обслуживании поездов обращаются на участках различной протяженности. Участком обращения локомотивов называется часть железной дороги, расположенная между двумя оборотными пунктами, в пределах которой имеется хотя бы один пункт смены локомотивных бригад. В пункте оборота прибывшие локомотивы ожидают поезда для обратного следования с ними.

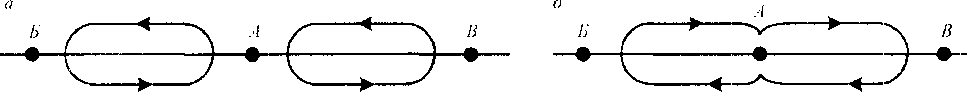

Во времена паровозной тяги участок между основным и оборотным депо назывался тяговым плечом. Его длина составляла 100—140 км для грузовых поездов. При этом езда могла осуществляться по двум схемам — плечевой и кольцевой.

При плечевой схеме (рис. 6.18, а) локомотивы от места приписки основного депо А следовали до пунктов оборота Б и В, а затем возвращались на станцию А с поездами обратного направления. Там локомотив после отцепки от состава следовал вдело для смены бригады, экипировки и технического обслуживания.

Рис. 6.18. Схемы обслуживания поездов локомотивами: а— плечевая; о - кольцевая

Рис. 6.18. Схемы обслуживания поездов локомотивами: а— плечевая; о - кольцевая

|

Кольцевая езда (рис. 6.18, 6) стала применяться для сокращения простоя локомотивов на станциях, где расположено основное депо. При кольцевой схеме локомотивы на станции основного депо от состава не отцепляются, а бригады меняются на станционных путях. Экипировка и техническое обслуживание производятся в пунктах оборота.

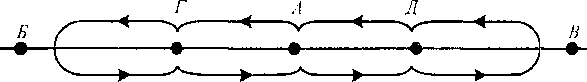

Тепловозы и электровозы способны без захода в депо совершать пробеги до 800—1000 км. Поэтому с их появлением стала широко применяться езда с обслуживанием локомотивов неприкрепленными сменными бригадами на удлиненных участках обращения (рис. 6.19).

Рис. 6.19. Кольцевая езда на удлиненном участке обращения

Рис. 6.19. Кольцевая езда на удлиненном участке обращения

|

При такой схеме экипировка и техническое обслуживание локомотивов осуществляются на станциях оборота Б и 5, а на станциях ГиД — смена локомотивных бригад. В основное депо, расположенное на станции А, локомотив уходит для периодических ремонтов и ТО-3.

Кольцевая схема работы локомотивов на удлиненных участках обращения при сменной работе бригад является наиболее распространенной.

На каждом локомотиве должен быть определенный запас некоторых материалов, который необходимо периодически пополнять. Этот процесс называется экипировкой. При экипировке локомотивы снабжаются топливом, смазкой, водой, песком и обтирочными материалами. Процесс экипировки обычно совмещается с техническим обслуживанием ТО-1 и ТО-2.

Частота экипировки локомотивов зависит чаще всего от запаса песка и интенсивности его расхода. Для сокращения времени экипировки все операции по ее выполнению стараются производить по возможности параллельно по времени и совмещать по месту их осуществления.

На пунктах экипировки сырой и сухой песок хранятся отдельно. Сушка песка производится пескосушильными установками барабанного типа, работающими на угле, мазуте или газе. Сухой песок поступает на склад или в раздаточные бункеры, откуда по гибким шлангам поступает в песочницы локомотива.

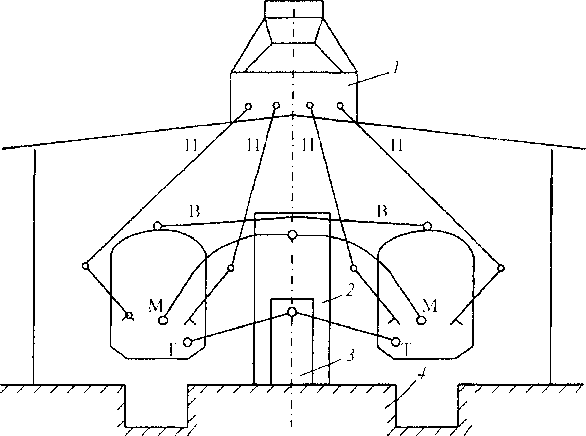

Смазочные масла и топливо хранятся в резервуарах и перекачиваются на тепловозы насосами через раздгггочные колонки. На рис. 6.20 показана схема расположения устройств для совмещенной экипировки и технического осмотра тепловозов.

I

Рис. 6.20. Схема расположения экипировочных устройств для тепловозов: / — пескораздаточный бункер; 2 — маслораздаточная колонка; 3—топливораздаточная колонка; 4—смотровая канава; Т, П, М, В — трубопроводы с гибкими наконечниками для подачи топлива, песка, масла и воды соответственно

Рис. 6.20. Схема расположения экипировочных устройств для тепловозов: / — пескораздаточный бункер; 2 — маслораздаточная колонка; 3—топливораздаточная колонка; 4—смотровая канава; Т, П, М, В — трубопроводы с гибкими наконечниками для подачи топлива, песка, масла и воды соответственно

|

Экипировочные устройства должны обеспечить соответствие материалов, выдаваемых на локомотив, определенным требованиям.

Например, песок должен иметь влажт lociъ не более 0,5% по весу с размерами зерен в пределах 0,1—0.2 мм.

Вода для охлаждения дизелей должна иметь антикоррозионные присадки и нормированную жесткость.

Для поддержания локомотивов в исправном состоянии существует система технического обслуживания и ремонта. Эти операции производятся после выполнения локомотивом установленных норм пробега или через определенное время работы.

Повышение качества ремонта и сокращение времени простоя в ремонте достигается путем специализации и кооперирования при деповском ремонте. Наиболее эффективной формой организации ремонтного производства является агрегатный метод. Он заключается в том, что изношенные детали, узлы или агрегаты локомотива, стоящего в ремонте, заменяются заранее отремонтированными.

Для локомотивов и моторвагонного подвижного состава установлены следующие виды ремонта и технического обслуживания: капитальный ремонт КР-1, КР-2, текущие ремонты ТР-1, ТР-2, ТР-3 и техническое обслуживание ТО-1, ТО-2, ТО-3 и ТО-4.

Целью технического обслуживания является обеспечение работоспособности локомотивов в процессе эксплуатации.

Техническое обслуживание ТО-1 выполняется локомотивной бригадой в пути следования, а также в процессе приемки и сдачи локомотива. При ТО-1 смазываются узлы и детали, проверяется прочность соединений, ходовые части, тяговые электродвигатели, тормозное оборудование, радиосвязь, автосцепка, электрооборудование, песочницы и другие части локомотива.

Техническое обслуживание ТО-2 производится в пунктах технического обслуживания с использованием приборов диагностики. При этом выполняются все работы в объеме ТО-1, а также дополнительно проверяется последовательность срабатывания электрических аппаратов, состояние аккумуляторных батарей, работа дизель-генераторов, состояние букс колесных пар, рессорного подвешивания, тормозной рычажной передачи. Электрические машины продуваются сжатым воздухом.

Техническое обслуживание ТО-3 производится в депо приписки локомотива после пробега 210—400 тыс. км в зависимости от типа локомотива. При ТО-3 выполняются все работы в объеме ТО-2, а также дополнительно проверяется частота вращения дизеля на тепловозах, проверяется герметичность секций холодильников и производится продувка их воздухом, снимаются форсунки дизелей и испытываются на стенде, осматриваются поршни, очищаются от нагара окна цилиндровых втулок дизеля, промываются или заменяются фильтры, измеряется сопротивление изоляции силовых и вспомогательных электрических цепей,

проверяется крепление моторно-осевых подшипников и подвесок тяговых двигателей, проверяются состояние и характеристики токоприемников, осматриваются предохранители и контакторы высоковольтных цепей и цепей управления, а также производятся другие работы.

Техническое обслуживание ТО-4 предусматривает обточку бандажей колесных пар без их выкатки из-под локомо тива с целыо восстановления профиля поверхност и катания бандажа.

Текущие ремонты ТР-1, ТР-2 и ТР-3 производятся в локомотивных депо.

Текущий ремонт ТР-1 включает все работы, предусмотренные ТО-3, кроме того осматриваются зубчатые передачи тягового электропривода, проверяются зазоры моторноосевых подшипников. Выполняется ревизия автоматических тормозов, снимаются, очищаются и проверяются турбокомпрессоры тепловозов. Настраиваются регуляторы напряжения, реле обратного тока. Снимаются, очищаются и ремонтируются дугогасительные камеры, контакторы и быстродействующие выключатели. Проверяется производительность компрессоров, работа песочниц, тщательно осматриваются ходовые части.

Текущий ремонт ТР-2 предусматривает выполнение операций в объеме ТР-1, кроме того при необходимости производится обточка колесных пар без выкатки из-под локомотива, выполняются разъединение и ревизия сочленения электровозных тележек. Производится подъем кузова для ревизии пятниковых узлов, проверяются фрикционные аппараты автосцепки. После ТР-2 тепловозы подвергаются полным реостатным испытаниям.

При текущем ремонте ТР-3 выполняются все работы в объеме ТР-2, а также ревизия подшипников электрических машин, пропитка обмоток, проточка и продороживание коллекторов. Тележки выкатываются, разбираются и ремонтируются. Выполняется освидетельствование колесных нар и обточка бандажей, аккумуляторы снимаются и ремонтируются.

Капитальный ремонт локомотивов выполняется на локомотиворемонтных заводах.

При капитальном ремонте КР-1 с локомотива снимаются тяговые двигатели, вспомогательные машины и аппаратура. Производится ремонт изношенных частей или их замена. Обмотки электрических машин пропитываются, колесные пары подвергаются полному освидетельствованию, бандажи колес при необходимости меняются. Производится также смена аккумуляторных батарей. Локомотив окрашивается внутри и снаружи.

Капитальный ремонт КР-2 производится с полной разборкой локомотива и необходимой заменой или восстановлением полного ресурса всех агрегатов, узлов и деталей. Выполняется также необходимая модернизация.

Для того чтобы оценить объем работы и качество использования локомотивов, эксп- луазацнонную работу локомотивного хозяйства и его линейных предприятий, а также предусмотреть необходимые расходы по перевозкам, применяется система количественных и качественных показателей.

К количественным показателям работы локомотивов относятся: пробег в локомотиво- киломстрах; время работы в локомотиво-часах; объем перевозок в тонно-километрах брутто. Количественные показатели служат основанием для расчета парка локомотивов, программы ремонта, численности работников, потребности в топливе или электроэнергии.

Качественные показатели характеризуют степень использования локомотивов. К ним относятся расчетная, средняя, унифицированная и критическая масса поезда; техническая, участковая, ходовая и маршрутная скорость; среднесуточный пробег, полный и эксплуатационный оборот, коэффициент потребности локомотивов.

Улучшение качественных показателей работы локомотивов приводит к снижению себестоимости перевозок, повышению производительности труда, сокращению потребности в подвижном составе, уменьшению численности работников.

Линейный пробег локомотивов с поездами за определенный период времени определяется по формуле

MS - 2L NT,

уч

где М — количество локомотивов;

S — путь, пройденный локомотивами, км;

L — длина участка обращения локомотивов, км;

N — количество пар поездов на участке за сутки;

Т— количество дней в расчетном периоде.

Годовой пробег локомотивов

MS = 2L N • 365.

н>д уч

Одним из важнейших показателей, характеризующих перевозочную работу, выполняемую локомотивным депо, является объем перевозок в тонно-километрах брутто. Работа одного локомотива за сутки

A = S ■ е,

суг ср ^5

где S — среднесуточный пробег одного локомотива, км;

Q — масса состава брутто в тоннах.

Работа локомотивов депо за год

А = SMS Q,

ГОД юд^’

где 1.MS — годовой пробег локомотивов депо, км.

Суточный бюджет полезного времени работы локомотива определяется как отношение времени движения локомотива с поездом за один полный оборот ко времени полного оборота за сутки:

t =2lJL24

чол п 1 об

где 2/ — время движения локомотива с поездом за один полный оборот, ч;

Сб — время полного оборота, ч.

Локомотивный парк, находящийся в распоряжении депо, состоит из эксплуатируемого и неэксплуатируемого парков:

М - М + М ,

Э 1Г)

где — эксплуатируемый парк, Мт — неэксплуатируемый парк, шт.

Расчет эксплуатируемого парка при заданном числе пар поездов, заданных участковых скоростях движения и длине участков обращения можно производить по коэффициенту потребности:

где К — коэффициент потребности локомотивов на пару поездов;

N — количество пар поездов на участке.

Коэффициент потребности определяется в зависимости от времени полного оборота локомотива:

т

К = об

п ” 24 ’

где Го0 — время полного оборота локомотива, ч. Таким образом,

Время полного оборота локомотива

^об =Т уч+^п.о + ^ОС,

где Т --- суммарное время хода по участку, ч;

Т — суммарное время нахождения локомотива в пунктах оборота, ч;

7^ — время простоя локомотива с поездом (без отцепки) на станции основного депо, ч.

Время простоя локомотива в пункте оборота затрачивается на отцепку, следование к пункту технического обслуживания, техническое обслуживание, ожидание поезда, приемку-сдачу, следование в парк отправления, прицепку, пробу тормозов.

15. Вагоны

6.6. Сила тяги локомотивов

Тяговые расчеты являются основной частью науки о тяге поездов. Они включают в себя методики для определения массы, скорости и времени хода поезда по перегону, расхода топлива и электроэнергии, длины тормозного пути.

По отношению к неподвижным предметам, в том числе к рельсам, движение поезда рассматривается как поступательное. Считается, что все точки поезда имеют одинаковые скорости по величине и направлению, то есть поезд рассматривается как материальная точка. В то же время эта точка имеет конечный объем и конечную массу.

В реальной жизни поезд представляет собой систему материальных тел, имеющих между собой упругие и жесткие связи. К этим телам относятся вагоны и локомотивы. Упругими связями являются ударно-тяговые приборы, осуществляющие сцепление вагонов между собой. Жесткими связями являются рельсы, если пренебречь их упругостью.

На поезд действует большое количество сил, которые делятся на внешние и внутренние. Внешние силы исходят от тел, не входящих в рассматриваемую систему. Это притяжение земли, реакции рельсов, сопротивление воздуха.

Внутренние силы — это силы взаимодействия между отдельными элементами материальной системы. Эти силы всегда парные, то есть равны по величине, действуют по одной линии и противоположно направлены. В материальной системе равнодействующая внутренних сил и их результирующий момент относительно любой оси равны нулю. Следовательно, центр тяжести тела не может изменить своего положения под действием внутренних сил. Для этого необходимо иметь внешние силы. Значит и движение поезда возможно только под действием внешних сил.

В тяговых расчетах рассматриваются только те внешние силы, которые действуют на поезд по направлению движения. Их можно объединить в три группы. К первой группе относится сила, передающаяся от локомотива. Это сила тяги F. Ко второй группе относятся естественные силы, препятствующие движению W. К третьей группе относятся искусственные силы, препятствующие движению. Это тормозные силы В.

Рассмотренные силы никогда не действуют в поезде одновременно, а только в различных комбинациях, например, сила тяги и сила естественного сопротивления, тормозная сила и сила естественного сопротивления. Сила естественного сопротивления может также действовать только одна.

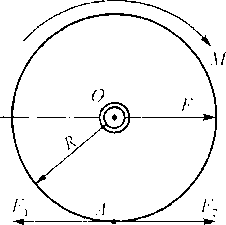

Сила тяги создается тяговым двигателем локомотива, который в свою очередь создает вращающий момент М (рис. 6.21). Точка А является опорой колеса на рельс. Если к колесу приложен момент АД направленный по часовой стрелке, то его можно заменить парой сил F и F Сила F приложена в точке О через буксы к раме тележки и направлена по движению. Сила F приложена в точке А к рельсу и направлена против движения. Она стремится создать проскальзывание опорной точки колеса в сторону, противоположную движению.

Под действием давления колеса в опорной точке возникает ре- 12 акция на силу F . Эта реакция /д равна по величине F{ и направлена

|

в противоположную сторону, но по той же линии действия. Сила F является внешней по отношению к колесу. Она как бы непрерывно отталкивает колесо от рельса, то есть, создает упор колеса о рельс, без которого невозможно поступательное движение локомотива.

В результате равенства сил F и /д освобождается сила F для осуществления движения локомотива. В тяговых расчетах силой тяги локомотива считают горизонтальную реакцию /д. Так как сила /д направлена по касательной к ободу колеса, ее называют касательной силой тяги. Для локомотива в целом Рис 6 71 Схема касательная сила тяги определяется как сумма касательных сил

образования силы тяги каждого колеса и обозначается 1"к.

При эксплуатации локомотива желательно реализовать как можно большие значения силы тяги, но это возможно только до определенной ее величины. Так как сила F2 является как бы упором, препятствующим силе F] сдвинуть колесо по рельсу, то ее можно назвать силой сцепления между колесом и рельсом.

Сила сцепления имеет природу сил трения и в первом приближении она равна произведению нормального давления колеса Q на коэффициент сцепления \|/к колеса с рельсом:

F = Q • \1/ .

сц т к

Сила тяги может возрастать лишь до тех пор, пока она не достигнет предельной силы сцепления колес с рельсами. Если вращающий момент тягового двигателя будет продолжать увеличиваться, то сцепление между колесами и рельсом нарушается, и колеса начинают проскальзывать (буксовать). В теории тяги принято измерять давление Q в тоннах, а силу тяги в килограммах.

Тогда максимальное значение силы тяги будет для одного колеса

f2 = 10002 • ¥к-

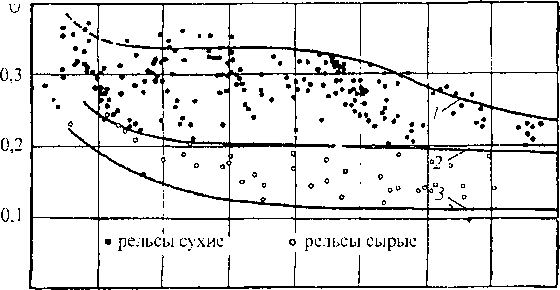

Величина коэффициента сцепления зависит от множества факторов, из которых основными являются: наличие на рельсах загрязнений и влаги (рис. 6.22), род двигателя локомотива, температура колес и рельсов, нагрузка от колеса на рельс (чем больше нагрузка, тем выше коэффициент сцепления), скорость движения, тип тормоза (колодочный или дисковый).

0 20 40 60 80 100 120 140 v, км/ч

Рис. 6.22. Зависимость коэффициента сцепления от скорости движения при различном состоянии поверхности рельсов [1]

0 20 40 60 80 100 120 140 v, км/ч

Рис. 6.22. Зависимость коэффициента сцепления от скорости движения при различном состоянии поверхности рельсов [1]

|

Определить величину коэффициента сцепления расчетным путем невозможно, поэтому применяются экспериментальные методы.

Опытные поездки дают большой разброс значений коэффициентов сцепления в результате действия множества различных факторов, случайно изменяющихся в процессе движения. Соответственно и сам коэффициент сцепления можно рассматривать как случайную величину, изменяющуюся однако в определенных пределах от 0,4 при благоприятных условиях до 0,1 при неблагоприятных. Расчетные значения коэффициентов сцепления устанавливаются правилами тяговых расчетов (ПТР) в зависимости от типа локомотива и скорости движения.

Одним из основных требований, предъявляемых к локомотиву, является реализация большой силы сцепления, так как именно величиной \|/ определяется вес состава, который может везти данный локомотив. Для повышения коэффициента сцепления применяются различные меры конструктивного характера, однако, наиболее эффективным и распространенным методом является подача песка под колеса локомотива. Можно применять также различные способы очистки рельсов и поверхности бандажей (например подтормаживанием).

6.7. Тяговая характеристика локомотива

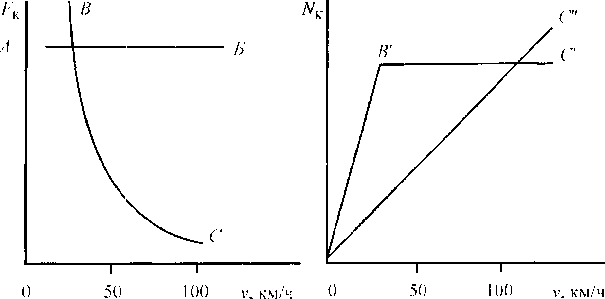

Тяговой характеристикой локомотива называется зависимость силы тяги от скорости движения FK = fly). Наибольшая величина силы тяги необходима при трогании поезда с места, при наборе скорости и при движении по наиболее крутому подъему. Если бы величина FK не зависела от скорости, а была бы все время постоянной, то тяговая характеристика изображалась бы прямой линией АБ, параллельной оси абсцисс, как это показано на рис. 6.23.

Так как реализуемая мощность локомотива равна произведению силы тяги на скорость (NK = = F ■ г), то ее зависимость от скорости при FK = const выражается прямой линией ОС” (рис. 6.24). При этом полная мощность используется только при максимальной скорости. При меньших скоростях движения мощность локомотива недоиспользуется.

В тоже время профиль пути состоит из подъемов, площадок и спусков, то есть является переменным. На подъемах сила тяги требуется больше, а скорость всегда меньше, а на спусках наоборот. В идеальном случае при переменном профиле пути тяговая характеристика соответствует закону равноплечей гиперболы (кривая ВС, рис. 6.23). При такой тяговой характеристике реализуемая мощность локомотива остается постоянной (линия В'С',

|

| Рис. 6.23. Тяговая характеристика локомотива |

рис. 6.24), а следовательно, обеспечивается ее полное использование в широком диапазоне скоростей.

| Рис. 6.24. Характеристика мощности локомотива |

| 111 на ()111 0111 на 1111 111 на 0112 112 на 01II |

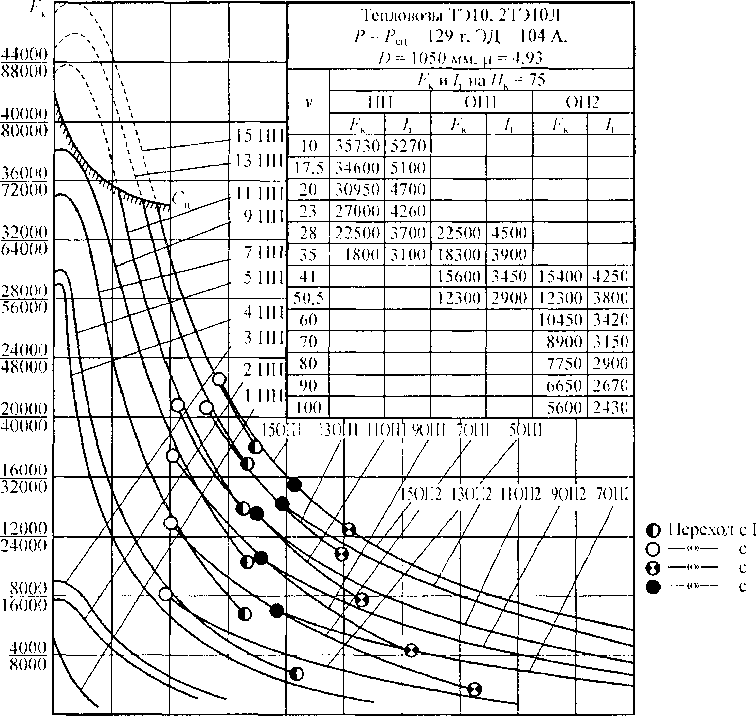

| О 10 20 30 40 50 60 70 80 90 г-, км/ч Рис. 6.25. Тяговые характеристики тепловоза |

|

Кроме ограничения силы тяги по условиям сцепления колеса с рельсом существуют также и другие ограничения, связанные с особенностями локомотивов. Реальные тяговые характеристики локомотивов составляют на основе данных, получаемых при тяговых испытаниях (рис. 6.25).

Силу тяги электровоза ограничивают условия сцепления колес с рельсами (кривая Сц) и наибольший ток, при котором не происходят такие опасные процессы как перегрев обмоток или искрение под щетками.

Тяговые характеристики локомотивов служат для определения силы тяги в зависимости от скорости движения в кГс. Удельная сила тяги / определяется делением касательной силы тяги FK в кГс на массу поезда (Р + G) в тс, где Р и G масса локомотива и состава.

6.8. Сопротивление движению поезда

Силами сопротивления называются внешние силы, приложенные к поезду и направленные в сторону, противоположную движению. Некоторые из этих сил действуют постоянно и создают основное сопротивление движению. К этим силам относятся, в частности, силы трения в подшипниках, удары в рельсовых стыках, силы трения между колесами и рельсами, сопротивление воздушной среды.

За основное принимают сопротивление, которое испытывает поезд при движении по прямому горизонтальному участку пути с равномерной скоростью при нормальных метеорологических условиях, то есть при температуре от минус 10 до плюс 20 градусов Цельсия и при скорости ветра не более 5 м/с.

Временно действующие силы сопротивления создают дополнительное сопротивление движению поезда. Оно появляется при движении по кривому участку пути, на подъем, при метеоусловиях, отличных от нормальных и в некоторых других случаях.

В тяговых расчетах принято, что все силы сопротивления, измеряемые в килограммах, относят к одной тонне веса поезда и называют удельными. Они измеряются в кГс/тс. Основное удельное сопротивление движению локомотива обозначается и> ', а движению вагона и» ".

Основное сопротивление движению локомотивов рассматривается как сопротивление перемещению любой повозки, так как оно возникает в экипажной части. В этом случае считается, что зубчатые передачи от тяговых электродвигателей к движущим осям разъединены. Поэтому основное удельное сопротивление локомотива и’0' часто называют удельным сопротивлением локомотива как повозки.

Так как на локомотивах всегда имеются тяговые электродвигатели, а также передаточный механизм от них к ведущим осям, то появляется дополнительное сопротивление от сил трения в механической передаче и от потерь электроэнергии в тяговых электродвигателях. Это дополнительное сопротивление называется сопротивлением локомотива, как машины. В тяговых расчетах оно не учитывается, так как сила тяги на ободе колеса FK определяется с учетом КПД локомотива.

Сопротивление от трения в буксовых подшипниках возникает при вращении шейки оси относительно корпуса буксы. При этом происходит трение качения роликов по беговым дорожкам колец, трение между деталями подшипников и смазкой и внутреннее трение между слоями смазки. Теоретически рассчитать сопротивление движению от подшипников весьма сложно, поэтому при тяговых расчетах используются экспериментальные данные, получаемые в опытных поездках.

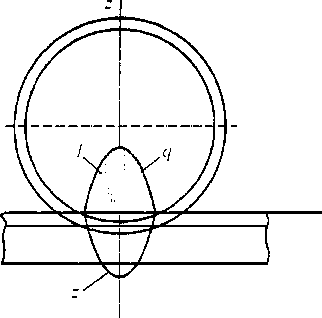

Одной из составляющих основного сопротивления является сопротивление от качения колес по рельсам. Вследствие упругости бандажной и рельсовой стали, а также из-за больших давлений, передаваемых от колеса на рельс, касание колеса с рельсом происходит не в точке, а по небольшой контактной площадке, имеющей форму эллипса (рис. 6.26). На этом рисунке также показаны кривые распределения удельных давлений на опорной поверхности бандажа 1 и рельса 2.

При движении колеса оно гонит по рельсу упругую волну. Все это вызывает относительные перемещения колеса и рельса, а также рельса, шпал и балласта, сопровождаемые трением, что создает сопротивление движению.

Профиль поверхности катания колеса имеет конусную форму, что приводит к проскальзыванию колес по рельсам при качении и к появлению сил трения, вызывающих сопротивление движению. Силы трения между колесом и рельсом возникают та кже и при поперечном перемещении колесных пар в рельсовой колее, что происходит постоянно из-за виляния колесной пары.

|

|

Наличие на пути стыков между рельсами также вызывает появление сопро- ,v тивления движению. При качении колеса по рельсу вблизи стыка, конец рельса, на котором находится колесо, прогибается. Колесо набегает на свободный конец соседне-

Рис. 6.26. Пятно контакта колеса с рельсом го Рельса и Ударяет о него, что увеличивает сопротивление.

На бесстыковом пути сопротивление движению подвижного состава уменьшается в пределах от 4 до 16 % в зависимости от скорости движения и осевой нагрузки. Это дает возможность либо увеличить скорость движения па 2—3 %, либо получить экономию топлива или электроэнергии на 3—4 %.

На движущийся поезд оказывает также воздействие окружающая воздушная среда. Она вызывает постоянно действующее аэродинамическое сопротивление движению. Лобовая поверхность локомотива подвергается давлению воздуха, а у боковых поверхностей поезда в целом и у тыловой части последнего вагона возникает разрежение и происходит завихрение воздуха. Кроме того, существует трение между воздухом и поверхностями поезда. Все эти факторы и создают аэродинамическое сопротивление. Многочисленные испытания макетов локомотивов и вагонов в аэродинамических трубах показали, что величина аэродинамического сопротивления пропорциональна квадрату скорости поезда и в значительной степени зависит от степени обтекаемости локомотивов и вагонов. Идеально обтекаемой формой считается форма падающей капли. Именно поэтому такая форма придается скоростным поездам (рис. 6.27).

Дата добавления: 0000-00-00; просмотров: 1199;