Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 27 страница

|

Расчетные формулы и графические зависимости для определения основного удельного сопротивления в зависимости от типа и конструктивных особенностей подвижного состава приводятся в Правилах тяговых расчетов (ПТР). Например, для грузовых четырехосных вагонов с осевой

Рис. 6.27. Скоростной электропоезд ЭР-200 нагрузкой с/() при скорости движения г1 ос

новное удельное сопротивление равно:

W('' = 0,7 + — (8 + 0,1 V + 0,0025/).

<У.»

На участках пути, имеющих подъем, возникает дополнительное сопротивление движению. Оно вызывается работой составляющей силы тяжести, направленной против движения параллельно линии подъема. На спуске эта составляющая сопротивления не создает, а является ускоряющей силой. Величина дополнительного удельного сопротивления от подъема численно равна величине подъема, выраженной в тысячных. Например, при движении поезда на подъем с крутизной 8 %« удельное сопротивление от подъема будет w = 8 кГс/тс. На уклоне \\\ принимается со знаком минус.

При движении в кривых участках пути появляется дополнительное сопротивление щ., вызываемое трением в ходовых частях подвижного состава, а также трением бандажа и гребня

колеса о рельс. Это сопротивление определяется по эмпирической формуле wr = где R — радиус кривой в м.

После стоянки поезда слой смазки в подшипниках уменьшается, а вязкость смазки увеличивается из-за ее остывания. Это приводит к появлению дополнительного сопротивления при тро- гании с места.

|

При тяговых расчетах для пассажирских поездов необходимо учитывать дополнительное сопротивление движению, создаваемое подвагонными генераторами, мощность которых на вагонах без кондиционирования воздуха составляет 8—J0 кВт, а на вагонах с кондиционированием 28—32 кВт.

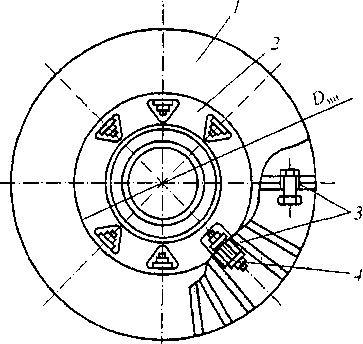

На скоростном подвижном составе одним из элементов тормозной системы являются дисковые тормоза. Тормозные диски (рис. 6.28) имеют вентиляционные каналы, расположенные между лопатками.

Таким образом, тормозной диск является своеобразным вентилятором. При скоростях движения 240—

250 км/ч через тормозной диск может прокачиваться 3000—4000 м3воздуха в час. На это затрачивается определенная мощность. Поэтому при тяговых расчетах скоростных поездов необходимо учитывать дополнительное сопротивление движению от тормозных дисков.

Полное сопротивление движению поезда на подъеме

в кривом участке пути в общем случае складывается из Рис- 6-28. Тормознбй диск: 1 -диск; 2-

ступица; 3 — втулка; 4-— болт

сопротивления локомотива и сопротивления вагонов;

WK + 1к)р + (wo + неполное удельное сопротивление поезда будет равно:

Ж,

iv„ =

Р+G P+G

Расчет массы локомотива и вагонов производится в тс, а сопротивления в кГс.

6.9. Тормозные силы поезда

Искусственно создаваемые силы, приложенные к поезду и направленные против его движения, называются тормозными. Они управляются машинистом локомотива.

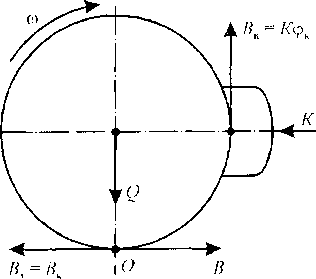

Рис. 6.29. Схема действия сил на 'тормозящееся колесо

Рис. 6.29. Схема действия сил на 'тормозящееся колесо

|

На Российских железных дорогах существует два основных способа торможения подвижного состава. Первый из них — это фрикционное автоматическое торможение с использованием силы трения, возникающей при воздействии тормозных колодок на поверхности катания колес (рис. 6.29) или на тормозные диски. При втором способе применяется электрическое торможение (реостатное или рекуперативное).

При колодочном тормозе тормозная сила зависит от коэффициента трения между колодками и поверхностями катания колес, от силы нажатия колодок и от числа тормозных осей в поезде.

Возникающая при торможении сила трения Вк равна Кц)к и создает тормозной момент Мл = Афк/?, где срк — коэффициент трения между колесом и колодкой, К— сила нажатия колодки, тс, R — радиус колеса.

Под воздействием момента М в точке О возникае т сила В, стремящаяся сдвинуть рельс.

Тормозной момент М при вращении колеса уравновешивается моментом Вт ■ R, где В — сила реакции, возникающая в точке О касания колеса с рельсом. Точка О нагружена силой Q, то есть частью веса экипажа, приходящейся на колесо с учетом веса самого колеса. Из равенства моментов сил Вк и Вт следует, что сила Вг является тормозной силой экипажа, приложенной в точке О, которая является непрерывно перемещающимся упором для силы Вк при вращении колеса.

Расчетная тормозная сила всего поезда определяется как сумма тормозных сил, создаваемых всеми тормозными колодками.

Вт = Ф , где ф — расчетный коэффициент трения, а 2/С — суммарная расчетная сила нажатия колодок поезда. Для каждого типа подвижного состава значения К приведены в ГТТР. Коэффициент ф определяется по формулам в зависимости от типа колодок и скорости движения. Так для чугунных тормозных колодок расчетный коэффициент трения определяется по формуле

где v — скорость поезда в км/ч.

Время торможения отсчитывается от момента поворота ручки крана машиниста в тормозное положение до полной остановки поезда. Путь, который проходит поезд за это время, называется тормозным путем ST. Он определяется как сумма двух составляющих — пути подготовки тормозов к действию $п и действительного тормозного пути S :

s" = s +S .

Т II д

Путь подготовки — это расстояние, проходимое поездом с момента поворота ручки крана машиниста до момента достижения расчетной силы нажатия:

S = у • t ,

п н п ’

где vti — начальная скорость поезда;

t — время подготовки тормозов к действию, которое принимается в зависимости от типа тормозов и длины состава, tu = 2- 10 с.

Многие задачи, связанные с движением поезда, решаются с помощью уравнения движения поезда. Оно выражает зависимость ускорения поезда от действующих на него сил. Рассматривая движение тормозящегося поезда, как движение материальной точки, имеющей массу поезда, можно уравнение движения поезда получить из второго закона Ньютона (сила равна произведению массы на ускорение):

| dt |

Br +wK+(P + G)iK = М

После ряда преобразований получается следующая формула для определения величины действительного тормозного пути:

|

где bi — удельная тормозная сила.

6.10. Расчет массы поезда

Вес состава и скорость движения являются основными показателями работы железнодорожного транспорта. Именно от них зависит выполнение заданного объема перевозок и их себестоимость. Методы расчета массы поезда являются составной частью тяговых расчетов в целом.

При расчете массы поезда и скорости его движения применяется условие полного использования мощности локомотива. Масса состава должна быть такова, чтобы при движении поезда по наиболее трудному подъему на конкретном участке, скорость не падала ниже, чем это установлено для данного типа локомотива. При равномерном движении поезда по такому подъему сила тяги и полное сопротивление поезда уравновешивают друг друга, то есть

|

где i — наиболее крутой и затяжной подъем, встречающийся на участке и называемый расчетным подъемом, %<>.

Кроме расчета массы состава с помощью уравнения движения поезда можно решить и ряд других задач, например, определение скорости движения, времени хода, расхода топлива и т.п.

Уравнение движения поезда можно записать в следующем виде:

at

dv

где ускорение движения поезда;

dt

/к — равнодействующая удельных сил, кГс/тс;

| —ускорение поезда от действия удельной силы 1 кГс/тс (|= 120 км/ч2).

Уравнение решается в определенных интервалах скоростей (обычно 5—10 км/ч). Считается, что в каждом интервале ускоряющие силы, действующие на поезд, постоянны).

Из уравнения движения поезда следует:

dt =--------- dvt,

Шк ~wk)

t 2 ] l;2

t, sC/k-^kJw,

1 V, - V,

*2 0 ~ <r f

Ч /к - Wl<

Так определяется время хода в интервалах скоростей.

cl S

Чтобы найти пройденный путь, необходимо использовать зависимость dt = — и под-

v

ставить ее в уравнение движения, которое примет вид:

vdv ы t \.

,с ь(/к ^к)’

dS

dS = • vdv;

Wk~wk)

ЛИ -у Vj

Jds = гтл /vdv;

51 ?(/к И/’к)у|

vl

1 vt - v:

s2-s{ —

/к

При Ц, = 120 км/ч2 получаем

1 2 2 с с l V, - Г,

5\ - S, =--- =---- — км.

240 fK-wK

Переводя путь в метры, получаем

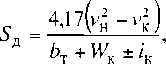

4,170^

f -W J к уук

По полученным зависимостям можно построить кривые скорости и кривые времени хода поезда по участку.

rfl Общие сведения об автотормозах и безопасности движения

| Глава |

Автоматическим тормозом железнодорожного подвижного состава называется комплекс устройств, создающих регулируемое искусственное сопротивление движению поезда с целыо уменьшения скорости его движения или остановки в местах, предусмотренных графиком или расписанием движения поезда, перед запрещающим сигналом (красный свет светофора), при угрозе жизни людей или сохранности грузов,

Чем выше эффективность действия автотормоза, тем выше безопасность движен ия поездов и больше пропускная и провозная способность железных дорог. При движении поезда по горизонтальному участку пути со скоростью, например, 80 км/ч после выключения тяги локомотив пройдет до остановки не менее 8,5 км при действии на него естественного сопротивления, на что потребуется 10—12 мин, а современные автотормоза позволяют остановить поезд на расстоянии 400 м за 35 с.

Автотормозное оборудование должно работать нормально и безаварийно в условиях сложных процессов, происходящих в движущемся поезде (сухое трение тормозных колодок с преобразованием кинетической энергии движения поезда в тепловую, газодинамические процессы в тормозной магистрали, качение тормозящегося колеса по рельсам без юза, действие значительных по величине продольных сил в поезде и т.п.).

Автотормоза, работающие в специфических гидрометеорологических условиях эксплуатации железных дорог (плохие погодные условия, круглосуточная рабо та, высокие скорости движения поездов и осевые нагрузки вагонов) должны обладать высокой надежностью, безотказностью действия, хорошей управляемостью и эффективностью действия с целью обеспечения безопасности движения, особенно при высоких скоростях движения (до 100—120 км/ч грузовых поездов и до 160—200 км/ч пассажирских поездов).

Все мероприятия по дальнейшему совершенствованию тормозного оборудования подвижного состава должны быть направлены на повышение его надежности, долговечности, на оптимизацию условий обслуживания и ремонта при возможно минимальных затратах высококвалифицированного труда, на обеспечение безопасности движения поездов при высоких скоростях движения и большого их веса.

7. 1. Краткая история развития тормозов подвижного состава

Первые тормоза были ручными, которые приводились в действие тормозил ьщиками, находящимися на тормозных площадках вагонов поезда, по соответствующим сигналам машиниста локомотива.

В 1847 г. были разработаны первые конструкции автоматических непрерывных тормозов. Под автоматичностью понимается срабатывание тормоза на торможение при обрыве воздухопровода или тормозной магистрали поезда, а под непрерывными тормозами понимаются тормоза поезда, связанные в единую систему и управляемые с одного пульта (кабина машиниста).

Патент на первый воздушный тормоз в России был выдан инженеру О. Мартину в 1859 г., который, к сожалению, не был реализован на практике. В 1869 г. был изобретен воздушный неавтоматический тормоз, а в 1872 г. Вестингаузом был изобретен пневматический автоматический тормоз, который на железных дорогах России широко стал применяться с 1882 г. В 1889 г. американской фирмой «Вестингауз» был построен тормозной завод в Петербурге, который в 1915 г. был эвакуирован в Ярославль и на базе которого в 1928 г. был создан Ярославский тормозной завод, просуществовавший до 1947 г. В 1921 г. был создан Московский тормозной завод (ныне АО «Трансмаш»).

Первым изобретателем отечественного автотормоза был Ф. П. Казанцев, который в 1925 г. изобрел воздухораспределитель АП-1 жесткого типа, а в 1927 г. — воздухораспределитель К-1 мягкого типа. В 1932 г. на смену этим воздухораспределителям пришел

воздухораспределитель М-320 изобретателя И.К. Матросова, который создал также воздухораспределители: MT3-135 (1953 г.), № 270-002 (1959 г.), № 270-005-1 (1968 г.), № 292-001 (1958 г.). С 1978 г. и по настоящее время АО «Трансмаш» выпускает более совершенные и надежные воздухораспределители № 483М для грузовых вагонов. На базе этого воздухораспределителя в настоящее время под руководством и при непосредственном участии члена-корреспондента РАН, профессора В.Г. Иноземцева разработаны, построены и испытаны новые модификации воздухораспределителей 483А; 483П для грузовых вагонов с максимальными скоростями 120 км/ч; 483J1 для грузовых локомотивов, используемых для вождения пассажирских поездов; 483ПЭл для пассажирских вагонов; 483-КЕ и 483-КЕЭл для грузовых и пассажирских вагонов международного сообщения.

С 1958 г. на пассажирских вагонах с локомотивной тягой применяются электропнев- матические тормоза с воздухораспределителем № 305-000, разработка которых под руководством Ф.П. Казанцева началась на Московском тормозном заводе в 1931 г.

С 1947 г. все вагоны отечественных железных дорог оснащаются авторегуляторами тормозной рычажной передачи, в начале регуляторами системы Алыбина, а затем последовательно — кулисными № 276, безкулисными № 536, № 524 Б. В настоящее время на вагоны ставятся авторегуляторы № 675 РТРП для регулирования тормозной рычажной передачи с чугунными и композиционными тормозными колодками, которые начали применяться на вагонах с 1964 г.

7. 2. Классификация тормозов

На железнодорожном подвижном составе применяются два способа гашения кинетической энергии движущегося поезда: фрикционный и динамический; в соответствии с этим тормоза бывают фрикционные и динамические. В фрикционных тормозах источником тормозной силы является трение, возникающее при скольжении тормозных колодок по поверхности катания колеса, или тормозных накладок по поверхности тормозного диска (барабана), или тормозного башмака по поверхности качения рельса; вследствие этого кинетическая энергия превращается в тепловую, которая рассеивается в окружающей среде. Фрикционный тормоз является основным средством обеспечения безопасности движения поезда и принимается в расчет при установлении допустимой скорости движения.

В динамических тормозах источником тормозной силы является вращающий момент, направленный против вращения колесных пар и создающийся при переводе тяговых двигателей локомотива в режим генератора. Динамические тормоза бывают рекуперативными, реостатными, рекуперативно-реостатными и гидродинамическими. Эти тормоза не являются тормозами безопасности и не учитываются при расчете сил тормозного нажатия в поезде, они применяются эффективно лишь при регулировании скорости на крутых и затяжных спусках пути, при этом уменьшается износ фрикционных материалов тормоза и обеспечивается наиболее точное поддержание заданной скорости движения.

В рекуперативном тормозе вырабатываемая генератором электроэнергия возвращается в контактную сеть, а в реостатном тормозе поглощается специальными сопротивлениями (реостатами). В гидродинамическом тормозе тормозная сила создается дросселированием жидкости (масла) в гидротрансформаторе локомотивов с гидропередачей.

Фрикционные тормоза по способу управления делятся на стояночные (ручные), пневматические, электрогшевматические, электромагнитные и электрические (на локомотивах), а по конструкции — на колодочные, дисковые и магниторельсовые. Стояночным тормозам оборудованы локомотивы, пассажирские вагоны и 10 % грузовых вагонов. Пневматическим тормозом оборудованы грузовые вагоны, а электропневматическим тормозом — пассажирские вагоны, электропоезда и дизель-поезда. Магниторельсовыми тормозами оборудованы высокоскоростной поезд с локомотивной тягой РТ200 (Русская тройка), высокоскоростной электропоезд ЭР200 и высокоскоростной электропоезд «Сокол», предназначенный для эксплуатации на направлении Москва -Санкт-Петербург. Электрическими тормозами оборудованы отдельные серии электровозов, тепловозов и электропоездов.

По свойствам управляющей части различают тормоза автоматические и неавтоматические, к которым относится и ручной тормоз. При автоматическом тормозе при разрыве тормо зной магистрали поезда, а также при открытии стоп-крана из любого вагона поезда автоматически срабатывают тормоза на торможение вследствие снижения давления воздуха в тормозной магистрали поезда. При неавтоматическом тормозе при снижении давления в тормозной магистрали автоматического торможения не происходит, а происходит отпуск тормоза, так как торможение может быть только при повышении давления в тормозной магистрали.

Автоматические пневматические тормоза по характеристикам действия бывают мягкие или нежесткие, полужесткие и жесткие. Мягкие тормоза срабатывают на торможение с любого зарядного давления в тормозной магистрали, а на полный отпуск — при небольшом повышении давления в тормозной магистрали (на 0,2—0,3 кгс/см2). При медленном снижении давления в тормозной магистрали темпом мягкости 0,2—0,3 кгс/см2 в 1 мин находящийся в положении отпуска тормоз не срабатывает на торможение. После срабатывания такого тормоза на торможение давление в тормозном цилиндре увеличивается при снижении давления в тормозной магистрали любым темпом.

Полужесткий тормоз обладает теми же свойствами что и мягкий, но для полного отпуска необходимо восстанавливать давление в тормозной магистрали до величины на 0,1— 0,2 кгс/см2 ниже зарядной величины, при этом отпуск — ступенчатый.

Жесткий тормоз работает на определенной величине зарядного давления в тормозной магистрали, при снижении давления в ней ниже зарядного любым темпом происходит торможение. При давлении в тормозной магистрали выше зарядной величины тормоз в действие не приходит до момента снижения давления ниже зарядного.

Мягкие тормоза применяются на пассажирских вагонах, полужесткие тормоза — на грузовых вагонах, а жесткие—на вагонах, эксплуатирующихся на участках железных дорог с уклонами крутизной до 45 %о, например, на горно-обогатительных комбинатах с открытой добычей руды.

По своему назначению тормоза делятся на: пассажирские с ускоренными процессами торможения (наполнение сжатым воздухом тормозных цилиндров), отпуска и зарядки; грузовые, имеющие замедленные процессы торможения, отпуска и зарядки с учетом обеспечения необходимой плавности торможения, характеризующейся величиной продольных динамических сил в поезде; универсальные с ручным переключением на пассажирский или грузовой режимы работы тормоза. Разновидностью пассажирского тормоза является скоростной тормоз с приводом к магниторельсовому тормозу, осуществляющий автоматическое регулирование силы нажатия тормозной чугунной колодки на колесо в зависимости от скорости движения.

7. 3. Пневматические тормоза

|

Пневматические тормоза подвижного состава имеют однопроводную тормозную магистраль или воздухопровод, проложенную под полом вагона и локомотива, для дистанционного управления из кабины машиниста локомотива приборами торможения (воздухораспределители) с целью зарядки запасных резервуаров при зарядке и отпуске тормоза, наполнения тормозных цилиндров сжатым воздухом при торможении и сообщения их с атмосферой при отпуске тормозов поезда.

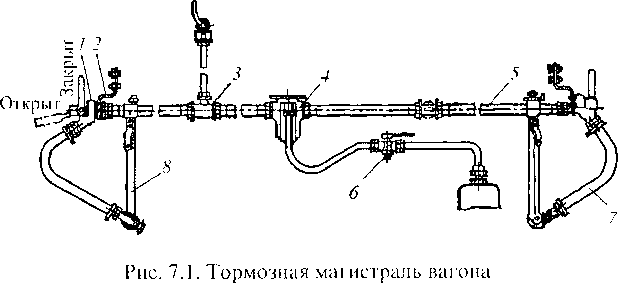

Тормозная магистраль (рис. 7.1) представляет собой металлическую трубу с внутренним диаметром 32,0 мм (до 1948 г. диаметр был 28,4 мм).

Увеличение диаметра позволило уменьшить сопротивление движению воздуха по трубе вследствие перехода от турбулентного движения при диаметре 28,4 мм к ламинарному при диаметре 32,0 мм; ускорить процесс зарядки тормозной сети поезда (особенно длинносоставного); уменьшить разницу давлений в тормозной магистрали в голове и хвосте поезда; улучшить процесс торможения.

Концы магистральной трубы 3, выходящие за лобовые балки рамы вагона, имеют резьбу, на которую навернуты концевые краны 7, фиксирующиеся державкой 2. Концевые краны предназначены для закрывания тормозных магистралей перед расцеплением вагонов и для соединения тормозных магистралей каждого вагона в единую тормозную магистраль поезда; на наружном конце хвостового вагона поезда он должен находиться в закрытом положении. С концевыми кранами соединены межвагонные гибкие соединительные рукава 7 с саморасцеплящимися головками, подвешиваемыми в расцепленном положении на подвесках сУ. В средней части тормозной магистрали имеется тройник 4 с разобщительными кранами, через который подсоединяется труба от воздухораспределителя с разобщительным краном 6. На тормозной магистрали пассажирских вагонов имеются три дополнительных тройника 3 для подсоединения стоп-кранов, расположенных в кузове вагона. На грузовых вагонах без переходных площадок стоп-кранов нет.

Для повышения герметичности тормозной магистрали вместо резьбовых соединений в последнее время применяют газопрессовую сварку труб или резьбу накатывают.

Оборудование пневматического тормоза разделяется на пневматическое, приборы которого работают под давлением сжатого воздуха, и механическое, т.е. тормозную рычажную передачу, расположенную между тормозным цилиндром и тормозными колодками.

Пневматическое тормозное оборудование по своему назначению делится на следующие группы: приборы питания тормоза сжатым воздухом; приборы управления тормозами; приборы, осуществляющие торможение; арматура тормоза.

К приборам питания тормоза сжатым воздухом относятся компрессоры различных типов, регуляторы давления для автоматического включения и выключения двигателя компрессора, регулировочные клапаны холостого хода и обратные клапаны; главные резервуары.

К приборам управления тормозами относятся краны машиниста, кран вспомогательного тормоза локомотива, контроллеры машиниста, приборы и устройства автоматического контроля работы тормозов (автостопы), сигнализаторы отпуска, электроблокировочные клапаны, выключатели управления, вспомогательная аппаратура для включения и отключения приборов управления, регистрации и наблюдения за работой тормозов (скоростомеры, манометры, краны двойной тяги и комбинированные, устройство блокировки тормозов).

К приборам, осуществляющим торможение, относятся воздухораспределители и реле давления. Воздухораспределители, которые делятся на грузовые, пассажирские и специального назначения (промышленного и узкоколейного подвижного состава, для эксплуатации подвижного состава на крутых спусках), являются основной частью автоматического пневматического тормоза. Они обеспечивают зарядку запасного резервуара каждого вагона поезда и локомотива и их специальных камер из тормозной магистрали, наполнение тормозных цилиндров из запасных резервуаров при понижении давления в тормозной магистрали, а также выпуск воздуха из тормозных цилиндров в атмосферу при повышении давления в тормозной магистрали.

К арматуре тормоза относятся концевые, разобщительные трехходовые, выпускные краны; стоп-краны (краны экстренного торможения); выпускные предохранительные, обратные, переключательные электропневматические клапаны и клапаны максимального давления. Стоп-кран служит для экстренного (быстрого) торможения в случаях, когда требуется немедленная остановка поезда без участия машиниста. Стоп-краны устанавливаются в тамбурах и внутри каждого пассажирского вагона, а также на переходных площадках отдельных грузовых вагонов, при этом у таких вагонов ручка стоп-крана снята, так как работники бригады, сопровождающие грузовой поезд имеют при себе съемные ручки.

Выпускные краны служат для отпуска вручную отдельного вагона поезда при отсутствии крана машиниста, а также для выпуска воздуха из камер и запасного резервуара при выключении из работы воздухораспределителя при замене неисправного воздухораспределителя на исправный. Предохранительные переключательные клапаны, клапаны максимального давления и клапаны продувки устанавливаются в локомотиве на компрессорах и главных резервуарах.

Качество пневматического автотормоза определяется следующими признаками:

— длина тормозного пути при экстренном торможении;

— чувствительность при ступенчатом торможении, т.е. величина минимального падения давления в тормозной магистрали, позволяющая регулировать тормозную силу малыми ступенями;

— легкость отпуска тормоза, характеризующаяся возможностью делать отпуск без восстановления зарядного давления в тормозной магистрали;

— степень плавности торможения, определяемая величиной продольных сил в поезде при торможении;

— степень неистощимости тормозов, которая обусловливается возможностью многократных идущих друг за другом торможений, например, на крутых затяжных спусках пу ти с сохранением расчетной величины давления в тормозных цилиндрах при всех последовательных торможениях;

— скорость распространения тормозной волны;

— степень использования силы сцепления колеса с рельсом при торможении;

— устойчивость вращения колес при торможении, т.е. недопустимость юза колес (заклинивание).

Основные характеристики тормозов подвижного состава нормируются техническими требованиями, утвержденными МПС России, а подвижного состава международного сообщения — международным железнодорожным союзом (UIC).

Наиболее важной качественной характеристикой тормоза является скорость распространения тормозной волны — чем она выше, тем лучше плавность торможения, короче тормозной путь и выше безопасность движения поезда. Под тормозной волной понимается процесс снижения давления в воздушной магистрали по длине поезда темпом, приводящим к действию воздухораспределителей на торможение. Тормозная волна распространяется вслед за воздушной волной, возникающей при сообщении тормозной магистрали с атмосферой. Под скоростью тормозной волны понимается отношение длины тормозной магистрали поезда к времени, прошедшего с момента постановки ручки крана машиниста в тормозное положение до появления давления сжатого воздуха в тормозном цилиндре хвостового вагона поезда. По международным требованиям скорость тормозной волны должна быть не менее 250 м/с, а в новейших более совершенных тормозах — не менее 300 м/с. На железных дорогах России, других стран СНГ и Балтии скорость тормозной волны пневматического тормоза пассажирского поезда с воздухораспределителем № 292-001 равна 120 м/с при полном служебном торможении и 190 м/с при экстренном торможении, а грузового поезда с воздухораспределителями № 483 М — соответственно 270 и 290 м/с.

Теоретически скорость тормозной волны может быть равна скорости распространения звука в воздухораспределителе, т.е. 330 м/с. Однако в реальных условиях повышение скорости тормозной волны выше 300 м/с связано со значительными усложнениями конструкции воздухораспределителя, а эффект от этого получается незначительный. Например, увеличение скорости тормозной волны с 250 до 330 м/с при скорости движения поезда 150 км/ч дает снижение тормозного пути всего лишь на 50 м.

Работа пневматического автотормоза разделяется на следующие процессы:

а) зарядка, при которой тормозная магистраль и запасные резервуары подвижного состава поезда заполняются сжатым воздухом до зарядной величины, при которой обеспечиваются нормативы расчетного давления воздуха в тормозных цилиндрах при последующих торможениях. Для грузовых поездов нормальной длины (750—1200 м) зарядное давление установлено 5,2—5,3 кгс/см2, а для поездов повышенной длины и поездов любой длины

и массы, следующих по затяжным спускам пути 18 %<> и более, зарядное давление установлено 6,0—-6,2 кгс/см2. Для пассажирских поездов, длина и масса которых значительно меньше, чем грузовых поездов, зарядное давление установлено 5—5,2 кгс/см2. Более высокое зарядное давление в пассажирских поездах недопустимо из-за опасности заклинивания колесных пар, так как пассажирские воздухораспределители № 292-001 не обеспечивают ограничения предельного давления сжатого воздуха в тормозных цилиндрах;

Дата добавления: 0000-00-00; просмотров: 620;