Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 29 страница

Применение на скоростном подвижном составе при экстренном торможении магнито- рсльсовых тормозов, действие которых не зависит от условий сцепления колес с рельсами, в сочетании с обычными тормозными системами значительно повышает мощность тормозных средств поезда, позволяет реализовать скорости движения до 200 250 км/ч. Расчетная сила прижатия тормозного башмака магниторельсового тормоза к рельсу составляет 100 кН. Магниторельсовый тормоз обеспечивает сокращение длины тормозного пути при экстренном торможении на 30—40 % по сравнению с полным служебным торможением.

Еще более мощным тормозным средством, чем магниторельсовые тормоза являются разработанные в последние г оды в ряде стран мира линейные (рельсовые) тормоза на вихревых токах, действие которых не зависит от условий сцепления колес с рельсами.

На отечественных пассажирских поездах РТ200 (Русская тройка) с локомотивной тягой и на электропоездах ЭР200 со скоростями движения до 200 км/ч применяются электроинев- матические, дисковые и магниторельсовые тормоза, электронные противоюзные устройства и мощный реостатный тормоз. При наличии таких тормозных средств длина тормозного пути при экстренном торможении на уклоне пути 10 %» при скорости движения 200 км/ч составляет около 1700 м.

Высокоскоростной электропоезд «Сокол-250», предназначающийся для эксплуатации на участке Москва—Санкт-Петербург, оборудуется электропневматическим, электрическим, дисковым и магниторельсовым тормозами, а также противоюзным устройством более совершенной конструкции. Фирма ОАО «Фритекс» готовит к серийному выпуску для скоростных пассажирских вагонов композиционные тормозные колодки с твердыми вставками, металлокерамические тормозные колодки и накладки для дискового тормоза. Они обладают примерно в 3 раза большей износостойкое гыо и значительно более высокой теплопроводностью, чем существующие композиционные колодки.

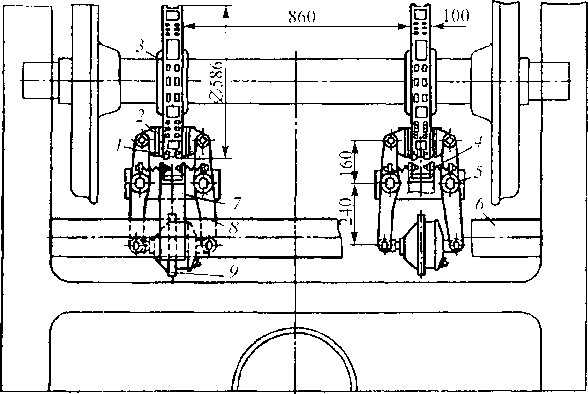

Рис. 7.14. Расположение дискового тормоза на тележке пассажирского вагона

Рис. 7.14. Расположение дискового тормоза на тележке пассажирского вагона

|

Дисковые тормоза, применяемые на скоростном подвижном составе, бывают осевыми, если тормозные диски насажены прочно на ось колесной пары, и колесными, если тормозные диски закреплены на колесных центрах или ступицах колес. На пассажирских вагонах применяется дисковый тормоз (рис. 7.14), на ось каждой колесной пары тележки напрессованы две ступицы 3, а на осях укреплены чугунные тормозные диски диаметром 620 мм, имеющие внутри ребра и вентиляционные каналы для лучшего отвода тепла, выделяемого при торможении.

Диск состоит из двух полудисков, соединенных между собою болтами. К ступице диск прикреплен болтами с разрезными втулками и тарельчатыми пружинами.

Тормозные цилиндры 9 облегченного типа со спаренными рычагами 8 установлены на балке J, соединенной кронштейном 7 с поперечиной 6. Башмаки 2 с тормозными накладками 1 с площадью трения 430 см2 и толщиной 25 мм из композиционного материала прикреплены к тормозному диску с двух сторон. Между накладками I и тормозным диском в отпущенном состоянии устанавливается зазор 1,5—3 мм при помощи регулирующих пружин 4.

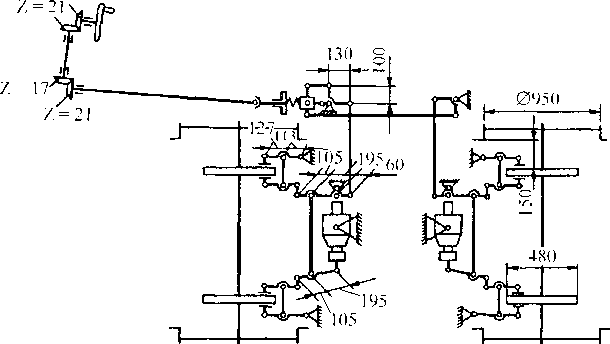

Рис. 7.15. Схема рычажной передачи дискового тормоза пассажирского вагона

Рис. 7.15. Схема рычажной передачи дискового тормоза пассажирского вагона

|

Тормозная рычажная передача (рис. 7.15) имеет сравни- z 17

тельно небольшую массу, простую конструкцию и высокий КПД по сравнению с колодочным тормозом. Усилие от одного тормозного цилиндра диаметром 203 мм передается на два тормозных диска. Передаточное число тормозной рычажной передачи одной колесной пары равно 6,6, а сила нажатия тормозных накладок на одну колесную пару — 71,47 кН.

Вагоны электропоезда ЭР200 имеют колесный дисковый тормоз, диски которого ук-

реплены с каждой стороны колеса, а на каждое колесо действует отдельный тормозной цилиндр диаметром 203 мм с встроенным автоматическим регулятором выхода штока поршня. Нажатие на ось дискового тормоза составляет 100 кН в пересчете на чугунные тормозные колодки. На вагонах поезда РТ200 имеются два диска на оси колесной пары с двухсторонним прижатием тормозных накладок; нажатие на ось составляет 85 кН.

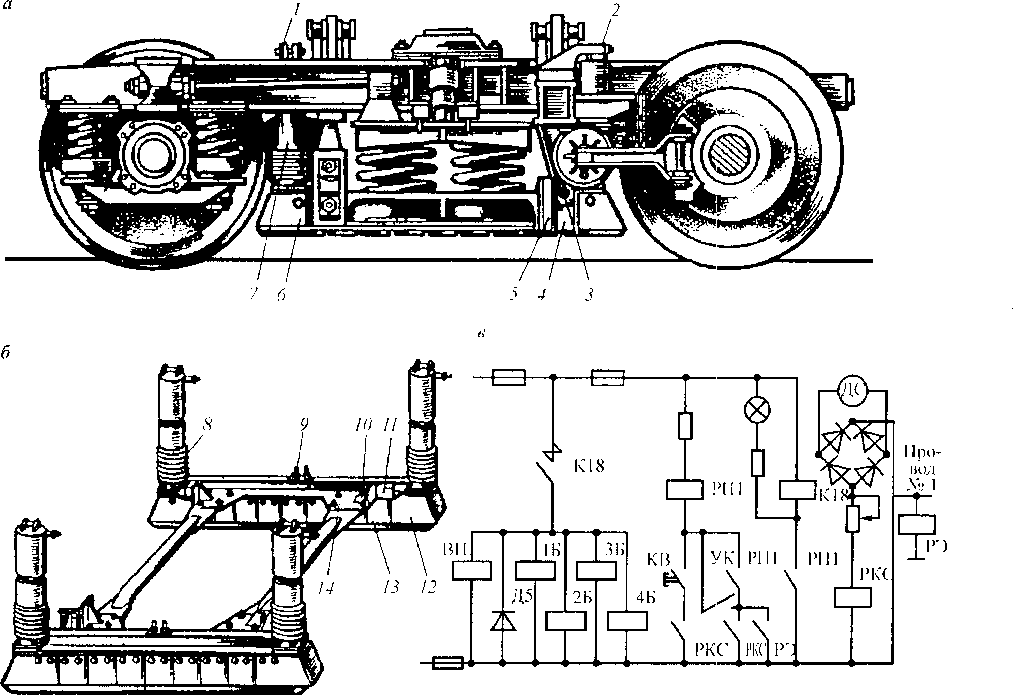

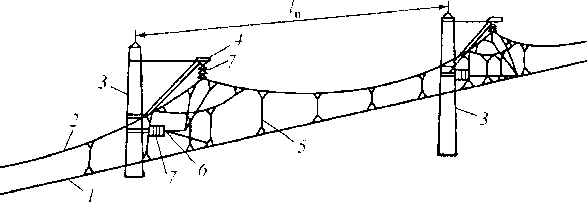

Магниторельсовый тормоз (МРТ) состоит из тормозных башмаков 6 (рис. 7.16) и цилиндров 7для подъема и опускания башмаков на рельсы.

Цилиндры 7 подвешены на кронштейнах 2 с помощью валиков /. Тормозной башмак имеет кронштейн 11 для упора прижимного буфера 3. Между собой башмаки скреплены поперечными связями 14 с помощью угольников 10. Тормозная сила от башмаков передается угольниками 10 на кронштейны 4 через амортизаторы 5 из листовой резины. Башмак длиной 1420 мм сделан из промежуточных 13 и концевых 12 секций. Вдоль башмака расположена электромагнитная катушка с выводами на зажимах 9. Внутри цилиндра 7 диаметром 105 мм имеются поршень с уплотнительной резиновой манжетой и две пружины 8. В нерабочем состоянии башмак приподнят под действием пружин на высоту 140—150 мм над рельсом. Вертикальная сила прижатия башмака к рельсу под воздействием магнитной силы притяжения равна 100 кН.

При одновременном срабатывании ускорителя экстренного торможения воздухораспределителя № 292-001 и подаче напряжения в цепь питания электронневматического тормоза замыкаются контакты ускорителя УК и одновременно возбуждается реле РЭ и шунтируются контакты скоростного реле РКС, возбуждаемого от тахогенератора ДС.

Реле РП1 возбуждает катушку К18 контактора и происходит замыкание электрической цепи МРТ. При этом электроиневматический вентиль ВП сообщает цилиндры 7с источником сжатого воздуха, башмаки опускаются на рельсы и прижимаются к ним под действием электромагнитного поля.

Растормаживание происходит при обесточивании цепи электронневматического тормоза и размыкании контактов РКС.

Рис. 7.16. Электромагнитный рельсовый тормоз: а — расположение тормоза на тележке; б — расположение тормозных башмаков; в — 'электрическая схема

Рис. 7.16. Электромагнитный рельсовый тормоз: а — расположение тормоза на тележке; б — расположение тормозных башмаков; в — 'электрическая схема

|

При открытии стоп-крана МРТ действует без возбуждения реле РЭ и отключается при скорости движения ниже 40 км/ч.

Для проверки действия МРТ на стоянке служит кнопка КЕР Опробование тормоза на пунктах технического обслуживания производится путем экстренного торможения при подаче в цепь МРТ напряжения.

7.8. Обеспеченность поезда тормозными средствами

Для обеспечения безопасности движения, т.е. возможности остановки поезда на установленной длине тормозного пути, необходимо знать, а имеет ли данный поезд необходимые для этой цели тормозные средства. В соответствии с принятыми на железных дорогах России нормами тормозных расчетов обеспеченность поезда тормозными средствами характеризуется величиной расчетного тормозного коэффициента, представляющего собой! отношение суммарной! расчетной силы нажатия тормозных колодок поезда к его массе (масса вагонов и локомотива). Суммарная расчетная сила нажатия тормозных колодок определятся умножением установленного расчетного нажатия тормозных колодок на одну ось на количество осей поезда. Установлены следующие величины расчетных нажатий на одну ось чугунных тормозных колодок: 8, 9 и Ют для пассажирских вагонов с массой тары соответственно 42—47, 48—52, 53 т и более; 3,5; 7,0 и 5,0 т для грузовых вагонов соответственно на порожнем, груженом и среднем режимах работы воздухораспределителя; 9 и 6 т для рефрижераторных вагонов соответственно на груженом переднем режимах торможения. При композиционных тормозных колодках грузовых вагонов установлены величины нажатия колодок на ось 7,0 т на среднем режиме и 3,5 т на порожнем режиме торможения.

Наряду с расчетным тормозным коэффициентом на практике используют величину нажатия тормозных колодок, приходящуюся на каждые 100 т массы поезда. Для груженых грузовых поездов нажатие тормозных колодок на каждые 100 т массы поезда должно быть не менее 33 т, а для порожних грузовых поездов — не менее 58 т. Для рефрижераторных поездов нажатие тормозных колодок должно быть не менее 33 т на каждые 100 т массы поезда при скоростях движения до 90 км/ч и не менее 55 и 60 т при скоростях движения соответственно 90—100 и 100—120 км/ч. Для пассажирских поездов нажатие тормозных колодок на каждые 100 т массы поезда должно быть не менее 60, 78 и 80 т при скоростях движения соответственно до 120, 120—140, 140—160 км/ч. При этом при скоростях движения 120—160 км/ч обязательно применение электропневматического тормоза и композиционных колодок.

Расчет суммарного нажатия тормозных колодок на все оси поезда производит осмотрщик- автоматчик. Результа ты расчета записываются им в справку формы ВУ-45, ко торая передается машинисту локомотива. В этой справке также указываются: номер поезда и локомотива, масса поезда и количество осей поезда; количество ручных тормозов в осях; плотность тормозной магистрали поезда.

Иногда в условиях эксплуатации не могут быть обеспечены вышеуказанные нормативы минимального нажатия тормозных колодок. В этом случае можно вести поезд, но максимальная скорость движения, установленная из расчета тормозных средств с нормальной эффективностью действия тормозов, должна быть уменьшена на 2 км/ч на каждую недостающую тонну нажатия тормозных колодок на каждые 100 т массы грузового поезда независимо от уклона пути; на 1,0 км/ч для спусков пути до 6 %<> и на 2,0 км/ч для спусков круче 6 %<> на каждую недостающую тонну нажатия тормозных колодок на каждые 100 т массы пассажирского и рефрижераторного поездов. Полученная таким образом допустимая скорость движения округляется до величины, кратной 5 км/ч в сторону уменьшения. Например, при недостатке нажатия тормозных колодок грузового поезда 3,0 т на каждые 100 т массы поезда наибольшая допустимая скорость движения должна быть 94 км/ч или округленно 90 км/ч при максимально установленной для грузовых поездов скорости движения 100 км/ч при 33 т нажатия колодок на каждые 100 т массы поезда.

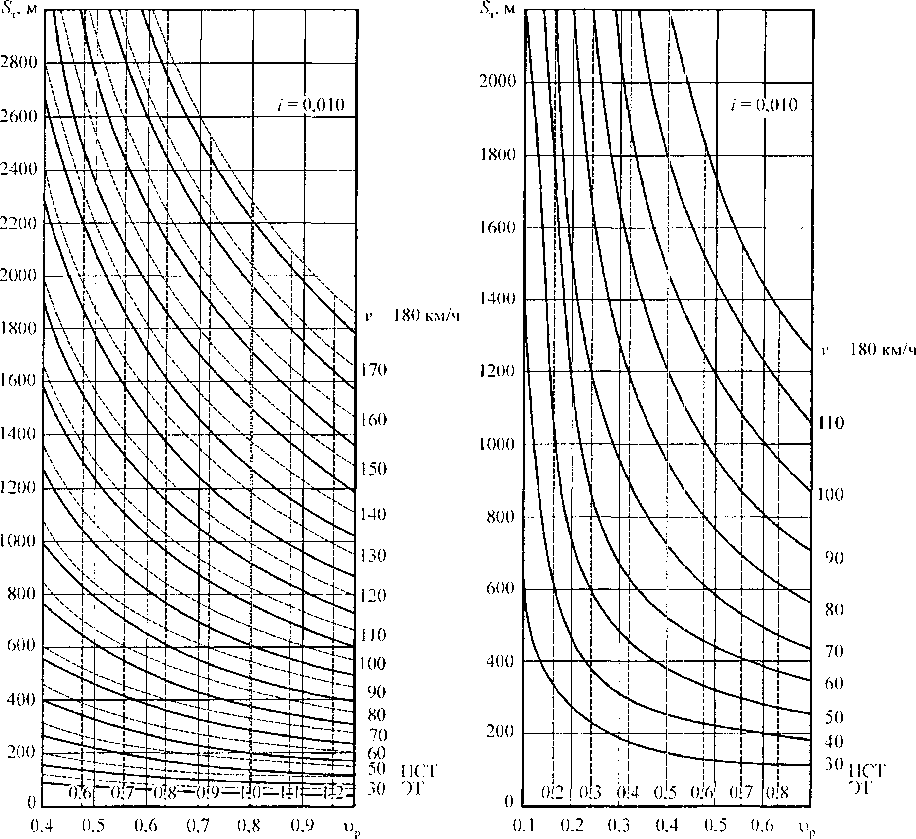

В исключительных случаях при недостатке нажатия тормозных колодок наибольшие допустимые скорости движения может устанавливать начальник дороги, пользуясь номограммами тормозных путей, которые построены на основании проведенных ранее расчетов тормозных путей по принятой на железных дорогах России методике при различных массах поезда, скоростях движения, уклонов пути и величинах расчетного нажатия тормозных колодок на каждые 100 т массы поезда при экстренном (ЭТ) и полном служебном торможении (ПСТ). При этом величина наибольшей допустимой скорости движения должна быть на 20 % меньше скорости, определенной по номограммам.

На рис. 7.17 для примера показаны номограммы тормозного пути для пассажирского и грузового поездов (длиной до 200 осей).

При большем количестве осей грузового поезда увеличивается время подготовки поезда к торможению. Поэтому для грузового поезда, имеющего, например, 300 осей, величину расчетного тормозного коэффициента необходимо уменьшить на 10 % и при этих значениях и при установленной длине тормозного пути определить максимальную скорость движения поезда.

При отсутствии номограммы для определенного уклона пути и определенной массы поезда длину тормозного пути можно определить по формуле:

|

| м, |

| где S предтормозной путь (путь подготовки тормозов к торможению); S -действительный тормозной путь; г— скорость движения поезда в начальный момент торможения, км/ч; |

a 6

Рис. 7.17. Номограммы тормозного пути на спуске 0,010 при экстренном и полном служебном торможениях чугунными тормозными колодками: а — пассажирского поезда (штриховые линии — пневматическое торможение, сплошные — электропневматическое); 6 — грузового поезда

Рис. 7.17. Номограммы тормозного пути на спуске 0,010 при экстренном и полном служебном торможениях чугунными тормозными колодками: а — пассажирского поезда (штриховые линии — пневматическое торможение, сплошные — электропневматическое); 6 — грузового поезда

|

/ ( время подготовки тормозов, с;

г и v — соответственно начальная и конечная скорости движения поезда в /-ом интервале скоростей движения (принимается интервал в 10 км/ч);

bf удельная тормозная сила, bt = 1000сркр х о (здесь фкр — расчетный коэффициент зрения тормозной колодки);

W - удельное основное сопротивление движению поезда, кс/ г;

/. — приведенный уклон пути в тысячных долях, «+» - подъем, « » спуск.

Расчетный коэффициент трения тормозной колодки определяется по формулам:

v .+100

сРкр-0,27 ^ чугунные стандартные колодки;

%/+1(Ю

фкр=()’3 5у ТФню чУгУнные стандартные колодки с повышенным содержанием фосфора;

A 'If

Ф.П=(^36 - - композиционные колодки.

р 2v+150

Расчетный тормозной коэффициент ц ^ определяется по формуле:

г)р P + Q’

где — суммарное расчетное нажатие тормозных колодок всего проезда;

Р и Q —- вес соответственно локомотива и вагонов поезда.

Время подготовки тормозов к торможению определяется по формулам:

(ч = 7 _ ~т~^~ — для грузовых поездов длиной до 200 осей (800 м);

b

15 /,.

/„ = 10 - — для грузовых поездов длиной до 300 осей (1050 м);

1\

А 5 'с

/п =4------ —для пассажирских поездов с пневматическими тормозами;

ьт

-Л •

tn =2--- —-- —дл я пассажирских поездов с электропневматичеекпми тормозами.

Ьг

При срабатывании автостопа (устройство для автоматического торможения поезда без участия машиниста с целью остановки поезда перед запрещающим сигналом светофора) время / определенное по вышеприведенным формулам, увеличивается на 14 с. Рассмотрим расчет тормозного пути па примере при уклоне (спуск) /' = 0,006.

| Определяемые значения | Интервалы скоростей vм/- - г" у | ||||||

| О Д | 60—50 | 50—40 | 40 -30 | 30—20 | 20—10 | 1 0- -0 | |

| V2,., - Д | 1 100 | ||||||

| ' ср/ | |||||||

| Фкр | 0,105 | 0,112 | 0,121 | 0,133 | 0,15 | 0,177 | 0,227 |

| ь, | 34,7 | 49,5 | 58,4 | ||||

| w0 • 1()' | 1,7 | 1,5 | 1,3 | 1,2 | 1,1 | 1,0 | 0,9 |

| лл. | |||||||

| ^ 10-0.006 S„ = 2AV~ 628 м; /„ = 7 +----------------------- = 8,8 с; 1000-0.105-0.33 Л’„ = 0,278 • 70 • 8,8 = 171 м; Л’, = + Л’д -М 71 + 628 - 799 м. |

Энергоснабжение железных дорог

| Глава 8. |

Железнодорожный транспорт потребляет более 7 % энергии, вырабатываемой электростанциями, которая идет в основном на тягу поездов, а частично на питание нетяговых потребителей — депо, станции, мастерские, районные и другие потребители.

8.1. Системы электрификации железных дорог

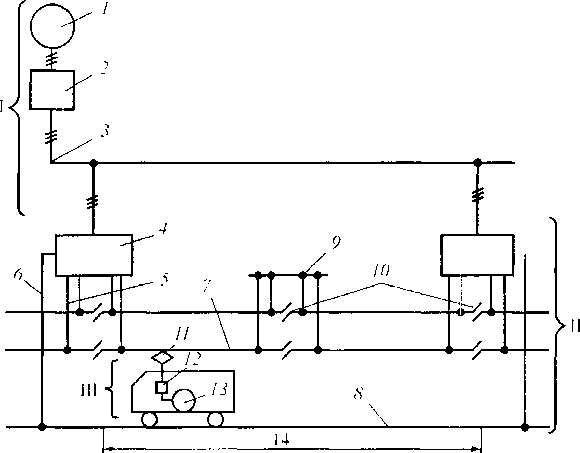

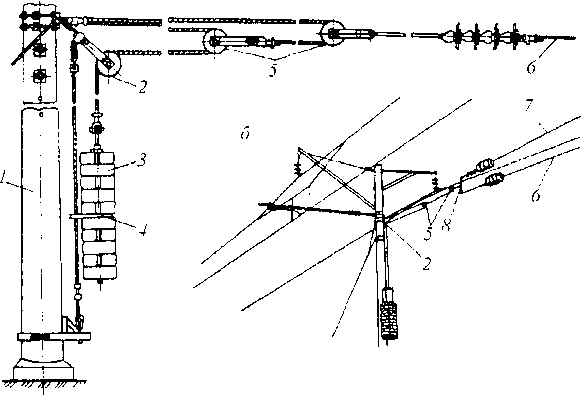

Рис. 8.1. Принципиальная схема питания двухпутного электрифицированного участка железной жороги: 1 — внешнее электроснабжение; II —тяговое электроснабжение; III — элек- тро!подвижной состав; 1 — электростанция; 2 ----- трансформаторная подстанция; 3— линия электропередачи трехфазного тока; 4 — тяговая подстанция; 5 — питающие линии; 6 — отсасывающая линия; 7 — контактные подвески; <У — рельсы; 9— пост секционирования; К)—секционные изоляторы; II — токоприемник; 12 — пускорегулирующая аппаратура; 13 — тяговые электродвигатели; 14 — межподстанционная зона

Рис. 8.1. Принципиальная схема питания двухпутного электрифицированного участка железной жороги: 1 — внешнее электроснабжение; II —тяговое электроснабжение; III — элек- тро!подвижной состав; 1 — электростанция; 2 ----- трансформаторная подстанция; 3— линия электропередачи трехфазного тока; 4 — тяговая подстанция; 5 — питающие линии; 6 — отсасывающая линия; 7 — контактные подвески; <У — рельсы; 9— пост секционирования; К)—секционные изоляторы; II — токоприемник; 12 — пускорегулирующая аппаратура; 13 — тяговые электродвигатели; 14 — межподстанционная зона

|

В систему электроснабжения (ЭС) электрифицированных железных дорог входят: устройства внешней части, включающие электростанции (тепловые, гидравлические, атомные), районные трансформаторные подстанции, сети и линии электропередачи (ЛЭП); тяговая часть, состоящая из тяговых подстанций и элсктротяговой сети (рис. 8.1). Электротяговая сеть, в свою очередь, состоит из контактной и рельсовой сетей, питающих и отсасывающих линий (фидеров).

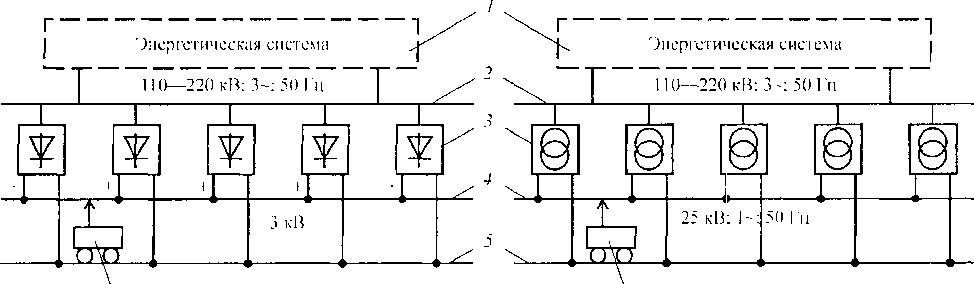

На электрифицированных отечественных железных дорогах применяются две системы электрической тяги: постоянного тока с номинальным напряжением в тяговой сети 3 кВ и переменного однофазного тока промышленной частоты (50 Гц) с номинальным напряжением 25 кВ. Однако и в том, и в другом случаях в подвижном составе используют тяговые двигатели постоянного тока. Электро- подвижной состав электрифицированных железных дорог получает электроэнергию от энергосистемы общего пользования. Принципиальная схема систем питания электрифицированных железных дорог приведена на рис. 8.2.

б 6

Рис. 8.2. Принципиальные схемы питания для различных систем электрической тяги; и постоянного тока; о - переменного однофазного тока; I — энергосистема; 2 линия электропередачи; 3 тяювая подстанция, 4 -- контактная сеть; 5 ----- рельсы; 6 — электроподвижной состав

б 6

Рис. 8.2. Принципиальные схемы питания для различных систем электрической тяги; и постоянного тока; о - переменного однофазного тока; I — энергосистема; 2 линия электропередачи; 3 тяювая подстанция, 4 -- контактная сеть; 5 ----- рельсы; 6 — электроподвижной состав

|

В системе постоянного тока трехфазный ток напряжением 6, 10, 35, 110 или 220 кВ поступает от электрических сетей энергосистемы на тяговые подстанции, где трансформируется, выпрямляется и уже постоянный ток напряжением 3 кВ подастся в контактную есть. Низкое напряжение в контактной сети ограничивает расстояние между тяговыми подстанциями до 20 км, а на особо грузонапряженных участках — до 15 18 км. Увели

чивается площадь сечения медных проводов контактной сети до 400—600 кв. мм в связи с большой мощностью электровозов и низким напряжением.

Система однофазного переменного тока промышленной частоты получила более широкое распространение во всем мире в связи с сс преимуществами по сравнению с системой постоянного тока: потери энергии в тяговой сети при одной и той же мощности электровоза снижается в 11 раз, падение напряжения в кон тактной сети — в 3,3 раза, а расстояние между тяговыми подстанциями увеличивается в 2 раза. Однако конструкция электровозов, работающих от системы переменного тока, значительно сложнее, чем электровозов постоянного тока.

8.2. Тяговые подстанции

Для тягового электроснабжения на электрических железных дорогах служат тяговые подстанции и тяговые сети, принадлежащие железным дорогам или другим транспортным либо промышленным предприятиям. Установлен номинальный уровень напряжения на токоприемниках электроподвижного состава — 3 кВ при постоянном и 25 кВ при переменном токе. Нормировано также наибольшее и наименьшее напряжение на шинах тяговых подстанций. Питание электрифицированных железных дорог, относящихся к потребителям первой кат егории, должно осуществляться о г двух и более независимых источников электроэнергии.

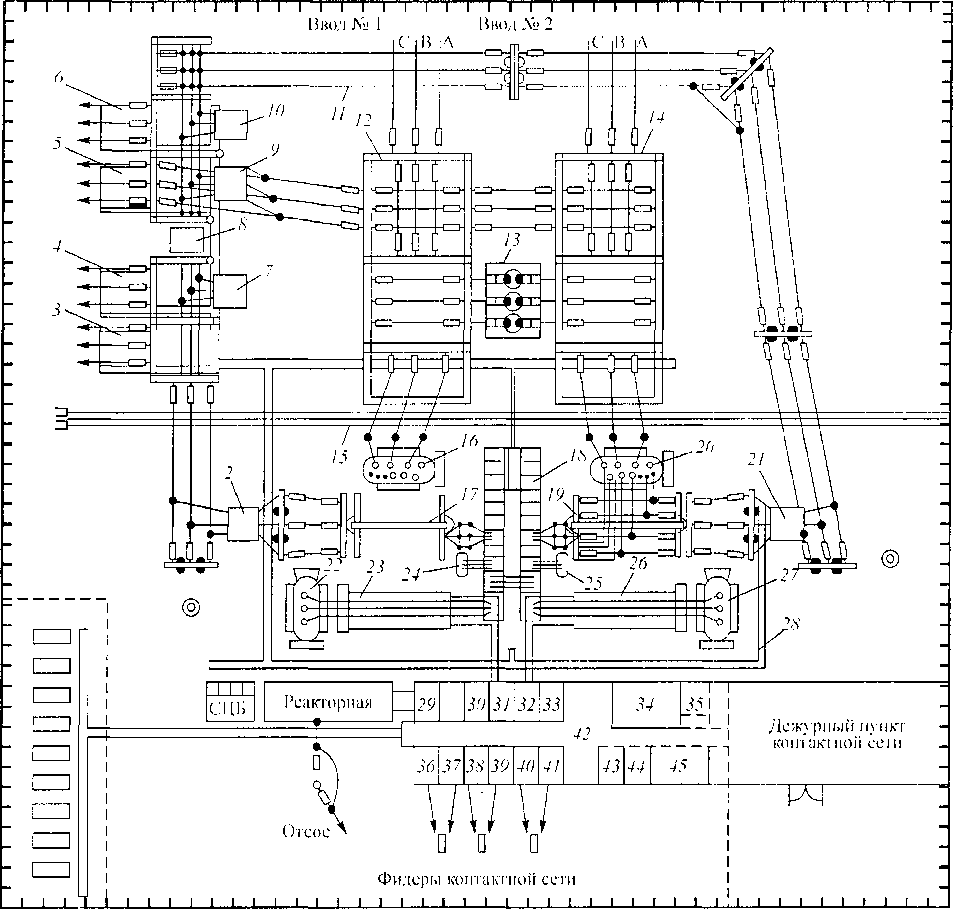

По конструктивному исполнению тяговые подстанции бывают стационарные и передвижные. В зависимости от размещения оборудования - закрытые, открытые и смешанные. По способу управления— с ручным управлением, автоматические/гелеуправляемые. Чтобы обеспечить требуемое напряжение в кон тактной сети, через каждые 200 км при питании от сети 110 кВ и через 300 км при питании от сети напряжением 220 кВ расположены опорные тяговые подстанции, а между ними—-промежуточные. По способу подключения к питающим линиям промежуточные тяговые подстанции делятся на транзи тные, отпаечные и тупиковые. Число промежуточных подстанций между опорными не должно превышать трех при напряжении ЛЭП 110 кВ и пяти — при 220 кВ для системы переменного тока; для системы постоянного тока число промежуточных подстанций не более пяти. На метрополи тенах применяется система тяги постоянного тока с номинальным напряжением у электропоездов 750 В и па шинах подстанции 825 В. На тяговых подстанциях установлено преобразовательное оборудование: понизительные трансформаторы и полупроводниковые выпрямительные и инверторные агрегаты. На рис. 8.3 показан пример конструк тивного решения тяговой подстанции постоянного тока.

План приведенной выше тяговой подстанции характерен применением комплектных ячеек наружной установки в распределительном устройстве (РУ) напряжением 35 и 10 кВ и полупроводниковыми выпрямителями наружной установки с естественным наружным охлаждением.

Электрооборудование тяговых подстанций переменного тока менее разнообразно. Оборудование РУ напряжением 110 кВ (220 кВ) и РУ напряжением 35 кВ такое же, как и на подстанциях постоянного тока. Отличием являет ся исполнение открытого распределительного устройства 27,5 кВ, от которого подается питание в контактную есть однофазным током. Сборные шины закрепляют ся на рамных конструкциях через гирлянды подвесных изоляторов.

8.3. Контактная сеть

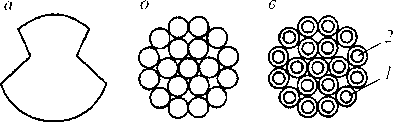

Контактная сеть включает в себя: контактные подвески, состоящие из несущего троса и контактных проводов; усиливающие и другие провода, необходимые для нормальной работы тяговой сети; поддерживающие конструкции, на которых крепятся все провода; опоры, на которых устанавливаются поддерживающие конструкции (рис. 8.4).

Рис. 8.3. План тяговой подстанции постоянного тока с первичным напряжением 110 кВ с ячейками распределительного устройства 3,3 кВ внутренней установки: /-“-поглощающиесопротивления;2и21— вводы вРУ-35 кВ; 3—6 — питающие линии 35 кВ; 7 и 10 — трансформаторы напряжения; <3 - секционный выключатель; 9 — фидер плавки гололеда; И — шинный мост 35 кВ; 12 и 14— вводы в РУ-110 кВ; 13 — выключатель перемычки 110 кВ; 15 — подъездной путь; 16\\20—главные понижающие трансформаторы 110/35/10 кВ; /7и 19 —шинные сборки от обмоток 35 и 10 кВ трансформаторов 16 и 20\ 18 — РУ-10 кВ; 22 и 27 -- тяговые преобразовательные трансформаторы; 23 и 26— полупроводниковые выпрямительные установки с естественным охлаждением; 24 и 25 — трансформаторы собственных нужд; 28— кабельные каналы; 29—сглаживающее устройство; 30— аппаратура поглощающих устройств; 31 и 33 — катодные быстродействующие ав тома ты; 32 — запасной автомат; 34 и 35 — помещения аккумуляторной батареи; 36 41 —фидерные ав томаты; 42— щитовая; 43 и 44 — служебные помещения; 45 — дизель-генераторный агрегат; А, В, С — фазы напряжения

Рис. 8.3. План тяговой подстанции постоянного тока с первичным напряжением 110 кВ с ячейками распределительного устройства 3,3 кВ внутренней установки: /-“-поглощающиесопротивления;2и21— вводы вРУ-35 кВ; 3—6 — питающие линии 35 кВ; 7 и 10 — трансформаторы напряжения; <3 - секционный выключатель; 9 — фидер плавки гололеда; И — шинный мост 35 кВ; 12 и 14— вводы в РУ-110 кВ; 13 — выключатель перемычки 110 кВ; 15 — подъездной путь; 16\\20—главные понижающие трансформаторы 110/35/10 кВ; /7и 19 —шинные сборки от обмоток 35 и 10 кВ трансформаторов 16 и 20\ 18 — РУ-10 кВ; 22 и 27 -- тяговые преобразовательные трансформаторы; 23 и 26— полупроводниковые выпрямительные установки с естественным охлаждением; 24 и 25 — трансформаторы собственных нужд; 28— кабельные каналы; 29—сглаживающее устройство; 30— аппаратура поглощающих устройств; 31 и 33 — катодные быстродействующие ав тома ты; 32 — запасной автомат; 34 и 35 — помещения аккумуляторной батареи; 36 41 —фидерные ав томаты; 42— щитовая; 43 и 44 — служебные помещения; 45 — дизель-генераторный агрегат; А, В, С — фазы напряжения

|

Контактная подвеска является важнейшей частью контактной сети, обеспечивающая бесперебойный токосъем при заданных скоростях электроподвижпого состава практически в любых климатических условиях. Контактная сеть не имеет резерва, поэтому к ее устройствам, качеству монтажа и содержанию предъявляют повышенные требования.

Контактные подвески делятся на простые и цепные. При простой подвеске контактный провод свободно подвешивается в точках крепления на опорах, расположенных на расстоянии длины пролета, и имеет значительную стрелу провеса, что ухудшает качество токосъема. Поэтому на магистральных железных дорогах простые подвески не применяются. В цепных подвесках может быть исключен провес контактного провода, что позволяет получить высокое качество токосъема до скоростей движения 300 км/ч и более.

Главное требование к контактным подвескам — обеспечение постоянства нажатия и прямолинейность траектории, что достигается при равномерной эластичности контактной подвески и оптимальной стреле провеса контактного провода. Эластичность характеризуется величиной отжа- тия контактного провода токо-

Рис. 8.4. Контактная сеть: I — контактный провод; 2 — несущий трос; 3 — опора; 4 — консоль; 5 — струна; 6 — фикса гор; изолятор; / - длина пролета

Рис. 8.4. Контактная сеть: I — контактный провод; 2 — несущий трос; 3 — опора; 4 — консоль; 5 — струна; 6 — фикса гор; изолятор; / - длина пролета

|

приемником. Контактная подвеска должна иметь минимальное число жестких точек и сосредоточенных нагрузок, противостоять вертикальным колебаниям под воздействием токоприемников, обладать ветроустойчивостью, т.е. сопротивляемостью отклонению от оси пути под воздействием ветра.

Различают контактные под-

а

Рис. 8.5. Анкеровка контактного провода полукомпенсирован- ной цепной подвески (а) и несущего троса и контактного провода компенсированной ценной подвески (б) с помощью грузового компенсатора: / -- опора; 2 — неподвижный блок; 3 — груз; 4— ограничитель; 5 — подвижные блоки; 6 — контактный провод; 7 — несущий трос; 3 — коромысло

Рис. 8.5. Анкеровка контактного провода полукомпенсирован- ной цепной подвески (а) и несущего троса и контактного провода компенсированной ценной подвески (б) с помощью грузового компенсатора: / -- опора; 2 — неподвижный блок; 3 — груз; 4— ограничитель; 5 — подвижные блоки; 6 — контактный провод; 7 — несущий трос; 3 — коромысло

|

вески: некомпенсированные, без возможности регулирования натяжения контактных проводов; гюлукомпенсированные, с регулированием натяжения контактных проводов специальными компенсаторами; компенсированные, с регулированием натяжения контактных проводов и несущего троса. Опоры, на которых закрепляют провода, называют анкерными (рис. 8.5), а расстояние между анкерными опорами — анкерным участком. Длина анкерного участка может достигать 1800 м. В середине анкерного участка устраивается жесткая точка, относительно которой контактный провод не может перемещаться. Такое закрепление проводов называют средней анкеровкой. Чтобы полоз токоприемника истирался равномерно, контактный провод располагают со смещением относительно оси пути в виде зигзагов размером 300 мм. В зависимости от профиля пути принимается такой зигзаг, чтобы не допустить схода контактного провода с полоза токоприемника.

|

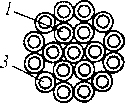

| Рис. 8.6. Профили проводов контактной сети: а — контактный провод; б— многопроволочные провода; в —биметаллический провод; г — сталеалюминиевый провод; / — стальная сердцевина; 2 — слой меди; 3 — алюминиевые проволоки |

|

В контактной сети наиболее широкое применение получили провода (рис. 8.6): контактные МФ из холоднотянутой меди с повышенной механической прочностью, а иногда легированные оловом или бронзовые специальной формы сечения; несущие тросы в виде многопроволочных медных или сталемедных (биметаллических) проводов; усиливающие в виде многопроволочных алюминиевых проводов. -

Различают одинарный контактный i гровод и двойной, соогавленный из двух проводов (правого и левого), входящих в одну контактную подвеску. Двойной контактный провод используют обычно для улучшения качества токосъема при силе тока, снимаемого токоприемниками, свыше 1000 А. В нашей стране контактный провод маркируют буквами и цифрами, обозначающими материшь профиль и площадь сечения в кв. мм. Например, МФ 150 — медный фасонный, площадь сечения 150 кв. мм. На отечественных железных дорогах применяют контактный провод сечением 85, 100, реже 150 кв. мм. Долговечность контактного провода зависит в основном от свойств контактных вставок токоприемников и размеров движения электроподвижного состава.

8.4. Опоры контактной сети

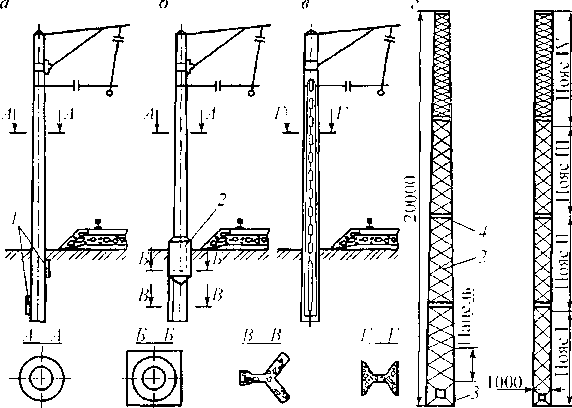

Опоры контактной сети служат для закрепления поддерживающих и фиксирующих устройств контактной сети, воспринимающие нагрузку от проводов. Их выполняют железобетонными, металлическими и деревянными. Наиболее распространены в нашей стране железобетонные и металлические опоры (рис. 8.7).

|

В зависимости от назначения опоры контактной сети бывают консольные, промежуточные и переходные, анкерные, фиксирующие и фидерные. По конструкции опоры бывают цельные (без фундамента), раздельные и съемные. Железобетонные опоры с целыо уменьшения расхода металла изг о товляют с предварительным натяжением арматуры (струнобетонные опоры). Металлические опоры выполняют в виде четырехгранных ферм пирамидальной формы. На отечественных железных дорогах применяют в основном опоры контактной сети из предварительно Рис. 8.7. Опоры контактной сети: а - железобетонные бес- напряженного железобетона, кони-

фундаментные; б -железобетонные с фундаментами стакан- чсскис центрифугированные стан-

пото типа; в- железобетонные двутавровые; а - металла- „ ,,w->

ческие; / -■-- лежни; 2 — раскосы;.? -стойки; У диафрагмы дартной длины 10,8; 13,6; 15,6 м. Ме

Дата добавления: 0000-00-00; просмотров: 2033;