Краткий исторический обзор возникновения и развития железнодорожного транспорта в России и за рубежом 28 страница

б) торможение, для возникновения которого снижается давление воздуха в тормозной маг истрали поезда для приведения в действие воздухораспределителя, через который сжатый воздух из запасных резервуаров поступает в тормозные цилиндры, в которых создается усилие для приведения в действие тормозной рычажной передачи и прижатия через нее тормозных колодок к колесам или тормозных накладок к дискам (барабанам) в дисковом тормозе. Различают служебное и экстренное торможение. Служебное торможение, при котором темп снижения давления сжатого воздуха в тормозной магистрали составляет 0,2—0,4 кгс/см2 в 1 с, применяется для регулирования скорости движения поезда (ступенчатое или регулированное торможение) или для остановки поезда в определенных местах (полное служебное торможение). При полном служебном торможении, тормозная магистраль разрежается на 1,5—1,7 кгс/см2, а при ступенчатом торможении — ступенями по 0,2—0,3 кгс/см2, при этом первая ступень разрядки должна быть не менее ступени чувствительности воздухораспределителя к срабатыванию на торможение (0,3—0,4 кгс/см2 у пассажирских вагонов и 0,6—0,7 кгс/см2 у грузовых вагонов) при нормальных условиях эксплуатации (но погодным условиям). Экстренное торможение, при котором темп снижения давления в тормозной магистрали составляет 0,8 кгс/см2, применяется для немедленной остановки поезда, если дальнейшее движение связано е нарушением условий безопасности движения или угрозой жизни пассажиров;

в) перекрыта, при которой после произведения торможения давление сжатого воздуха в тормозной магистрали и тормозных цилиндрах не изменяется в течение какого-то времени;

г) отпуск, при котором давление в тормозной магистрали повышается постепенно до зарядной величины, вследствие чего воздухораспределители выпускают сжатый воздух из тормозных цилиндров в атмосферу. При этом одновременно производится подзарядка запасных резервуаров до зарядной величины из тормозной магистрали.

Пневматические тормоза бывают прямодействующими неавтоматическими; непрямодействующими автоматическими и прямодействующими автоматическими.

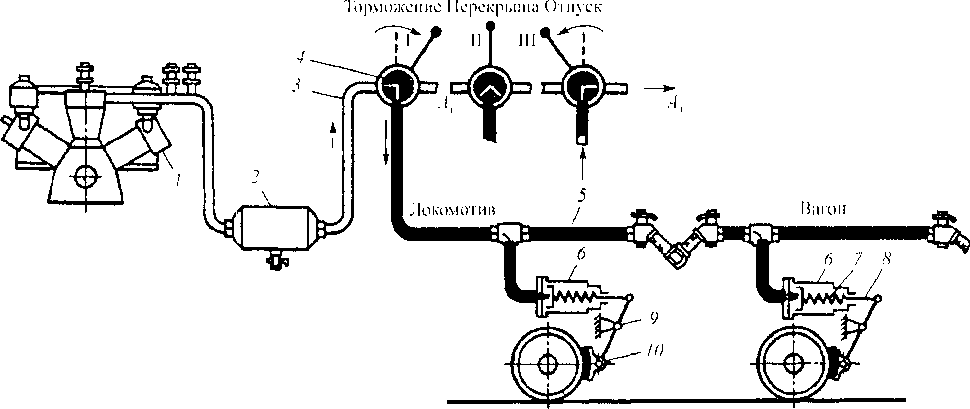

Прямодействующий неавтоматический тормоз (рис. 7.2) применяется только как дополнительный тормоз на локомотивах, так как применение его на вагонах приводит к появлению больших продольных сил в поезде из-за набегания во время торможения задних вагонов на передние, особенно когда в поезде больше 5-6 вагонов.

Рис. 7.2. Схема прямодспствующего неавтоматического тормоза

Рис. 7.2. Схема прямодспствующего неавтоматического тормоза

|

Воздух нагнетается компрессором 1 в главный резервуар 2, откуда по питательной магистрали 3 поступает к крану управления тормозом 4, ручка которого имеет три положения: торможение, перекрыта, отпуск. При торможении сжатый воздух из главного резервуара через кран 4 и тормозную магистраль 5 поступает непосредственно (прямо в тормозные цилиндры) 6, при этом поршень 7со штоком 8 перемещается вправо, вследствие чего вертикальный рычаг поворачивается вокруг точки 9 и нижним концом прижимает тормозную колодку К) к колесу.

При перекрыше (II положение ручки крана 4) тормозная магистраль 5 разобщается с питательной магистралью 2, а давление сжатого воздуха в тормозных цилиндрах 6 остается без изменения.

При отпуске магистраль 5 и тормозные цилиндры 6 сообщаются с атмосферой А^ через кран 4.

В случае разрыва тормозной магистрали тормоз не приходит в действие на торможение, а воздух из тормозных цилиндров выходит в атмосферу (происходит отпуск), если до разрыва магистрали было торможение.

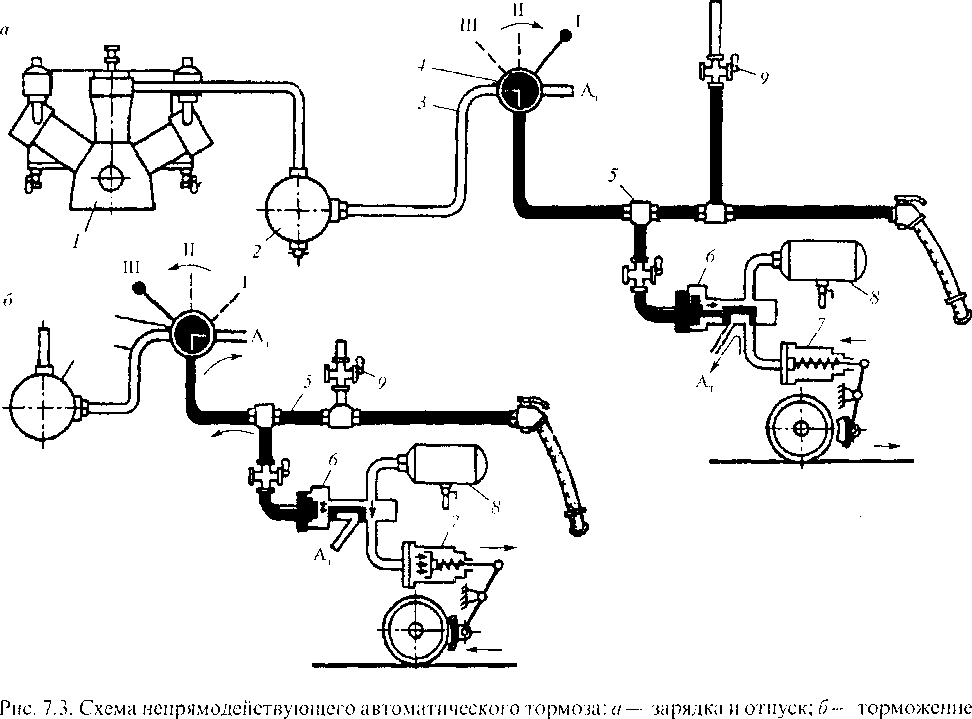

При непрямодействующем автоматическом тормозе (рис. 7.3) пассажирских вагонов на каждой единице подвижного состава, кроме тормозного цилиндра, установлены также воздухораспределитель 6 и запасный резервуар 8.

|

Компрессор У, главный резервуар 2 и кран машиниста 4 установлены на локомотиве. При зарядке тормоза ручка крана машиниста (№ 394) ставится в отпускное положение I (рис. 7.3, а) и воздух из главного резервуара 2 через питательную магистраль 2, кран машиниста 4 и тормозную магистраль 5 поступает к воздухораспределителю 6 и далее — в запасный резервуар 6. При этом тормозной цилиндр 7 через воздухораспределитель 6сообщается с атмосферой А . При торможении ручка крана машиниста 4 ставится в положение III (рис. 7.3, б) и тормозная магистраль 5 через него сообщается с атмосферой А.( При этом срабатывает воздухораспределитель 6, разобщает тормозной цилиндр 7 с атмосферой А1 и сообщает его с запасным резервуаром <2. Под воздействием усилия, создаваемого в тормозном цилиндре, тормозная колодка через систему тяг и рычагов прижимается к колесу.

При отпуске ручка крана машиниста 4 ставится в положение I, питательная магистраль 3 сообщается через кран 4 с тормозной магистралью 5, вследствие чего давление в ней возрастает и воздухораспределитель 6 сообщает тормозной цилиндр 7 с атмосферой, а запасный резервуар б’-— с тормозной магистралью. В случае разрыва тормозной магистрали 5 или открытия стоп-крана 9 тормоз автоматически срабатывает на торможение.

Рассмотренный тормоз называется непрямодействующим или истощимым, потому что при торможении воздухораспределитель 6 разобщает тормозную магистраль 5 от запасного резервуара 8 и тормозного цилиндра 7 и при утечках воздуха из запасного резервуара или тормозного цилиндра давление в них не восстанавливается.

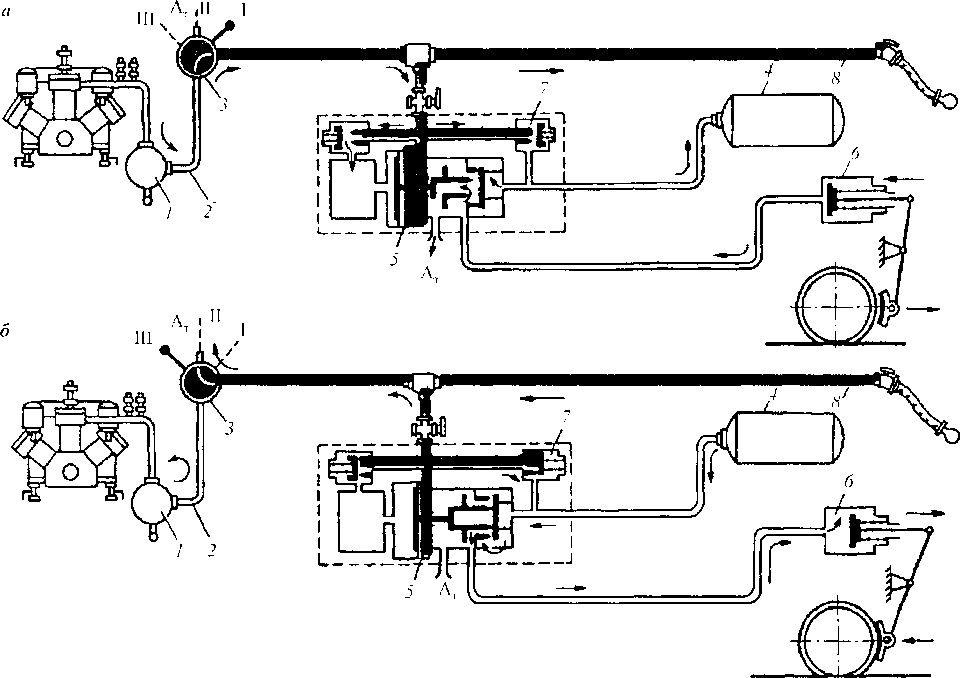

Прямодействующий автоматический тормоз (рис. 7.4) состоит из тех же основных частей, что н непрямодействующий тормоз, но установлен воздухораспределитель типа 483 М с равнинным и горным режимами отпуска и тремя грузовыми режимами: порожний, средний и груженый, при которых устанавливается различное давление сжа того воздуха в тормозном цилиндре, а следовательно, и различное нажатие тормозной колодки на колесо. В процессе служебного торможения или утечке сжатого воздуха из запасною резервуара и тормозного цилиндра запасы воздуха пополняются автоматически из тормозной магистрали через обратный клапан воздухораспределителя, через который запасный резервуар соединяется с тормозной магистралью.

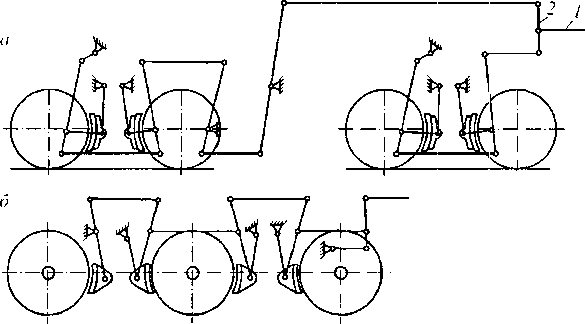

Рис. 7.4. Схема прямодеиствующего автоматического тормоза: а — зарядка и отпуск; 6 - торможение

Рис. 7.4. Схема прямодеиствующего автоматического тормоза: а — зарядка и отпуск; 6 - торможение

|

При зарядке и отпуске тормозная магистраль 8 (рис. 7.4, а) сообщается с питательной магистралью 2 и главным резервуаром 7, а тормозной цилиндр 5 — с атмосферой Аг. При этом запасный резервуар через обратный клапан 7сообщается с тормозной магистралью 8.

При торможении давление сжатого воздуха в тормозной магистрали 8 (рис. 7.4, б) понижается вследствие выпуска его через кран машиниста 3 в атмосферу А . При этом приходит в действие воздухораспределитель 5, который сообщает тормозной цилиндр с запасным резервуаром 4. Путем соответствующего изменения краном машиниста 3 давления воздуха в тормозной магистрали 8 производится ступенчатое торможение и ступенчатый или бесступенчатый отпуск.

16 Вагоны 941

| автоматического, так и автоматического типа. |

| (О- |

| (+|} ■ | |||

| —►(-} | |||

| рЕ | t | Tl |

| HI: |

| I |

| ВС2 |

| ВС |

| ВС |

| Щвт biiQ |

| ■£* |

| Щит |

| £ |

| (-)-i |

| (-)Ф |

| Рис. 7.5. Принципиальные схемы электрического управления электро-пневматическими тормозами: а — пятипроводная; 6 — двухпроводная; в —однопроводная |

| 7.4. Электропневматический тормоз Электропневматическим тормозом называется тормоз, управляемый при помощи электрического тока, а для создания усилия для прижатия тормозной колодки к колесу используется энергия сжатого воздуха. Такие тормоза позволяют повысить эффективность тормозных средств поезда, заметно сократить длину тормозного пути за счет одновременного действия тормозов поезда по его длине, значительно улучшить плавность торможения, улучшить управляемость тормозами. Электрогшевматические тормоза подразделяются на прямодействующие неавтоматические и автоматические. Первый тип тормоза, применяемый на пассажирских вагонах, электропоездах и дизель-поездах железных дорог России, других стран СНГ и Балтии, является практически неистощимым благодаря возможности завышения зарядного давления в тормозной магистрали и позволяет осуществлять торможение с разрядкой и без разрядки тормозной магистрали. Второй тип тормоза, намеченный к внедрению на западно-европейских железных дорогах с шириной колеи 1435 мм, состоит из тормозной питательной магистрали, приборов питания и управления, электрических цепей, комплектов тормозного и отпускного электровентилей. Для обеспечения нормальной работы электропневматических тормозов обоих типов в одном поезде, в частности при переходе вагонов поезда с колеи шириною 1520 мм на колею шириною 1435 мм и наоборот, разработаны и испытаны специальные переключающиеся устройства, а также универсальный электропневматический тормоз. В этом случае электропневматический тормоз может работать как по схеме прямодействующего не- По количеству линейных электрических проводов цепи управления используются гри схемы прямодействующего неавтоматического тормоза (рис. 7.5): пятипроводная с обратным нсзаземленным проводом на электропоездах и дизель-поездах типа ДРШ; двухпроводная с использованием рельса в качестве обратного провода на пассажирских вагонах с локомотивной тягой; однопроводная на грузовых вагонах. Контроль целостности электрических цепей электропневматического тормоза в поезде осуществляется: периодический — постоянным током в процессе торможения с помощью замыкаемого в конце поезда контрольного провода (электропоезда и дизель-поезда); непрерывный — переменным током при отпуске и зарядке и постоянным током при торможении по одному из замыкаемых в хвосте поезда проводов (пассажирские вагоны и дизель-поезда Д-1). В грузовых поездах предполагается в дальнейшем применять однолроводный электропневматический тормоз с одним линейным проводом и обратным проводом, которым является рельс. Такой тормоз прошел успешно эксплуатационные испытания в длинносоставных грузовых поездах. Однако по технико-экономическим соображениям широкое применение его в грузовых поездах в ближайшие годы не предполагается, так как электропневматический тормоз значительно дороже пневматического, а грузовых вагонов во много раз больше, чем пассажирских, а также вследствие повышенной вероятности повреждения. В прямодействующем неавтоматическом двухпроводном электропневматическом тормозе, работающем при торможении с разрядкой и без разрядки тормозной магистрали (рис. 7.6), заполнение тормозных цилиндров и выпуск из них сжатого воздуха при отпуске осуществляется независимо от изменения давления в тормозной магистрали. |

Рис. 7.6. Схема электропневматического тормоза

Автоматичность действия тормоза при разрыве поезда, или открытии стоп-крана, обеспечивается дополнительной постановкой на вагон пневматического воздухораспределителя № 292-001 наряду с электровоздухораспределителем № 305-000.

Зарядка запасного резервуара 2 происходит через пневматический воздухораспределитель 9 из тормозной магистрали К). При торможении контроллер / крана машиниста № 395 замыкает соответствующие электроконтакты и постоянный ток напряжением 50 В воздействует на электромагнитные катушки тормозного вентиля 4 и отпускного вентиля 5. При этом якорь 6 закрывает клапаном атмосферное отверстие А_, а якорь 3 открывает тормозной клапан, сообщая запасный резервуар 2 через питательный клапан 8 с тормозным цилиндром 7. Давление в тормозной магистрали 10 краном машиниста может не понижаться (торможение без разрядки тормозной магистрали) или понижаться (торможение с разрядкой тормозной магистрали). Первый случай применяется для регулирования скорости движения на перегонах, когда не требуется остановка поезда, а второй случай — для остановки поезда на станции или перед запрещающим сигналом светофора.

При отпуске тормоза в контроллере крана машиниста / размыкаются соответствующие элек- троконгакты, катушки вентилей 4 и 5 обесточиваются; их якоря с клапанами отпадают и воздух из тормозного цилиндра 7через выпускной клапан реле давления выходит в атмосферу. При пере- крыше после полного служебного или ступенчатого торможения тормозной вентиль 4 обесточивается, отпускной вентиль 5 находится под напряжением, при этом якорь с тормозным клапаном отсоединяет запасный резервуар 2 от тормозного цилиндра и давление в нем не повышается.

При отказе электрического управления тормозом в нем происходит самопроизвольный кратковременный отпуск (при заторможенном вагоне), а затем автоматически срабатывает пневматический воздухораспределитель 9 и воздух из запасного резервуара будет продолжать поступать в тормозной цилиндр уже не через электровоздухораспределитель, а через пневматический воздухораспределитель № 292-001, для чего в тормозной системе предусмотрен переключающий клапан.

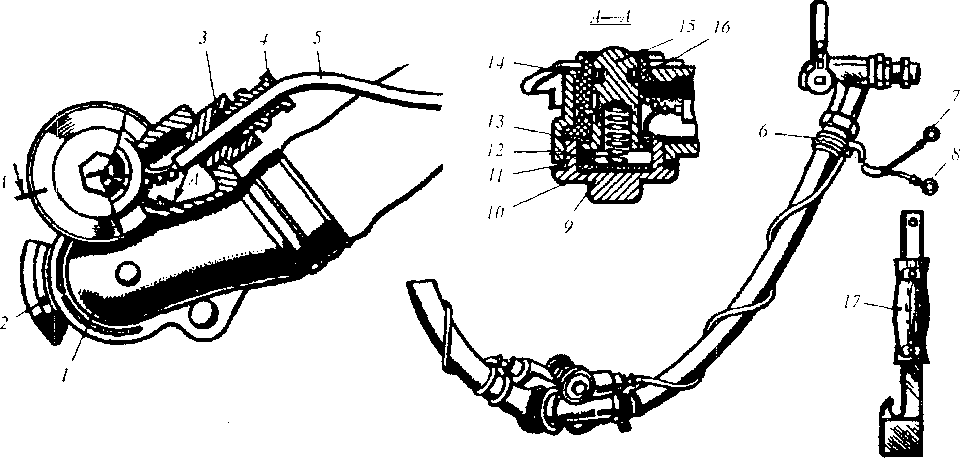

Для соединения электрических проводов (рабочий и контрольный) управления тормоза каждой единицы подвижного состава поезда в единую цепь управления всего поезда применяются междувагонные унифицированные рукава № 369 А (рис. 7.7).

Рис. 7.7. Междувагоннос соединение тормозной магистрали и электропроводов через унифицированный рукав № 369А

Рис. 7.7. Междувагоннос соединение тормозной магистрали и электропроводов через унифицированный рукав № 369А

|

В корпусе чугунной головки 1 имеются подвижный палец 5, резиновая манжета 14, пружина 12, и изоляционная втулка 16, крышка 9с резиновым кольцом 11 и изоляционной прокладкой К). Шланговый кабель 5 с рабочим 7 и контрольным 8 проводами закреплен в головке 1 резиновым кольцом 3, штуккером 4 и хомутиком 6. Рабочий провод с наконечником под винт диаметром 8 мм подпаян к контактному кольцу 15, а контрольный провод с наконечником под винт диаметром 6 мм — к контактному кольцу 13. В расцепленном положении головок 1 рабочие провода замыкаются через пальцы 15, а контрольные провода — через корпус головок 1 и их гребни с латунными заклепками 2 диаметром 3 мм. В расцепленном положении рабочий и контрольный провода замкнуты между собою. У хвостового вагона поезда рукав подвешен на изолированную подвеску 17 для изоляции электрической цепи тормоза от кузова вагона.

7.5. Тормозное оборудование пассажирских вагонов

Тормозное оборудование состоит из пневматической и механической частей.

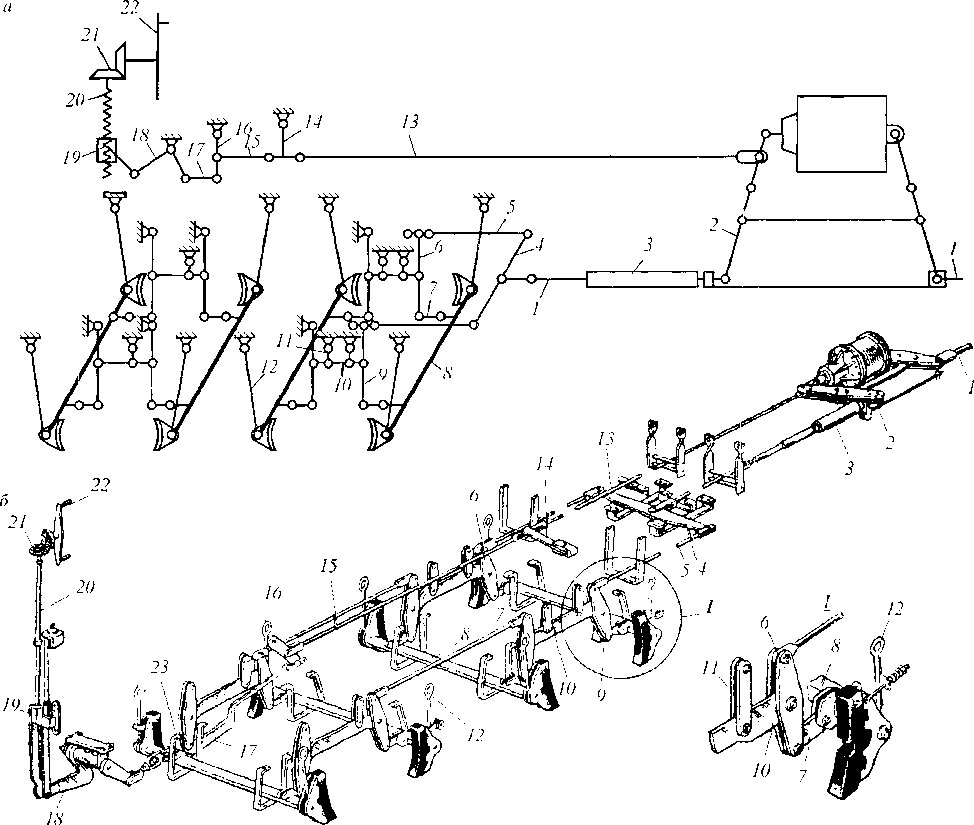

К пневматической части (рис. 7.8) относятся: пневматический воздухораспределитель 11 № 292-001; электровоздухораспределитель 12 № 305-000; тормозной цилиндр 13 диаметром 356 мм; магистральный трубопровод 3 диаметром 32,0 мм с концевыми кранами I, межвагонными унифицированными соединительными рукавами 7, тройниками и пылеловкой 9; стоп-краны 5; запасный резервуар 15 объемом 78 литров; выпускной клапан 14 для отпуска тормоза отдельного вагона вручную при отсутствии крана машиниста.

Рабочий 7 и контактный 8 провода электропневматического тормоза уложены в стальной трубе 3 и подведены к концевым двухтрубным 6 и к средней трехтрубной 4 коробкам зажимов. От средней коробки рабочий провод в металлической трубе подходит к электровоздухораспределителю, а от концевых коробок рабочий и контрольный провода подходят к контактам, расположенным в соединительной головке междувагонного рукава 7.

Пассажирские вагоны международного сообщения оборудованы тормозом фирмы Кнорр-Бремзе типа KE-GPR с воздухораспределителем 1 типа КЕц (рис. 7.9) и резервуаром 16 объемом 9 л. На вагонах 15-й серии установлены тормозные цилиндры 6 диаметром 406 мм и два запасных резервуара 17 и 18 объемом соответственно 150 и 100 л, а на вагонах серии 14, 77, 84 и 85 — тормозные цилиндры диаметром 457 мм и запасные резервуары объемом соответственно 200 и 150 л.

Рис. 7.8. Схема тормозного оборудования пассажирского вагона Л $ А 7 V О //] п/2-tS /? rv-rv, 1 7

Рис. 7.8. Схема тормозного оборудования пассажирского вагона Л $ А 7 V О //] п/2-tS /? rv-rv, 1 7

|

16 17 18 19 20 21 22

Рис. 7.9. Схема тормозного оборудования пассажирского вагона международного сообщения с тормозом KES

16 17 18 19 20 21 22

Рис. 7.9. Схема тормозного оборудования пассажирского вагона международного сообщения с тормозом KES

|

На каждой оси колесной пары установлен противоюзный осевой датчик 3, а на кузове вагона — предохранительные клапаны 4 и сбрасывающие клапаны #ддя автоматического расторма- живания тележек при возникновении юза (колеса не вращаются, а скользят по рельсам).

Вагон имеет устройство для регулирования давления в тормозном цилиндре в зависимости от скорости движения, состоящее из осевого датчика (скоростного регулятора) 22, резервуара 20 объемом 9 л, воздушного фильтра 21 и дросселей 19 диаметром 2 мм. Для проверки действия осевого датчика 22 в коробке 9 имеется манометр и кнопка, а в служебном отделении вагона — манометр 12.

На тормозных магистралях диаметром 25,4 и 31,75 мм имеются соединительные рукава 7, концевые краны 2 и /5 с различным положением ручки (левое, правое). Стоп- кран 13 расположен под полом вагона, а гибкий привод его — в кузове вагона в коробках 14. Для включения и выключения тормоза имеется рукоятка 7, а для переключения режимов торможения (грузовой, пассажирский, скоростной) — рукоятка 11.

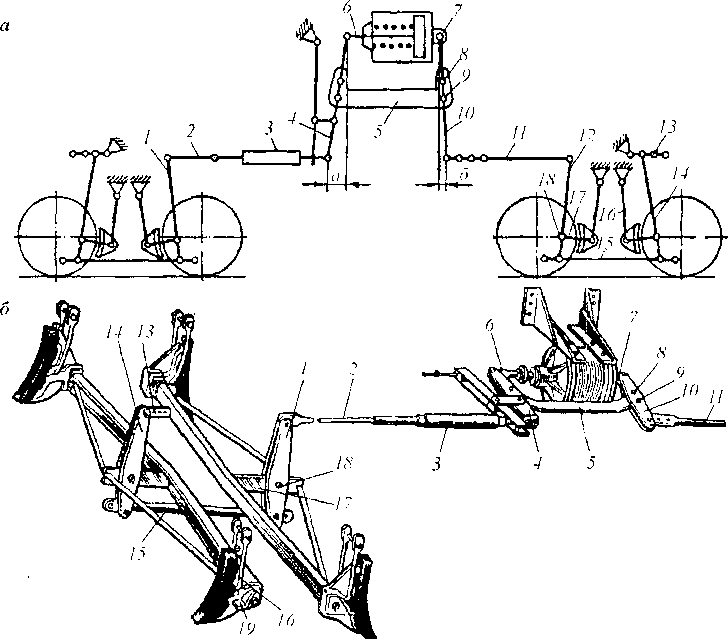

Тормозная рычажная передача пассажирского цельнометаллического вагона отечественной постройки с двусторонним нажатием тормозных колодок (рис. 7.10) представляет собой систему горизонтальных и вертикальных рычагов и тяг для передачи усилия от одног о тормозного цилиндра на тормозные колодки двух тележек.

Тяги 7, одна из которых имеет авторегулятор тормозной рычажной передачи 2, соединены с балансирами 4, которые через промежуточные тяги 5 равномерно распределяют усилие на вертикальные рычаги б и 9 обеих тележек (на рис. 7.10 показана одна тележка), которые через серьги 7 соединены с траверсами #, а между собой — затяжкой 10. На концах траверсы на цилиндрических цапфах свободно укреплены тормозные башмаки с тормозными колодками. Затяжки 10 с вертикальными рычагами подвешены к раме тележки на подвесках 7/, а траверсы — на подвесках 12.

Рис. 7.10. Схема (а) и конструкция (б) тормозной рычажной передачи пассажирского вагона

Рис. 7.10. Схема (а) и конструкция (б) тормозной рычажной передачи пассажирского вагона

|

Привод ручного тормоза состоит из винта 20 с самотормозящейся резьбой, гайки 79, двух конических шестерен 21 и штурвала 22, находящегося в тамбуре кузова вагона. Усилие от поступательно перемещающейся гайки передается через кривой рычаг 18, тяги 77, 75, 13 и рычаги 16 и 14 на горизонтальный рычаг 2. Для предохранения от падения на путь деталей тормозной рычажной передачи имеются скобы 23.

При торможении усилие от штока поршня тормозного цилиндра через горизонтальные рычаги 2, тягу 7, балансир 4 передается на вертикальные рычаги 9, которые, поворачиваясь относительно своих затяжек 10, прижимают через траверсы тормозные колодки к колесам. При отпуске тормоза тормозная рычажная передача под воздействием собственной массы и усилия оттормаживающей пружины тормозного цилиндра, которая при торможении сжимается, возвращается в первоначальное отпущенное состояние. Основной характеристикой тормозной рычажной передачи является передаточное число или передаточное отношение, которое определяется как произведение отношений размеров ведущих плеч рычагов к ведомым. Для схемы тормозной рычажной передачи, показанной на рис. 7.10, я, передаточное число равно 8,3 при чугунных колодках и 3,6 при композиционных колодках, при ведущем и ведомом плечах вертикальных рычагов 230 мм и горизонтальных рычагов соответственно 330 мм (чугунные колодки). 200 мм (композиционные колодки) и 320 мм (чугунные колодки) и 405 мм (композиционные колодки).

Для компенсации износа тормозных колодок в эксплуатации и для поддержания углов наклона вертикальных рычагов и выхода штока поршня тормозного цилиндра в пределах установленной нормы (130—160 мм) в тормозной рычажной передаче применяется авторегулятор типа 675 РТРП со стержневым приводом.

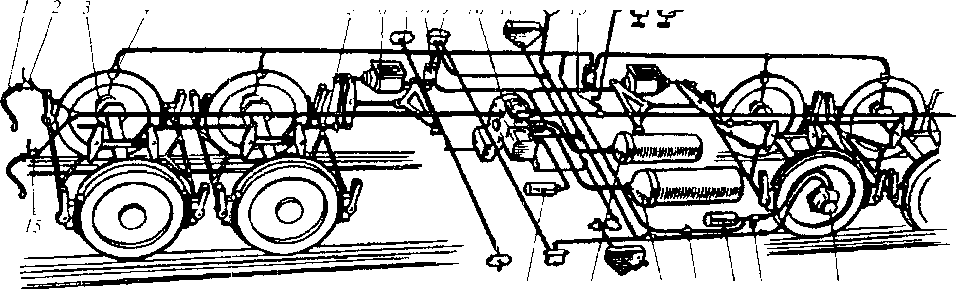

7.6. Тормозное оборудование грузовых вагонов

Пневматическая часть тормозного оборудования (рис. 7.11) включает в себя тормозную магистраль (воздухопровод) 6 диаметром 32 мм с концевыми кранами 4 клапанного или шаровидного типа и соединительными междувагонными рукавами 5; двухкамерный резервуар 7, соединенный с тормозной магистралью 6 отводной трубой диаметром 19 мм через разобщительный кран 9 и пылеловку — тройник 8 (кран 9 с 1974 г. устанавливается в тройнике cV); запасный резервуар //; тормозной цилиндр /; воздухораспределитель № 483 м с магистральной 12 и главной 13 частями (блоками); авторежим № 265 А-000; стоп-кран 5 со снятой ручкой.

Рис. 7.11. Схема тормозного оборудования грузового вагона

Рис. 7.11. Схема тормозного оборудования грузового вагона

|

Авторежим служит для автоматического изменения давления воздуха в тормозном цилиндре в зависимости от степени загрузки вагона — чем она выше, тем больше давление в тормозном цилиндре. При наличии на вагоне авторежима рукоятка переключателя грузовых режимов воздухораспределителя снимается после того, как режимный переключатель воздухораспределителя будет поставлен на груженый режим при чугунных тормозных колодках и средний режим при композиционных тормозных колодках. У рефрижераторных вагонов авторежима нет. Запасный резервуар имеет объем 78 л у четырехосных вагонов с тормозным цилиндром диаметром 356 мм и 135 л у восьмиосного вагона с тормозным цилиндром диаметром 400 мм.

Зарядка резервуара 7, золотниковой и рабочей камер воздухораспределителя запасного резервуара 11 производится из тормозной магистрали 6 при открытом разобщительном кране 9. При этом тормозной цилиндр через главную часть воздухораспределителя и авторежим 2 сообщен с атмосферой. При торможении давление в тормозной магистрали понижается через кран машиниста и частично через воздухораспределитель, который при срабатывании отключает тормозной цилиндр / от атмосферы и сообщает его с запасным резервуаром 11 до выравнивания давления в них при полном служебном торможении.

Тормозная рычажная передача грузовых вагонов выполнена с односторонним нажатием тормозных колодок (кроме шестиосных вагонов, у которых средняя колесная пара в тележке имеет двустороннее нажатие) и одним тормозным цилиндром, укрепленным на хребтовой балке рамы вагона болтами. В настоящее время в опытном порядке некоторые восьмиосные цистерны без хребтовой балки оборудуются двумя тормозными цилиндрами, от каждого из которых усилие передается лишь на одну четырехосную тележку цистерны. Это сделано для упрощения конструкции, облегчения тормозной рычажной передачи, уменьшения силовых потерь в ней и повышения эффективности работы тормозной системы.

Тормозная рычажная передача всех грузовых вагонов приспособлена к использованию чугунных или композиционных тормозных колодок. В настоящее время все грузовые вагоны имеют композиционные колодки. При необходимости перехода с одного типа колодки на другой необходимо изменить лишь передаточное число тормозной рычажной передачи путем перестановки валиков затяжки и горизонтальных рычагов (в более близко расположенное к тормозному цилиндру отверстие при композиционных колодках и, наоборот, при чугунных колодках). Изменение передаточного числа связано с тем, что коэффициент трения у композиционной колодки примерно в 1,5-1,6 раза больше, чем у чугунных стандартных колодок.

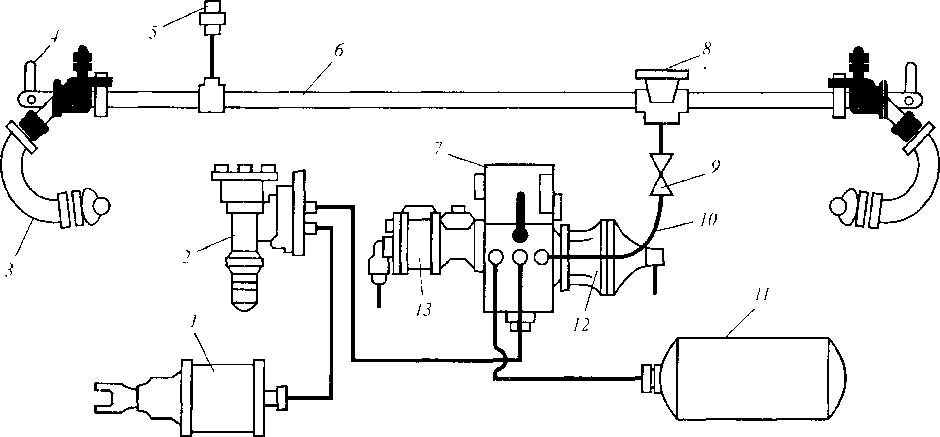

В тормозной рычажной передаче четырехосного грузового вагона (рис. 7.12) горизонтальные рычаги 4 и 10 шарнирно соединены со штоком 6 и кронштейном 7на задней крышке тормозного цилиндра, а также с тягой 2 и авторегулятором 3 и с тягой 11. Между собой они соединены затяжкой 5, отверстия 8 которой предназначены для установки валиков при композиционных колодках, а отверстия 9— при чугунных тормозных колодках.

Тяги 2 и 11 соединены с вертикальными рычагами 7 и 72, а рычаги 14 соединены с серьгами 13 мертвых точек на шкворневых балках тележек. Между собой вертикальные рычаги соединены распорками 75, а их промежуточные отверстия, шарнирно соединены

Рис. 7.12. Схема (а) и конструкция (й) рычажной передачи четырехосного грузового вагона

Рис. 7.12. Схема (а) и конструкция (й) рычажной передачи четырехосного грузового вагона

|

с распорками /7триангелей с тормозными башмаками и колодками, которые подвесками 16 соединены с кронштейнами боковых рам тележки. Предохранение от падения на путь деталей тормозной рычажной передачи обеспечивается специальными наконечниками /9триан- гелей, расположенными над полками боковых рам тележки. Передаточное число тормозной рычажной передачи, например, четырехосного полувагона при плечах горизонтальных рычагов 195 и 305 мм и вертикальных рычагов 400 и 160 мм равно 8,95.

Рис. 7.13. Схема рычажной передачи восьмиосного (и) и шестиосного (б) вагонов

Рис. 7.13. Схема рычажной передачи восьмиосного (и) и шестиосного (б) вагонов

|

Тормозная рычажная передача восьмиосного вагона (рис. 7.13, и) в основном аналогична передаче четырехосного вагона, отличие состоит лишь в наличии параллельной передачи усилия на обе четырехосные тележки с каждой стороны через тягу 1 и балансир 2, а также укороченного на 100 мм верхнего плеча вертикальных рычагов.

В рычажной передаче шестиос- ного вагона (рис. 7.13,6) передача усилия от тормозного цилиндра на три- ангели в каждой тележке происходит не параллельно, а последовательно.

7.7. Тормозное оборудование скоростного подвижного состава

Тормоза скоростного подвижного состава характеризуются высокой эффективностью действия с максимальным использованием при торможении силы сцепления колеса с рельсом, которая с ростом скорости движения несколько снижается. Поэтому во фрикционных тормозах скоростных поездов целесообразно для достижения стабильной силы трения осуществлять изменение силы нажатия чугунных тормозных колодок в зависимости от скорости движения с помощью специальных регуляторов силы нажатия тормозных колодок либо применять только композиционные тормозные колодки, либо тормозные композиционные накладки в дисковом тормозе, коэффициент трения которых практически не изменяется с ростом скорости движения. Скоростными регуляторами силы нажатия чугунных тормозных колодок оборудованы пассажирские вагоны международного сообщения с тормозом KE-GPR и вагоны чешских железных дорог, оборудованные тормозом DAKO-R.

В скоростных поездах все более широко применяются комбинированные системы торможения — дисковые тормоза с дисками на оси колесной пары с композиционными накладками и фрикционные тормоза с чугунными колодками, прижимаемыми к поверхности катания колес вагона. Дисковые тормоза позволяют избежать образования термических трещин на поверхности катания колеса.

Однако при таких тормозах поверхность катания колес не очищается от грязи, масляных пленок, что приводит к ухудшению сцепления колес с рельсами, а следовательно, и к юзу (заклиниванию) колеса с образованием ползуна при высоких удельных тормозных силах. Поэтому для предотвращения юза колеса на скоростном подвижном составе применяются лротивоюзные устройства (инерционно-механические и электронные), которые при появлении определенного проскальзывания колеса но рельсу и замедлении вращения колесной пары обеспечивают на период повышенного скольжения колеса уменьшение момента тормозных сил, действующих на соответствующую колесную пару. При действии противоюзного устройства длина тормозного пути несколько увеличивается.

Юз колеса может вызвать серьезную угрозу безопасности движения, например, при осевой нагрузке 160 кН при движении заклиненного колеса со скоростью 200 км/ч на расстоянии 1 км глубина ползуна достигает 3—3,5 мм.

Для скоростного движения наиболее рациональной является схема дискового тормоза, дополненного колодочным тормозом с одной чугунной высокофосфористой колодкой (с содержанием фосфора в чугуне 1,3—1,4%) на колесо, имеющей нажатие 10—13 кН, для очистки поверхности катания и, следовательно, для повышения коэффициента сцепления колеса с рельсом. Возможно также сочетание двух высокофосфористых чугунных тормозных колодок на одно колесо с одним тормозным диском на оси колесной пары.

Дата добавления: 0000-00-00; просмотров: 1709;